Professional Documents

Culture Documents

Curs 1

Uploaded by

Stefanescu BogdanOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Curs 1

Uploaded by

Stefanescu BogdanCopyright:

Available Formats

1

Fabricaie asistata de calculator

SolidCAM este o aplicaie integrat in SolidWorks destinat fabricaiei asistate de calculator. Aplicaia este deosebit de util firmelor echipate cu maini-unelte cu comand numeric. Ea ofera o soluie integrat care acoper principalele domenii ale fabricaiei asistate: frezarea in 2, 3, 4 sau 5 axe, strunjirea, strunjirea cu scule antrenate i electroeroziunea cu electrod filar. In timpul definirii procesului de fabricaie tehnologul poate folosi elementele geometrice coninute in modelul geometric realizat in SolidWorks. Aplicaia dispune de un postprocesor general care permite finalizarea lucrului prin realizarea programelor mainilor cu comand numeric. n cele ce urmeaz vor fi prezentate urmtoarele: Interfaa aplicaiei, Definirea piesei CAM, Frezarea pe maini cu comanda numeric avnd 2 axe, Frezarea suprafeelor complexe pe maini avand 3 axe comandate numeric, Strunjirea.

Interfaa aplicaiei

n procesul de instalare aplicaia va sesiza prezena aplicaiei de proiectare asistat (SolidWorks). Dup instalarea aplicaiei, la pornirea SolidWorks-ului, acesta va prezenta un meniu derulant suplimentar - SolidCAM.

Meniul SolidCAM

New

- permite nceperea realizarii unui proces de prelucrare prin frezare (Milling), strunjire (Turning), strunjire cu strung avand scule antrenate (Turn-Mill) sau prelucrare prin electroeroziune cu electrod filar (Wire Cut).

Open

- realizeaza deschiderea unui proces de prelucrare definit anterior si salvat pe disc.

Panoul din stnga conine un arbore de definire a elementelor care constituie procesul de prelucrare:

Piesa CAM (CAM-part) Sculele folosite (Tool) Informaii suplimentare privind procesul de prelucrare (Machining process) Elementele geometrice (Geometries) folosite la definirea zonelor de prelucrat

Prelucrarile realizate (Operations). n exemplul considerat singurul element definit din arbore este piesa-CAM.

Definirea piesei-CAM

La iniierea unei sesiuni de lucru cu SolidCAM (selectare n meniu SolidCAM/New/Milling) aplicaia va afia un mesaj dac se ruleaz versiunea demo. Versiunea demo prezint fa de versiunea cumprat o limitare esenial: nu poate genera programul-pies pentru maina cu comand numeric. Definirea procesului de prelucrare iniiat se va realiza n principal prin impunerea unui ansamblu de parametri folosind ferestrele afiate de aplicaie. Acestea sunt relativ complexe, impunerea corect a valorilor fiind posibil numai dup cunoaterea i nelegerea tuturor opiunilor prezentate. Prima fereastr afiat dup iniierea procesului de definire a unei prelucrri pe o main cu comand numeric depinde de natura operaiei selectate. Pentru frezarea pe un centru de prelucrare se va afisa fereastra New milling Part:

In momentul iniierii unei sesiuni de lucru cu SolidCAM starea aplicatiei SolidWorks este urmtoarea:

In fereastra aplicaiei este deschis modelul geometric al reperului sau ansamblului care trebuie prelucrat; Modelul a fost salvat; Nu exist alte ferestre deschise (in meniul Window apare doar fereastra care conine modelul afiat).

Definirea elementelor continute in fereastra Milling Part Data

Impunerea echipamentului care echipeaz maina cu comand numeric folosit

Pentru exemplele care vor urma va fi impus sistematic echipamentul HAAS TM01 care echipeaz maina din dotarea laboratorului de fabricaie asistat.

Impunerea orientrii sistemului de axe de coordonate ataat piesei de prelucrat (parametrul Coordonate System)

In fereastra afisata se va selecta Define i apoi se vor indica succesiv originea sistemului de axe (Origin), dispunerea axei Ox (X-direction) i dispunerea axei Oy (Y-direction). n exemplul considerat, pe faa superioar a piesei s-a desenat n SolidWorks o schi care conine dou linii ortogonale i concurente. Acestea vor servi la definirea sistemului de axe.

Aplicaia va afia sistemul de axe dorit. Acesta trebuie acceptat prin apsarea butonului de validare.

Dupa definirea originii piesei (apasarea butonului Finish) aplicaia va afisa o fereastr care va conine valorile unor parametri.

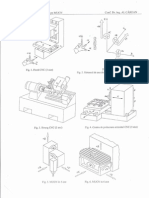

Semnificaia parametrilor din fereastr rezult din figura de mai jos i este urmtoarea:

Tool start level - poziia pe axa Z de unde ncepe freza apropierea de pies; Clearance level - poziia pe aza Z la care se realizeaz deplasrile de la o prelucrare la alta. Aceast cot trebuie modificat astfel nct scula sa nu ating prti ale piesei sau elemente ale dispozitivelor de prindere (bride de exemplu). Part upper level - nivelul planului superior al piesei; Part lower level - nivelul planului cel mai de jos al piesei; Tool Zlevel - valabil la maini avand 4 - 5 axe. Reprezint poziia pe axa Z la care se ridic freza naintea rotirii piesei folosind axa suplimentar.

10

Definirea semifabricatului (Stock)

Definirea semifabricatului din care se realizeaz piesa (Stock) permite simularea mai trziu a nlturrii materialului i calculul materialului rmas pentru prelucrrile ulterioare.

11

Aplicaia propune mai multe variante de definire a semifabricatului. n cazul considerat se va presupune c semifabricatul este prismatic, deci se va selecta varianta Box (Auto).

12

La construirea semifabricatului prismatic aplicaia adaug pe fiecare direcie grosimea adaosului de prelucrare (2 mm). Acesta trebuie modificat in concordan cu realitatea. n exemplul considerat s-a pstrat un adaos pe faa superioar (directia Z+) de 2 mm, celelalte adaosuri fiind suprimate. Dup impunerea adaosurilor se selecteaz cu un clic piesa, aplicaia realiznd automat construirea prismei care conine piesa considerat. Pentru a menine afiat n continuare geometria semifabricatului i pentru a o putea eventual folosi ulterior, nainte de a valida valorile impuse (butonul va apsa butonul Add box to CAD model. ) se

Definirea piesei finite (Target)

Pentru a impune modelul care trebuie frezat se apasa butonul Target si apoi, in fereastra afisat, se selecteaz butonul Define 3D Model.

13

In continuare se selecteaz in fereastra grafic piesa i se valideaz soluia.

Ultimul parametru care este de obicei impus in fereastra Milling Part data este Facet tolerance. Acest parametru definete acurateea triangularizrii sculei si piesei in timpul simulrii prelucrrii piesei. Este bine s se impuna o valoare relativ mic (<0.01 mm).

You might also like

- Curs PowermillDocument22 pagesCurs PowermillionutznutzuNo ratings yet

- TFMUCNDocument22 pagesTFMUCNJose BentleyNo ratings yet

- Descriere SolidcamDocument4 pagesDescriere SolidcamIoana Dragonici Cicala100% (1)

- Masini-Unelte Curs3+4Document12 pagesMasini-Unelte Curs3+4Marius MădăraşNo ratings yet

- CatalogDocument176 pagesCatalogKadar NorbiNo ratings yet

- M TfmucnDocument27 pagesM TfmucnAndrei MardareNo ratings yet

- Powerpoint Proiect Proiect TNDocument16 pagesPowerpoint Proiect Proiect TNGabriel NicolaeNo ratings yet

- Proiect MU2Document29 pagesProiect MU2Malina CiobanuNo ratings yet

- Coduri GDocument4 pagesCoduri GengdizyNo ratings yet

- Proiect MU - Freza UniversalaDocument16 pagesProiect MU - Freza UniversalaAlexandra PaduNo ratings yet

- Indrumar Scule Aschietoare 1Document98 pagesIndrumar Scule Aschietoare 1Adrian EneNo ratings yet

- Proiect Masini UnelteDocument15 pagesProiect Masini UnelteOncioiu CiprianNo ratings yet

- Proiect MPDPDocument18 pagesProiect MPDPPop GabrielNo ratings yet

- Cap 1Document21 pagesCap 1tiganiadaNo ratings yet

- ProiectDocument16 pagesProiectSerban ValeriuNo ratings yet

- Masina Strung CNC Ck6232Document5 pagesMasina Strung CNC Ck6232igorNo ratings yet

- MU RezolvateDocument7 pagesMU RezolvateSeby Trif100% (1)

- Echipament CNCDocument7 pagesEchipament CNCClaudiu GavrilaNo ratings yet

- Subiecte Rezolvate TOATE S.F.FDocument22 pagesSubiecte Rezolvate TOATE S.F.FCosmyn MantaNo ratings yet

- Caiet PracticaDocument14 pagesCaiet PracticaMorosanu Andreea-DianaNo ratings yet

- Prelucrari Mecanice 2010 MicsoratDocument16 pagesPrelucrari Mecanice 2010 MicsoratTheodora Mith100% (1)

- Curs 2 Alegerea Schemelor de BazareDocument9 pagesCurs 2 Alegerea Schemelor de BazareCosmin Lucian PetreNo ratings yet

- Noțiuni Generale Despre Mașinile Cu Comandă NumericăDocument2 pagesNoțiuni Generale Despre Mașinile Cu Comandă Numericădragos100% (1)

- Dispozitiv de Gaurire PlacaDocument27 pagesDispozitiv de Gaurire PlacaCornel-Mădălin ŞtirbanNo ratings yet

- CNCDocument32 pagesCNCDarius Iakabos100% (1)

- Masini UnelteDocument28 pagesMasini UnelteAbrudan LucianNo ratings yet

- Fabricatia - Asist - de - Calc A UNEI SEMIMATR-UTCLUJ 25pgDocument25 pagesFabricatia - Asist - de - Calc A UNEI SEMIMATR-UTCLUJ 25pgLucianNo ratings yet

- FECNC TAF Rezumat2 Carean AlDocument19 pagesFECNC TAF Rezumat2 Carean AlCrisanViorelNo ratings yet

- FECNC TAF Rezumat1 Carean Al PDFDocument20 pagesFECNC TAF Rezumat1 Carean Al PDFCrisanViorelNo ratings yet

- ArboriDocument34 pagesArboriMario100% (1)

- Cutia de Viteze A Unei Masini Unelte Specializate Pe Operatia de StrunjireDocument23 pagesCutia de Viteze A Unei Masini Unelte Specializate Pe Operatia de StrunjireIonut EnachiNo ratings yet

- Prelucrare CNCDocument30 pagesPrelucrare CNCFlorin Albu100% (2)

- Materie Dispozitive (Distribuita) PDFDocument63 pagesMaterie Dispozitive (Distribuita) PDFŞerban AndreiNo ratings yet

- Proiect DRI Minca LaurentiuDocument17 pagesProiect DRI Minca LaurentiuANANo ratings yet

- CNC 3 Axe Nicolescu ErimiaDocument15 pagesCNC 3 Axe Nicolescu ErimiaNicolescu Constantin100% (1)

- Cap Viii - Mmc+Scanare Tolerante Si Control DimensionalDocument46 pagesCap Viii - Mmc+Scanare Tolerante Si Control DimensionalFetti AlinNo ratings yet

- Toaz - Info Proiect Dispozitive PRDocument40 pagesToaz - Info Proiect Dispozitive PRJooPNo ratings yet

- Programarea Ma - Inilor-Unelte Cu Comanda Numerica - WikipediaDocument7 pagesProgramarea Ma - Inilor-Unelte Cu Comanda Numerica - WikipediaPaulNo ratings yet

- Masini-Unelte Curs 1Document8 pagesMasini-Unelte Curs 1Marius MădăraşNo ratings yet

- Proiect TDPRDocument48 pagesProiect TDPRGabriel BodeaNo ratings yet

- Laboratoare TPMUCNDocument125 pagesLaboratoare TPMUCNVlad PaulNo ratings yet

- 2016 PTSF CMG L3Document10 pages2016 PTSF CMG L3Gabriel Marius100% (1)

- Tehnologii de FabricatieDocument16 pagesTehnologii de FabricatieVili SzabyNo ratings yet

- TPR 2Document26 pagesTPR 2Iulian Abuzuloaie100% (5)

- Masini Cu Comenzi Numerice-C2 2023Document60 pagesMasini Cu Comenzi Numerice-C2 2023Stefanescu Marian100% (1)

- Operare Pe MucnDocument24 pagesOperare Pe MucnPantiru GianaNo ratings yet

- Proiect-T P RDocument38 pagesProiect-T P RBurzo AndreiNo ratings yet

- Elementele Caracteristice Ale Sculelor AschietoareDocument11 pagesElementele Caracteristice Ale Sculelor AschietoarePirvu MihaelaNo ratings yet

- Catia Ulbs 2012Document171 pagesCatia Ulbs 2012FlavianNo ratings yet

- Proict CricDocument31 pagesProict CricIulian FiNo ratings yet

- 82 Simularea Funcţiior Logice PneumaticeDocument6 pages82 Simularea Funcţiior Logice PneumaticeStanca AlinaNo ratings yet

- TPR2Document42 pagesTPR2Patrascu Robert-Gabriel100% (1)

- Proiect Bazele Prelucrarii Prin Deformare PlasticaDocument21 pagesProiect Bazele Prelucrarii Prin Deformare PlasticaRaluca HancianuNo ratings yet

- Asamblari Pe Contur PoligonalDocument3 pagesAsamblari Pe Contur PoligonaltonyNo ratings yet

- Indicatii Dispoztive PDFDocument21 pagesIndicatii Dispoztive PDFLittle LuckNo ratings yet

- Casa de La RivertonDocument23 pagesCasa de La RivertonAndreia Beatrice0% (2)

- Exemplu de Calcul Hala MetalicaDocument52 pagesExemplu de Calcul Hala MetalicaOctavian CicuNo ratings yet

- Laborator 3 FAC 2022Document26 pagesLaborator 3 FAC 2022rosca raulNo ratings yet

- Laborator 3 FAC 2022Document25 pagesLaborator 3 FAC 2022Mc. ParanormalNo ratings yet

- Laborator 6 FAC 2022Document14 pagesLaborator 6 FAC 2022Mc. ParanormalNo ratings yet

- Reductor MelcatDocument88 pagesReductor MelcatStefanescu Bogdan0% (1)

- PROIECT FilegatDocument11 pagesPROIECT FilegatloredanagraurNo ratings yet

- Presa Cu Piulita Rotitoare (Bodom)Document7 pagesPresa Cu Piulita Rotitoare (Bodom)Stefanescu BogdanNo ratings yet

- Carte RulmentiDocument252 pagesCarte RulmentiBogdan Ștefan Popa80% (5)

- Carte RulmentiDocument252 pagesCarte RulmentiBogdan Ștefan Popa80% (5)

- PROIECT FilegatDocument11 pagesPROIECT FilegatloredanagraurNo ratings yet

- Untaru Calculul Si Constructia AutomobilelorDocument622 pagesUntaru Calculul Si Constructia AutomobilelorStefanescu Bogdan96% (23)

- Tehnologie Presare La Rece 1Document20 pagesTehnologie Presare La Rece 1dandan29No ratings yet

- BurghiereaDocument6 pagesBurghiereaadrianfettiNo ratings yet

- Tehnologii NeconventionaleDocument117 pagesTehnologii NeconventionaleStefanescu Bogdan100% (1)

- MucnDocument4 pagesMucnStefanescu BogdanNo ratings yet

- Uzura Sculelor Aschietoare - 2012Document4 pagesUzura Sculelor Aschietoare - 2012Stefanescu BogdanNo ratings yet

- Proiectare Pentru MediuDocument7 pagesProiectare Pentru MediuStefanescu BogdanNo ratings yet

- Proiect TNDocument26 pagesProiect TNSularia NicuNo ratings yet

- Frezarea BFDocument7 pagesFrezarea BFBetty ErossNo ratings yet

- Cap 1Document30 pagesCap 1IndianaJones2000No ratings yet

- Proiect Organe de MasiniDocument31 pagesProiect Organe de MasiniStefanescu BogdanNo ratings yet

- Proiect Organe de MasiniDocument31 pagesProiect Organe de MasiniStefanescu BogdanNo ratings yet

- Noul Cod RutierDocument49 pagesNoul Cod Rutierandra_mine100% (5)

- Reductor Cilindric Cu Dinti DreptiDocument22 pagesReductor Cilindric Cu Dinti DreptiVasile BondreNo ratings yet

- Curs Mecanisme Si Organe de MasiniDocument96 pagesCurs Mecanisme Si Organe de MasiniLungu Ionut100% (1)

- Indrumator Laboraor Organe de MasiniDocument396 pagesIndrumator Laboraor Organe de MasiniNicolaie Cristian Andrei100% (2)