Professional Documents

Culture Documents

Furnace 1

Uploaded by

jamesrickynOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Furnace 1

Uploaded by

jamesrickynCopyright:

Available Formats

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

ISBN 978-979-98300-1-2

EVALUASI FURNACE TIPE BOX, SEBAGAI PROYEKSI PERHITUNGAN DESIGN FURNACE TIPE SILINDER VERTIKAL TERHADAP KEBUTUHAN JUMLAH TUBE DAN DIAMETER DENGAN KAPASITAS PRODUKSI 3800 BARREL/HARI DI PUSDIKLAT MIGAS CEPU

Fradikta Eri Basuki Rahman Irfin Zakiyah

Teknik Kimia Politeknik Negeri Malang Jl. Veteran PO Box 04 Telp (0341)551340-551341 Pesawat 310 Malang 65145 Abstrak Di Indonesia sekarang ini kebutuhan energi berupa Bahan Bakar Minyak cukup besar. Untuk itu PUSDIKLAT MIGAS Cepu sebagai salah satu industri minyak saat ini harus bekerja optimal dengan menaikkan kapasitas produksinya dari 1900 barrel/h menjadi 3800 brrel/h. Tentunya peningkatan kapasitas baru akan berpengaruh terhadap kinerja peralatan kilang yang ada. Salah satunya adalah Furnace. Furnace adalah suatu peralatan perpindahan panas yang sumber panasnya dihasilkan dari reaksi pembakaran bahan bakar oleh Burner di dalam Fire Box, baik itu berupa Fuel Gas, Fuel Oil atau jenis bahan bakar lain dengan udara, dimana panas yang dihasilkan dipindahkan ke dalam Crude Oil yang mengalir di dalam Tube. Efisiensi Furnace dapat dilihat dari panas yang dihasilkan. Panas dari pembakaran Fuel Oil dan Fuel Gas dalam Furnace tidak seluruhnya diserap oleh Crude Oil, tetapi ada yang pindah karena terbawa oleh Flue Gas yang mengalir dalam cerobong (Stack). Dari hasil perhitungan didapatkan efisiensi Furnace tipe Box sebesar 80 %. Hal ini dapat dijadikan basis perhitungan jumlah tube dan diameter furnace tipe silinder vertical, yang terlebih dahulu menghitung jumlah bahan bakar yang dibutuhkan untuk kapasitas 3800 barrel/hari. Dari hasil perhitungan pada Design Furnace tipe silinder Vertikal di dapat Jumlah Tube 36 Tube, Tinggi Furnace 16,87 ft dan Diameter Furnace 8,41 ft. Hasil ini diperoleh dari trial & error di seksi radiant pada range heat flux yang masih memenuhi persyaratan yang diijinkan yaitu sebesar 10000 14000 BTU/jam.ft2. Kata kunci : Evaluasi, jumlah bahan bakar, jumlah tube dan diameter Furnace Abstract Nowdays, the requirement of energy, specially liquid fuel in Indoensia is increasing. PUSDIKLAT MIGAS Cepu as an oil industry in has to work to optimum by increasing its production capacities from 1900 barrel/h to become 3800 barrel/h. The increasing of capacities will have an effect to equipment performance. One of the equipment units is Furnace. Furnace is a heat exchanger equipment which source of heat from combustion of reaction from burner in firebox furnace, that is a fuel gas, fuel oil, or kind of fuel other with air, which heat product moved into crude oil inside tube. Furnace efficiency be able to from heat production. Heat from combustion of fuel oil and fuel gas in furnace not all of it absorbed crude oil, but there are which change cause brought by flue gas in stack. From calculation result be able to get efficiency 80 %. This can be basis of the calculation number of tube in cylinder vertical furnace, previously calculation of fuel for capacity 3800 barrel/day. From calculation result for cylinder vertical furnace will get number of tube 36 tubes. The high of furnace is about 16,87 feet and diameter 8,14 feet. This result providable from trial and error method in radiant section in range of heat flux which still require allowable is about 10000 14000 BTU/hr.ft2. Key words: Evaluation, number of fuel, number of tube and diameter furnace

PPO05-1

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

1. Pendahuluan Latar belakang Meningkatnya jumlah penduduk di dunia tentunya banyak mempengaruhi berbagai sendi kehidupan. Termasuk di dalamnya adalah meningkatnya kebutuhan akan energi. Kebutuhan terhadap energi terus meningkat drastis terlebih lagi saat ini semua teknologi maju sangat membutuhkan energi yang besar. Tentunya hal ini menuntut kerja keras dalam upaya memaksimalkan secara efisien akan kebutuhan sumber-sumber energi tersebut. Salah satu sumber energi yang saat ini masih mendominasi dunia adalah minyak dan gas. Di Indonesia sendiri dengan jumlah penduduk cukup besar, menuntut pemenuhan kebutuhan sumber energi dalam hal ini bahan bakar minyak yang cukup besar pula. Sehingga untuk memenuhi kebutuhan yang besar ini industri minyak bumi, termasuk PUDIKLAT MIGAS Cepu harus berupaya untuk meningkatkan kapasitas produksinya. PUSDIKLAT MIGAS Cepu saat ini sebagai bagian dari mata rantai industri minyak sekaligus bagian dari pemerintahan merupakan industri pengolahan minyak dengan kapasitas produksi 310209 L/hari. Adapun pemisahan minyak mentah (crude oil) menjadi produk produk minyak bumi dapat dilakukan dengan unit destilasi atmosferis yang didasarkan titik didihnya. Feed berupa crude oil sebelum dipisahkan dalam kolom fraksinasi terlebih dahulu dipanaskan dalam rangkaian alat alat penukar panas. Keterkaitan penelitian dan rujukan Alat penukar panas merupakan suatu peralatan dimana terjadi perpindahan panas dari suatu fluida yang mempunyai temperatur yang lebih tinggi ke fluida lain yang temperaturnya lebih rendah atau sebaliknya. Di Pusdiklat Migas Cepu terdapat beberapa alat penukar panas seperti HE, Cooler, ataupun Furnace. Furnace adalah salah satu peralatan penukar panas dengan pembakaran bahan bakar (fuel oil dan fuel gas) dalam burner sebagai sumber panas. Identifikasi permasalahan Di PUSDIKLAT MIGAS Cepu jenis furnace yang digunakan adalah tipe box dengan dinding yang terbuat dari batu tahan api berlapis dua untuk menghindari adanya panas dan berkapasitas produksi 310209 L/hari, karena adanya permintaan pasar akan energi maka kapasitas produksi dinaikkan dari 310209 L/hari menjadi 604150 L/hari. Tentunya peningkatan kapasitas baru sesuai tuntutan pasar ini berpengaruh terhadap kinerja peralatan kilang yang

ISBN 978-979-98300-1-2

ada. Salah satunya adalah Crude Charge Heater atau Furnace. Perumusan masalah Dari permasalahan diatas, pihak PUSDIKLAT MIGAS Cepu berencana untuk melakukan design furnacedengan jenis yang lain. Jenis furnace yang dipilih adalah Furnace tipe Silinder Vertikal. Pemilihan ini berdasarkan perhitungan pada kapasitas 3800 barrel/h dan dari referensi yang menyatakan bahwa untuk duty dibawah 106 BTU/h disarankan untu menggunakan tipe ini.(Process heat transfer,Kern dan Evan Lobo) Rumusan masalah yang ada antara lain: 1. Berapakah besar effisiensi panas Furnace Tipe Box yang terdapat pada Unit Pengolahan PUSDIKLAT MIGAS CEPU ? 2. Berapa bahan bakar yang dibutuhkan dan duty yang dihasilkan dengan kapasitas 3800 barrel/hari? 3. Berapa diameter dan jumlah tube yang dibutuhkan pada Furnace silinder vertical dengan kapasitas 3800 barrel/hari ? Tujuan Berdasarkan judul yang akan kami bahas, maka tujuan dari penulisan Laporan Akhir ini adalah untuk Mengevaluasi Furnace Tipe Box, sebagai proyeksi perhitungan design Furnace Tipe Silinder Vertical akibat adanya penambahan kapasitas produksi menjadi 3800 barrel/hari di Unit Pengolahan PUSDIKLAT MIGAS Cepu. Sedangkan tujuan khususnya adalah: 1. Menentukan nilai efisiensi Furnace Tipe Box kapasitas 1900 Barrel/hari berdasarkan perhitungan neraca massa dan neraca panas. 2. Menghitung jumlah bahan bakar yang digunakan pada kapasitas 3800 barrel/hari. 3. Menghitung kebutuhan nilai Duty pada Furnace Tipe Silinder Vertical berdasarkan jumlah bahan bakar, trial diameter dan jumlah tube dengan kapasitas 3800 Barrel/hari. Ruang lingkup kajian Adapun ruang lingkup masalah yang kami teliti adalah menghitung efisiensi Furnace Tipe Box dengan kapasitas 1900 barrel/h di Unit Pengolahan PUSDIKLAT MIGAS Cepu. Hasil perhitungan efisiensi pada Furnace itu sebagai dasar untuk menghitung jumlah tube dan diameter furnace pada furnace dengan tipe silinder vertikal. 2. Teori Dasar Sebagaimana kita ketahui bahwa di dalam semua proses industri pasti akan melibatkan proses perpindahan panas. Termasuk dalam hal ini industri minyak dan gas bumi. Bahkan agar dapat memproduksi minyak sesuai dengan kebutuhan yang berasal dari crude oil diperlukan berbagai

PPO05-2

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

peralatan perpindahan panas. Salah satu jenis peralatan perpindahan panas yang ada di dalam kilang minyak adalah furnace. Pengertian Furnace Unit Furnace adalah suatu peralatan perpindahan panas yang sumber panasnya dihasilkan dari reaksi pembakaran bahan bakar oleh Burner di dalam fire box, baik itu berupa Fuel Gas, Fuel Oil atau jenis bahan bakar lain dengan udara, dimana panas yang dihasilkan dipindahkan ke dalam crude oil yang mengalir di dalam tube. Crude oil sebelum masuk ke kolom destilasi harus dipanaskan, agar mencapai suhu operasi distilasi yang diinginkan. Ada beberapa macam Furnace antara lain: Tipe silinder vertical Tipe ini berbentuk silinder tegak, tube pada daerah radiasi dipasang secara vertical. Tube yang satu dengan yang lainnya disambung dengan menggunakan U bend. Burner terletak pada lantai bagian bawah, sehingga nyala api sejajar dengan tube dapur. Bentuk lantai adalah lingkaran, sedang Burner dipasang dilantai dengan arah pancaran api vertikal. Tube di ruang pembakaran dipasang vertikal. Furnace jenis ini bisa didisain tanpa atau dengan ruang konveksi. Jenis tube yang dipasang di ruang konveksi bisa Bare Tube, Finned Tube; tetapi pada umumnya digunakan Finned Tube untuk mempercepat proses perpindahan panas karena konveksi. Tipe box Mempunyai bentuk kotak atau box, daerah radiasi dan konveksi dipisahkan oleh great wall. Dapur ini digunakan untuk kapasitas besar (lebih dari 100 MBtu/jam. Tube-tube dapur dipasang pada bagian atap, lantai dan sisi dari "brigde dapur, burner dipasang secara horizontal pada dinding furnace. Pada heater jenis ini antara ruang pembakaran (radiant fire box) dengan ruang konveksi (convection section) dipisahkan oleh satu atau lebih dinding penyekat yang dinamakan Bridge Wall. Burner dipasang pada dinding dengan arah pancaran api mendatar. Semua tube dipasang pada arah mendatar. Box Heater sudah jarang dipakai karena harganya mahal. Tipe kabin Tipe kabin ini mempunyai kamar terdiri dari daerah radiasi dan konveksi. Tube-tube dipasang secara horizontal sedangkan burner terletak pada lantai furnace, sehingga nyala api tidak lurus dan sejajar dengan dinding dapur. Susunan tube di ruang pembakaran dibuat dekat dengan dinding atau dekat dengan penyekat (Baffle) dengan arah mendatar. Ruang konveksi terletak di atas ruang pembakaran . Dua lapis

ISBN 978-979-98300-1-2

pertama tube di ruang konveksi yang langsung menghadap ke ruang pembakaran (radiant fire box) dinamakan Shield Tubes. Burner dipasang di lantai heater sedang pancaran api diarahkan vertikal. Sering dijumpai heater jenis ini mempunyai dinding penyekat di bagian tengahnya (Center Wall Baffle). Prinsip Kerja Furnace Pada dasarnya proses perpindahan panas yang terjadi lebih banyak menggunakan panas radiasi yang memancar ke crude oil yang mengalir di dalam tube-tube. Ruangan utama tempat panas radiasi berlangsung di dalam furnace disebut dengan radiant fire-box atau ruang bakar, dimana di dalam ruangan ini pembakaran dari bahan bakar terjadi. Bahan bakar cair atau gas (atau kombinasi dari keduanya) dimasukkan ke dalam Furnace setelah dicampur dengan udara pembakaran di dalam burner dan dinyalakan. Burner dapat diletakkan di lantai atau dinding samping. Crude oil yang akan dipanaskan dialirkan melalui bagian dalam tube yang tersusun pada bentangan horisontal atau vertikal di sepanjang dinding samping atau di atas pada bagian dalam ruang pembakaran, bergantung pada konfigurasi perencanaan tata letak yang memungkinkan penerimaan secara langsung radiasi panas dari nyala api pembakaran serta pemantulan kembali panas dari permukaan dinding refraktori ke permukaan tube. Crude oil yang dipanaskan umumnya dialirkan terlebih dahulu melalui seksi konveksi (convection section) yang terletak di antara ruang bakar dan cerobong, agar bisa memanfaatkan panas yang terkandung di dalam gas hasil pembakaran. Proses pertukaran panas Pertukaran panas antara panas hasil reaksi pembakaran (api) Flue Gas dengan cairan yang mengalir dalam tube dilakukan menggunakan cara radiasi, konveksi, konduksi. Radiasi Proses perpindahan panas secara radiasi adalah perpindahan panas dari sumber panas ke penerima panas yang dilakukan dengan pancaran gelombang panas. Antara sumber panas dengan penerima panas tidak terjadi kontak. Bagian furnace yang terkena radiasi adalah pada radiantfire-box (ruang pembakaran). Di ruang ini terjadi nyala api yang panasnya dipancarkan ke tube. Tube yang terdapat disekelilingnya akan menerima panas secara radiasi. Konveksi Proses perpindahan panas secara konveksi adalah perpindahan panas dari satu titik ke titik

PPO05-3

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

yang lain dalam fluida secara pencampuran dari sebagian fluida tersebut dengan bagian lainnya. Di furnace, perpindahan panas secara konveksi terjadi di convection section (ruang konveksi). Sebenarnya di ruang konveksi terjadi perpindahan panas secara konveksi dan secara konduksi dimana kedua jenis perpindahan panas ini berlangsung secara bersamaan. Perpindahan panas secara konveksi berlangsung antara Flue Gas dengan dinding luar tube, antara dinding bagian dalam tube dengan cairan yang mengalir dalam tube. Sedangkan perpindahan panas secara konduksi terjadi antara dinding luar tube dengan dinding dalam tube. Konduksi Konduksi adalah proses perpindahan panas yang mengalir dari tempat yang suhunya lebih tinggi ke tempat yang suhunya lebih rendah, tetapi media untuk perpindahan panas tidak mengalir ke tempat yang suhunya lebih rendah. Pada benda padat maka cara perpindahan panasnya dengan konduksi. Perpindahan panas konduksi yang dijumpai ada pada perpindahan panas dari permukaan dalam dinding furnace ke permukaan luarnya. Neraca Massa (Material Balance) Neraca massa dari suatu proses industri merupakan perhitungan tepat seluruh massa yang nasuk, meninggalkan, mengakumulasi atau yang dihabiskan dalam interval waktu pelaksanaan yang ditentukan. Prinsip dasar dari neraca massa (bahan) adalah hukum kekekalan massa, yang prinsipnya bahwa di dalam suatu proses yang dilakukan dengan cara apapun tidak ada massa yang hilang percuma. Jadi, total massa yang masuk ke dalam suatu proses itu harus sama dengan total massa yang keluar dari proses ditambah akumulasi didalam proses (apabila terdapat akumulasi). Persamaan neraca massa secara umum:

ISBN 978-979-98300-1-2

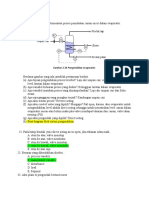

Gambar Diagram Alir Furnace

Neraca Panas Neraca panas adalah bentuk lain dari persamaan yang didasarkan pada bentuk dari neraca energi yang banyak digunakan dalam semua proses panas (thermal), dimana perubahan energi kinetik, potensial, dan kerja diabaikan. Untuk proses neraca panas diaplikasikan dalam aliran proses pada beberapa tekanan untuk flw process, sedangkan untuk nonflow process pada tekanan tetap. Hukum hess berbunyi bahwa energi tidak bisa diciptakan atau dibinasakan, energi hanya dapat diubah dari satu bentuk kebentuk lain. Hukum Hess digunakan untuk memprediksikan perubahan entalphi suatu reaksi. Transisi fase (phase transition) terjadi dari fase padat ke cair dan fase cair ke gas, dan sebaliknya. Selama transisi ini, terjadi perubahan besar dalam nilai entalphi untuk suatu unsur yang harus dihitung dengan akurat (juga disebut perubahan kalor laten). Untuk fase tunggal, entalphi bervariasi sebagai fungsi dari suhu. Perubahan entalphi yang terjadi pada fase tunggal sering disebut perubahan kalor sensibel. Perubahan entalphi untuk transisi fase diistilahkan kalor peleburan(untuk pelelehan) dan kalor penguapan (untuk penguapan) Efisiensi thermal Furnace Efisiensi thermal adalah suatu ukuran seberapa besar efektivitas kandungan panas dalam bahan bakar dapat dimanfaatkan selama proses pembakaran berlangsun. Furnace nerupakan alat yang bekerja menggunakan panas, maka salahsatu cara untuk menentukan efisiensinya adalah dengan menghitung jumlah panas tersebut. Efisiensi proses suatu lat adalah tidak tentu, tergantung pada perencanaan panas masuk dan panas keluar(efektif) yang digunakan. Dasar perhitungan efisiensi panas adalah neraca panas, dimana neraca ini dapat memberikan gambaran keseluruhan dari panas yang masuk dan panas yang keluar. Terdapat dua metode dalam perhitungan efisiensi dapur (furnace) a. Metode Heat absorbed Metode ini menekankan panas yang diserap oleh fluida yang mengalir didalam tube, dimana panas tersebut merupakan selisih antara panas yang dibawa oleh fluida dikurangi panas yang masuk dapur Efisiensi = total heat absorbed x100% total heat input b. Metode Heat Loss Metode ini menekankan panas yang hilang, dimana besarnya panas tersebut merupakan

PPO05-4

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

selisih anatara panas yang masuk kedalam dapur dari hasil pembakaran bahan bakar dikurangi panas yang hilang melalui stack dan dinding furnace serta panas yang tidak terhitung. Efisiensi = total heat input total heat losses x100%

total heat input

ISBN 978-979-98300-1-2

Proses pembakaran Pembakaran pada dasarnya adalah reaksi oksidasi antara hydro carbon dengan oksigen yang berasal dari udara. Reaksi tersebut menghasilkan panas (heat of reaction). Reaksi pembakaran berlangsung pada suhu tertentu dan pada perbandingan jumlah hydrocarbon dengan oksigen (udara) yang tertentu pula. Reaksi pembakaran yang terjadi adalah : 1. C +O2 CO2 + H (panas) 2. C + O2 CO + H (panas) 3. CO + 1/2O2 CO2 + H (panas) 4. H2 + 1/2O2 H2O + H (panas) 5. S + O2 SO2 + H (panas) Tahapan design Furnace Dalam mendesain furnace ada beberapa tahapan yang harus dilakukan. Tahapan tersebut disesuaikan dengan proses yang berlangsung pada furnace itu sendiri Adapun tahapan yang biasa dilakukan adalah : Menentukan kapasitas Furnace Furnace merupakan salah satu peralatan dengan kapasitas yang tidak dapat dengan mudah ditingkatkan kapasitasnya setelah dibuat. Untuk itu dalam menentukan kapasitas furnace harus mampu cermat memperhitungkan kebutuhan proses saat ini maupun prospek yang akan datang. Faktor lain yang juga akan mempengaruhi besarnya kapasitas furnace adalah duty. Semakin besar duty yang harus dicapai maka akan semakin besar luas perpindahan panas yang dibutuhkan proses. Jumlah panas yang dilepas (heat release rate) oleh furnace dipilih tergantung pada bahan bakar dan pengalaman sebelumnya yang menggunakan jenis bahan bakar yang sama. Juga dalam perencanaan desain kapasitas sebuah furnace sebaiknya memperhatikan beberapa hal, antara lain : 1. Bentuk dan tipe apa yang kemungkinan paling sesuai dengan proses (burner dan sebagainya). 2. Jenis dinding apa yang cocok dengan kondisi setempat. Pemilihan Refractory Refractory yang baik akan mencegah heat loss ke casing. Dalam mengadakan pemilihan produk refractory di pasaran untuk dipakai pada suatu proses refinery sebaiknya memperhatikan beberapa faktor penting yaitu :

Temperatur Proses yang dihasilkan Temperatur maksimal yang dapat ditanggung oleh desain refractory untuk mencegah terjadinya kerusakan dan dekomposisi material. Temperatur yang lebih tinggi dari service temperatur yang mampu diberikan oleh refractory akan mengakibatkan rusaknya lapisan terluar yang kontak langsung dengan media pemanas. Juga bila terjadi Slagg (bara) yang menempel pada refractory dapat mengakibatkan tercapainya melting point dan menyebabkan refractory lepas dan jatuh lapis demi lapis. Desain pipa/tube heater Tube merupakan bagian yang sangat penting dalam perhitungan furnace. Ia juga merupakan komponen yang paling menentukan mahal atau tidaknya suatu furnace. Tata letak tube Penyusunan tube dalam furnace juga akan mempengaruhi proses perpindahan panas yang terjadi. Untuk itu harus jeli memilih dan mengatur susunan tube agar efektif dari segi perpindahan panas juga mudah dalam perawatannya. Dalam mendesain susunan tube heater, secara umum ada dua jenis cara penyusunan tube, yaitu vertikal dan horizontal. Pada umumnya heater yang beroperasi pada kapasitas kecil akan menggunakan susunan vertikal. Sedangkan heater-heater dengan kapasitas besar biasanya akan menggunakan tube dengan susunan horizontal. Burner Fungsi burner adalah untuk mengabutkan bahan bakar dan mencampurnya dengan udara kemudian membakar bahan bakar tersebut. Pengabutan bahan bakar Fuel Oil dilakukan dengan menggunakan pompa tekanan tinggi (mechanical atomizing) atau ditekan dengan Steam (Steam Atomizing)/Udara (air atomizing). Kriteria mendasar untuk memilih burner antar lain : 1. Kemampuan dalam menangani fuel yang memiliki nilai heating value berbeda. 2. Penyalaan yang aman dan perawatan yang mudah. 3. Besarnya flame yang dapat di perkirakan untuk semua jains fuel dan laju pembakaran.

Gambar Api pada burner

PPO05-5

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

Adapun macam pengunaan Fuel adalah : burner dilihat dari

ISBN 978-979-98300-1-2

Gambar Raw Gas Burner

tube area sebagai equivalent plane area untuk menyederhanakan hitungan. Jadi, perhitungan cold plane area adalah area sepanjang tube, yang akan menerima panas radiasi dari pembakaran fuel. Atau dengan kata lain plane area yang memiliki kapasitas penyerapan panas yang sama dengan sejumlah tube tersebut. Exchange factor (F) Dikarenakan Flue Gas dalam Fire Box merupakan radiator yang buruk, sehingga persamaan perpindahan panas harus dikoreksi dengan menggunakan exchange factor (F) dimana nilai exchange factor tergantung dari emmisivity gas dan ratio refraktory area dengan cold plane area. Overall radiant exchange factor dapat diperoleh dari perhitungan rumus di Chemical Process Equipment, Stanley M. Walas. Relative Effectiviness Factor, () Dikarenakan permukaan tube tidak dapat menyerap semua panas radiasi ke cold plane area, maka factor effektivitas absorpsi panas, , dapat digunakan untuk mengoreksi cold plane area. Faktor koreksi () sendiri tergantung pada susunan tube dan jarak center to center. Faktor relatif efektivitas dapat diperoleh dengan mengunakan grafik berikut :

Gambar Oil Burner

Gambar Oil and Gas Burner Faktor koreksi perhitungan jumlah tube dan diameter Furnace Dalam perhitungan furnace perlu sekiranya untuk memperhitungkan temperaturtemperatur yang akan terjadi di dalam proses. Sehingga rancangan yang dihasilkan merupakan rancangan yang aman dan baik dalam pengoperasiannya. Ada beberapa prinsip dalam perhitungan temperatur yang sebaiknya dipahami dengan baik antara lain. Cold plane area (Acp) Secara normal permukaan heat absorb pada fire heater atau furnace terdiri dari sejumlah susunan tube. Dari sini kita dapat mengasumsikan

Gambar Efisiensi penyerapan panas () Untuk single row di depan refractory wall, gunakan total one row. Untuk pembakaran dari dua sisi gunakan direct one row. 3. Metodologi Dalam mendesain furnace ada beberapa tahapan yang harus dilakukan. Adapun tahapan yang dilakukan yakni : Mengumpulkan data Furnace tipe Box pada kapasitas 1900 barrel/hari, Menghitung efisiensi pada Furnace tipe Box pada kapasitas 1900 barrel/hari, Menghitung bahan bakar yang digunakan pada Furnace tipe Box dengan kapasitas kapasitas 3800 barrel/hari, Menghitung Duty pada Furnace tipe silinder

PPO05-6

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

vertikal dengan kapasitas kapasitas 3800 barrel/hari berdasarkan hasil pada Furnace tipe Box dengan kapasitas yang sama dan Menghitung jumlah Tube & diameter Furnace pada Furnace tipe silinder vertikal dengan kapasitas kapasitas 3800 barrel/hari. Tahapan yang pertama yakni pengumpulan data pada Furnace tipe Box pada kapasitas 1900 barrel/hari. Data yang perlu diambil yakni temperatur, tekanan, flow rate, specific gravity dan massa jenis. Pengumpulan data ini bertujuan untuk menghitung efisiensi furnace pada kapasitas yang 1900 barrel/hari. Setelah didapatkan data-data diatas, tahap selanjutnya yakni menghitung efisiensi pada Furnace tipe Box pada kapasitas 1900 barrel/hari. Tahapan ini dibagi lagi menjadi 2 bagian yakni : perhitungan neraca massa dan perhitungan neraca panas. Perhitungan neraca massa bertujuan untuk mengetahui seberapa besar massa yang dipindahkan/ ditranferkan dari pemanas terhadap bahan yang dipanaskan. Adapun tahapan perhitungan neraca massa yakni : perhitungan stokioetri, perhitungan uap air yang berada di flue gas, perhitungan exces air dan perhitungan neraca massa total. Sedangkan perhitungan neraca panas bertujuan untuk mengetahui efisiensi panas atau kemampuan alat untuk menghantarkan/ mentransferkan panas dari pemanas ke bahan yang dipanaskan. Adapun tahapan perhitungan neraca panas yakni : menghitung nilai bakar fuel oil, mencari Lower Heating Value (LHV) fuel oil, menghitung panas masuk dapur, menghitung panas losses dan menghitung efisiensi panas. Dengan basis perhitungan efisiensi Furnace tipe Box pada kapasitas 1900 barrel/hari, dengan cara yang sama dapat dihitung kebutuhan fuel oil dan fuel gas pada kapasitas 3800 barrel/hari dengan cara menghitung mundur. Setelah didapatkan kebutuhan fuel oil dan fuel gas pada kapasitas 3800 barrel/hari, tahap berikutnya yakni menghitung Duty pada Furnace tipe silinder vertikal dengan kapasitas kapasitas 3800 barrel/hari berdasarkan hasil pada Furnace tipe Box dengan kapasitas yang sama. Adapun tahapan perhitungan Duty yakni : mencari enthalpy crude oil masuk dan keluar Heater, menghitung panas crude oil masuk ke heater dan menghitung panas crude oil keluar ke heater. Perhitungan Duty bertujuan untuk mengetahui seberapa besar panas yang diserap oleh Crude Oil. Tahapan yang terakhir yakni Menghitung jumlah Tube & diameter Furnace pada Furnace tipe silinder vertikal dengan kapasitas kapasitas 3800 barrel/hari. Tahapan ini dibagi lagi menjadi 2

ISBN 978-979-98300-1-2

bagian yakni : perhitungan panas pada seksi radian dan perhitungan panas pada seksi konveksi. Adapun tahapan perhitungan panas pada seksi radian yakni : menghitung panas yang diserap pada radiant section, menghitung heat net release, mengambil harga dari Average radiant rate, menghitung radiant surface yang dibutuhkan, menghitung total panjang tube yang dibutuhkan, menghitung jumlah tube yang dibutuhkan (trial sampai harga heat flux berada dalam range yang ditentukan), menghitung jumlah tube per pass, menghitung surface per tube, menghitung total equivalent cold plane area, menghitung mean beam length (L), Trial perhitungan temperature fire box sesungguhnya dan heat flux yang diizinkan dan menghitung temperature difference. Sedangkan tahapan perhitungan panas pada seksi konveksi yakni : menghitung panas yang diserap pada convection section, menghitung mass velocity, menghitung LMTD, menghitung mean gas film, menghitung overall transfer coefisient, menghitung convection tube surface area dan menghitung jumlah row dan jumlah tube yang diperlukan. Flowchart Perhitungan Start

Mengumpulkan data Furnace tipe Box pada kapasitas 1900 barrel/hari

Menghitung efisiensi pada Furnace tipe Box pada kapasitas 1900 barrel/hari

Menghitung bahan bakar yang digunakan pada Furnace tipe Box dengan kapasitas kapasitas 3800 barrel/hari

Menghitung Duty pada Furnace tipe silinder vertikal dengan kapasitas kapasitas 3800 barrel/hari berdasarkan hasil pada Furnace tipe Box dengan kapasitas yang sama

Menghitung jumlah Tube & diameter Furnace pada Furnace tipe silinder vertikal dengan kapasitas kapasitas 3800 barrel/hari

End

PPO05-7

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

4. Hasil dan Pembahasan Furnace yang di efisiensi adalah tipe box dengan susunan tube horizontal diseksi radiant dan seksi konveksi berdasarkan kapasitas 1900 barre/h. Hasil perhitungan efisiensinya adalah: Tabel 4.1. Perhitungan panas masuk dan panas hilang pada furnace type box

No . 1.a b. 2.a b. Panas masuk Panas Pembakaran flue oil Panas sensible flue oil Panas pembakaran fuel gas Panas sensible fuel gas Panas otomazing stream Panas udara pembakaran Panas sensible air karena kelembaan udara Total panas masuk No t Q1 Q2 Q3 Q4 Jumlah (Btu) 7656769,575 23172,007 b. 1762563,067 5816,850 c. Q5 Q6 24049,692 142636,461 d. Panas terbawa oleh uap air dalam gas asap karena hydrogen dalam bahan bakar Panas terbawa oleh uap air di dalam gas asap karena kandungan udara Panas keluar dinding dapur Total panas losses Q3 756912,400 Panas terbawa oleh uap air di dalam gas asap karena kandungan air (H2O) dalam bahan bakar Q2 206274,074 No . 1.a . Panas Losses Panas terbawa oleh gas asap kering No t Q1 Jumlah Btu 904836,243

ISBN 978-979-98300-1-2

3. 4.a b.

luas perpindahan panas yang lebih besar dan panas yang diberikan atau di transfer crude oil juga lebih besar. Dari perhitungan dengan cara perbandingan langsung didapatkan jumlah kebutuhan bahan bakar pada kapasitas 3800 barrel/hari yaitu: Flow rate fuel oil dan fuel gas sudah ditetapkan sebesar: 1. Fuel oil = 0,248 m3/jam 2. Fuel gas = 71,21 m3/jam Tabel. 4.2. Perhitungan jumlah bahan bakar metode perbandingan langsung Masuk Komponen Fuel Gas CH4 C2H6 C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 C6H14 CO2 N2 Total Fuel Oil C H2 H2O Total Udara O2 N2 Total Atomizing steam H2O lb/jam 87,329 7,371 6,132 1,822 2,477 1,276 1,044 4,226 89,646 0,564 201,889 Losses 577,948 Keluar Komponen Flue Gas CO2 O2 N2 H2O Total lb/jam 1384,485 487,349 8218,851 900,309 10990,994

Q4

37002,293

Q7

16837,275 2. 9631844,928 Q5 52494,027 1957519,03 8

Maka :

= total panas masuk total panas losses x100%

total panas masuk

= 9631844.928 1957519.038 x100%

9631844.928

= 80 % Berdasarkan perhitungan efisiensi kondisi aktual untuk Furnace saat ini yang beroperasi dengan kapsitas 1900 barrel/h masih memenuhi kelayakan. Tetapi apakah furnace masih layak beroperasi jika kapasitas produksi akan dinaikkan sebesar 3800 barrel/h ? Secara nyata tentunya alat ini akan bekerja diluar kemampuannya (over design). Untuk melakukan perhitungan dengan kapasitas baru (3800 barrel/hari) hasil dari perhitungan pada kapasitas yang lama (1900 barrel/hari) dijadikan dasar untuk menghitung kebutuhan fuel oil dan fuel gas serta menghitung kebutuhan jumlah tube dan diameter pada tipe silinder vertikal pada kapasitas 3800 barrel/h. Dari hasil perhitungan efisiensi pada type box, dilakukan perhitungan untuk mendapatkan nilai bahan bakar yang dibutuhkan dengan cara perbandingan langsung terhadap jumlah bahan bakar pada kapasitas 1900 barrel/h dan cara trial and error dengan mengubah flow rate crude oil pada efisiensi tetap. Dari hasil perhitungan didapatkan nilai efisiensi Furnace Type Box yakni 80 %. Nilai ini dijadikan dasar sebagai nilai minimal efisiensi pada Furnace Type Cylinder Vertical pada kapasitas baru (3800 barrel/hari) dengan dasar pertimbangan nilai Duty yang dihasilkan. Selain itu, nilai efisiensi ini juga dapat diperbesar (dengan pertimbangan nilai Duty) agar dapat memperoleh

428,370 72,823 0,5195 501,193 2496,695 8218,288 10714,98 3

150,358

11568,942 11568,942 TOTAL Pada tabel 4.2. diperoleh hasil perhitungan berdasarkan perbandingan yang sama antara fuel oil dan fuel gas pada furnace tipe box

PPO05-8

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

dengan kapasitas 1900 barrel/hari. Tujuan dari perhitungan dengan metode perbandingan langsung yakni untuk mempermudah penentuan nilai fuel oil dan fuel gas. Perhitungan dengan metode ini bertujuan untuk memperoleh nilai efisiensi yang sama dengan kapasitas 1900 barrel/hari. Dari tabel 4.2. sudah diketahui flow rate fuel oil adalah 0,248 m3/jam sehingga didapatkan nilai rate fuel oil sebesar 501,193 lb/jam, sedangkan flow rate fuel gas adalah 71,21 m3/jam sehingga didapatkan juga nilai rate fuel gas sebesar 201,889 lb/jam. Dari perhitungan cara trial and error didapatkan jumlah kebutuhan bahan bakar pada kapasitas 3800 barrel/hari yaitu: Flow rate fuel oil dan fuel gas di trial, dan hasil trial didapatkan nilai sebesar: 1. Fuel oil = 0,300 m3/jam 2. Fuel gas = 40 m3/jam

ISBN 978-979-98300-1-2

Tabel. 4.3. Perhitungan jumlah bahan bakar metode trial and error Masuk Komponen Fuel Gas CH4 C2H6 C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 C6H14 CO2 N2 Total Fuel Oil C H2 H2O Total Udara O2 N2 Total Atomizing steam H2O 3204,93 0 10549,5 60 13754, 490 lb/jam 49,055 4,141 3,445 1,024 1,391 0,717 0.586 2,374 50,356 0,317 113,40 5 Losses 593.891 Keluar Komponen Flue Gas CO2 O2 N2 H2O Total lb/jam 1763,740 620,850 10549,877 1127,999 14062,46 5

517,970 88,055 0.628 606,025

181,81 14656,3 56 14656,356 TOTAL Tabel 4.3 diatas diperoleh dari hasil perhitungan yang didasarkan pada metode trial & error antara fuel oil dan fuel gas. Tujuan dari perhitungan dengan metode trial & error yakni untuk menghemat penggunaan bahan bakar fuel gas karena lebih memperioritaskan penggunaan fuel oil yang lebih dimaksimalkan. Dari 4.3 tabel diatas untuk menentukan flow rate dilakukan dengan trial. Nilai flow rate untuk fuel oil didapatkan 0,300 m3/jam sehingga dapat diketahui nilai rate sebesar 606,025 lb/jam.

PPO05-9

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

Nilai flow rate fuel gas juga didapatkan melalui trial sehingga didapatkan nilai rate sebesar 113,405 lb/jam. Dari kedua hasil perhitungan diatas kami mengambil perhitungan pada tabel 4.3 karena bahan bakar yang dimaksimalkan adalah penggunaan fuel oil, fuel oil yang digunakan adalah residu yaitu produk bawah atau hasil samping dari proses pengolahan minyak bumi itu sendiri, sehingga dilihat dari segi biaya bisa mengurangi jumlah pengeluaran untuk fuel gas, secara langsung mengurangi biaya pengeluaran pada bahan bakar. Hasil perhitungan jumlah tube dan diameter furnace tipe silinder vertikal dengan kapasitas 3800 barrel/h adalah : Tabel 4.4.Hasil perhitungan pada langkah design furnace silinder vertikal No Yang dihitung Hasil hitungan 1. Heat duty 10562546,667 2. Panas yang diserap BTU/jam 3. seksi radiant 7393782,667 4. Panas yang diserap BTU/jam 5. seksi konveksi 3168764,000 6. Net heat release BTU/jam 7. Radiant surface area 13203183,334 Total panjang tube BTU/jam yang dibutuhkan 528,127 ft2 Nilai mean beam 304,572 ft lenght (L) 5,894 ft Dalam penentuan jumlah tube hal yang menjadi dasar dari perhitungan desain kali ini adalah Heat Flux yang diijinkan. Berdasarkan tahapan perhitungan teori yaitu pada langkah 11 diperoleh jumlah tube minimal sebesar 10. Hasil diatas tidak dapat diterapkan, karena heat flux yang dihasilkan tidak memenuhi syarat yang ada (Sebagaimana diketahui bahwa Heat Flux yang diijinkan berkisar antara 10000-14000 BTU/jam.ft2 (Applied Heat Transfer hal 392)). Untuk itu agar mendapatkan jumlah tube minimum yang sesuai dengan range atau syarat yang ada harus digunakan trial and error. Hasil perhitungan trial dan error jumlah tube terhadap jumlah Heat Flux yang dihasilkan bisa dilihat pada tabel 4.3 dan grafik perhitungan 4.1 Menentukan temperature Fire Box dilakukan pada tahap perhitungan ke-17, dimana temperature Fire Box merupakan dasar dalam perhitungan Heat Flux selanjutnya, maka digunakan metode trial and error. Asumsi : Temperatur Fire Box = 1800 F. Selain memperhatikan efisiensi furnace juga harus diperhatikan Heat Flux yang terjadi. Berikut ini hasil perhitungan jumlah tube dengan Heat Flux

ISBN 978-979-98300-1-2

dan pengaruh diameter maupun tinggi furnace yang terjadi : Tabel 4.5. Hasil perhitungan Heat Flux dengan jumlah tube, diameter serta tinggi furnace Jumlah Heat Flux Tinggi Diameter Tube (Btu/jam/ft2) Heater (ft) Heater (ft) 24 26 28 30 32 34 36 38 15104,571 13942,681 12946,775 12083,657 11328,428 10662,050 10069,714 9539,329 25,31 23,36 21,70 20,25 18,98 17,87 16,87 15,99 5,84 6,27 6,70 7,12 7,55 7,98 8,41 8,84

Pengaruh jumlah Tube terhadap Heat Flux 40 35

Jumlah Tube

30 25 20 15 10 8000 10000 12000 Heat Flux (BTU/jam.ft2) 14000 16000

Grafik 4.6. hubungan antara jumlah tube dan Heat flux Kami memilih 36 tube agar mendapatkan luas perpindahan panas yang lebih maksimal. Selain itu juga untuk pemilihan ini didasari dari luasnya area yang ada di PUSDIKLAT MIGAS Cepu sebesar 5 m2. Sehingga diameter 8,41 ft dan tinggi 16,87 ft lebih cocok untuk untuk menempati area tersebut. Untuk memudahkan dalam melihat hasil perhitungan furnace tipe silinder vertikal maka secara tabel dapat dilihat spesifikasi dari furnace sebagai berikut : Tabel 4.6. Hasil Perhitungan Desain furnace silinder vertical kapasistas 3800 barrel/h Spesifikasi Furnace Desain Silinder Vertikal Tipe Heater Silinder vertikal Kapasitas per hari 3800 barrel per hari Jenis burner yang Combination mix Fuel digunakan Temperatur masuk heater 257 oF Temperatur keluar heater 635 oF Jumlah tube pada seksi 36 tube radiant

PPO05-10

Seminar Nasional Teknik Kimia Indonesia SNTKI 2009

Bandung, 19-20 Oktober 2009

Jumlah tube pada seksi konveksi Panjang tube Diameter tube Jarak center to center Temperatur Fire Box Temperatur Stack Gas Excess air Efisiensi 16 tube 4.

ISBN 978-979-98300-1-2

30 ft 4 in 8.1 in 1800 oF 392 oF 24 % 80 % Fuel Oil : 606,025 lb/jam Konsumsi bahan bakar Fuel Gas :113,405 lb/jam Dari perhitungan desain furnace di atas setidaknya dapat diketahui suatu hal penting bahwa untuk mendesain suatu furnace haruslah memperhatikan besarnya Heat Flux yang dihasilkan. Sedangkan hal utama yang mempengaruhi Heat Flux itu sendiri adalah jumlah tube. Semakin besar jumlah tube yang ada maka semakin kecil Heat Flux yang diperoleh. 5. Kesimpulan Berdasarkan uraian-uraian maupun tahapantahapan perhitungan yang telah dilakukan pada bab diatas, terutama yang berkaitan dengan permasalahan dalam efisiensi dan desain furnace tipe silinder vertikal, maka setidaknya ada beberapa kesimpulan maupun saran yang dapat diberikan. Antara lain: 1. Efisiens Furnace Type Box pada kapasitas 1900 barrel/hari di PUSDIKLAT MIGAS CEPU sebesar 80 %. Berarti furnace ini layak untuk dijadikan dasar perhitungan untuk design furnace yang baru. 2. Jumlah bahan bakar yang digunakan untuk Furnace Type Box pada kapasitas 3800 barrel/hari adalah : fuel oil 606,025 lb/jam dan fuel oil 113,405 lb/jam. 3. Untuk memanaskan crude oil pada Furnace Type Cylinder Vertical dengan kapasitas 3800 barrel/hari di PUSDIKLAT MIGAS CEPU diperlukan duty sebesar 10562546,667 BTU/jam.

5.

Jumlah Tube pada Furnace Type Cylinder Vertical dengan kapasitas 3800 barrel/hari di seksi radiant sebanyak 36 tube dan di seksi konveksi berjumlah 18 tube. Diameter dan Tinggi Furnace masing-masing yakni 8,41 ft dan 16,87 ft. Jumlah tube dan besarnya diameter di trial dengan memperhatikan heat flux yang dihasilkan agar tetap pada batas yang diijinkan (10.000 - 14.000 BTU/jam.ft2) .

Daftar Pustaka 1. Fired Heaters. html 2. GANAPATHY. V, 1982, Applied Heat Transfer. PennWell Books, Oklahoma. 3. GEANKOPLIES. CJ.1997,Transport Processes and Unit Operations.Third Edition, University Of Minnesota. 4. HARDJONO.1987, Teknologi Minyak Bumi I, Jutusan Teknik Kimia, Universitas Gadjah Mada. 5. HIMMELBLAU, DAVID M, Basic Principles and Calculations Engineering. Sixth Edition, University Of Texas. 6. KERN, DONALD Q. 1988, Process Heat Transfer , McGraw-Hill book. 7. MAXWELL. J.B. Application To Process Engineering,Data Book On Hydrocarbons, Second Printing, D. Van Nostrand Company, Inc. 8. PERRY, ROBERT H. Chemical Engineerings Handbook. Fifth Edition, The McGraw Hill Companies. 9. S.A, KARDJONO. Ketel Uap dan Sistem Tenaga Uap. 10. Walas, Stanley M, 1990.Chemical Process Equipment Selection and Design. Department of Chemical and Petroleum Engineering University of Kansas. 11. W.L NELSON,1985 Petroleum Refinery Engineering Fourth Edition, McGraw-Hill Book Company.

PPO05-11

You might also like

- Arthur P.tonggiro - L2C008017 - Tugas Khusus Furnace 011 F101 Bab I - Bab VDocument55 pagesArthur P.tonggiro - L2C008017 - Tugas Khusus Furnace 011 F101 Bab I - Bab VJenifer Oktriana TonggiroNo ratings yet

- Furnace 1Document11 pagesFurnace 1ade fitriNo ratings yet

- Operasi Furnace Pada ADUDocument28 pagesOperasi Furnace Pada ADUGerald RahanraNo ratings yet

- Alat Pengubah Panas Tekanan Dan FasaDocument16 pagesAlat Pengubah Panas Tekanan Dan Fasaamelia mardhotillahNo ratings yet

- Reaktor Fixed Bed Multitube-2Document27 pagesReaktor Fixed Bed Multitube-2Tissa Novida Aulia ZahraNo ratings yet

- Pemilihan Dan Perancangan Reaktor KimiaDocument46 pagesPemilihan Dan Perancangan Reaktor KimiaHottua GultomNo ratings yet

- LaporanDocument68 pagesLaporanTry SutrisnoNo ratings yet

- Reboiler 01Document9 pagesReboiler 01Innes Azizah100% (1)

- Tugas Reaktor HeterogenDocument7 pagesTugas Reaktor HeterogenKhoiriyahNo ratings yet

- Analisis ReformerDocument13 pagesAnalisis Reformerohsehun100% (1)

- Aliran Fluida Pada Shell & Tube HE + AttachmentDocument14 pagesAliran Fluida Pada Shell & Tube HE + AttachmentPrio WijaksonoNo ratings yet

- ReboilerDocument39 pagesReboilerAyik SevenfoldNo ratings yet

- REAKTOR Batch IDEALDocument44 pagesREAKTOR Batch IDEALYuyun YuyunNo ratings yet

- Tipe Tipe BoilerDocument19 pagesTipe Tipe BoilerinifydnaNo ratings yet

- Ratb 2 33Document137 pagesRatb 2 33mega0% (1)

- Properties DataDocument5 pagesProperties Datadidiethardoyo100% (1)

- 7971S1TKCE40232018 - Azas Teknik Kimia II - Pertemuan 15 - KuisDocument1 page7971S1TKCE40232018 - Azas Teknik Kimia II - Pertemuan 15 - KuisAyu Lintang CahyaniNo ratings yet

- Makalah HVU IIDocument17 pagesMakalah HVU IIahmad abu bakarNo ratings yet

- 4506S1TKCE60332018 - Perancangan Pabrik Kimia I - Pertemuan 8 - TugasDocument2 pages4506S1TKCE60332018 - Perancangan Pabrik Kimia I - Pertemuan 8 - TugasDea MirandaNo ratings yet

- Modul HYSYS 7-1 Tambahan - Reactor CSTRDocument16 pagesModul HYSYS 7-1 Tambahan - Reactor CSTRgalihasyhari100% (3)

- Laporan Khusus Assa 1Document35 pagesLaporan Khusus Assa 1Ryanza PrasetyaNo ratings yet

- Tugas Khusus ReaktorDocument27 pagesTugas Khusus ReaktorAprilia SulistianingsihNo ratings yet

- Reaktor Alir Tanki Berpengaduk (RATB/CSTR)Document41 pagesReaktor Alir Tanki Berpengaduk (RATB/CSTR)Andi Imron R100% (1)

- Lampiran D ReaktorDocument35 pagesLampiran D ReaktorDeasy RatnasariNo ratings yet

- 5.tugas Khusus Furnace-5Document18 pages5.tugas Khusus Furnace-5ariyantans82No ratings yet

- Makalah HVU (High Vacuum Unit)Document10 pagesMakalah HVU (High Vacuum Unit)Miranda Roulina TampubolonNo ratings yet

- Masalah Pada Furnace Dan BoilerDocument5 pagesMasalah Pada Furnace Dan BoilerMuswardi Wardi100% (1)

- 12.lampiran FDocument69 pages12.lampiran FPuwala ArdhanaNo ratings yet

- Evaluasi Kinerja Heat ExchangerDocument6 pagesEvaluasi Kinerja Heat ExchangerKroya HunNo ratings yet

- DPE Kelompok 4 (5EGD)Document34 pagesDPE Kelompok 4 (5EGD)Arrani Asma FirdausiaNo ratings yet

- Lampiran C. Neraca PanasDocument35 pagesLampiran C. Neraca PanasJannah MiftahulNo ratings yet

- Laporan KP Furnace CDII UNSRIDocument136 pagesLaporan KP Furnace CDII UNSRInuraldylaaaNo ratings yet

- Tugas Khusus RagagucciDocument40 pagesTugas Khusus RagaguccilibbissujessyNo ratings yet

- Kelompok FDocument2 pagesKelompok FFitri DmNo ratings yet

- 5.MD 6xDocument53 pages5.MD 6xRafi Theda PrabawaNo ratings yet

- 5649S1TKCE30532018 - Azas Teknik Kimia I - Pertemuan 16 - TugasDocument4 pages5649S1TKCE30532018 - Azas Teknik Kimia I - Pertemuan 16 - TugasretnoNo ratings yet

- Laporan Tugas Khusus KPDocument39 pagesLaporan Tugas Khusus KPeniNo ratings yet

- LAPORAN KP (BAB 1,2,3,4,5) FixxDocument99 pagesLAPORAN KP (BAB 1,2,3,4,5) FixxNata NataNo ratings yet

- Lampiran Perhitungan Vaporizer - 01Document22 pagesLampiran Perhitungan Vaporizer - 01Rizki OctaviantoNo ratings yet

- Tugas Khusus Ammonia Converter (105-D)Document79 pagesTugas Khusus Ammonia Converter (105-D)yogie auliaNo ratings yet

- Tugas Klasifikasi HeDocument67 pagesTugas Klasifikasi HeNita Murtia HandayaniNo ratings yet

- DepropanizerDocument54 pagesDepropanizerMuhammad AdityaNo ratings yet

- Deskripsi Proses Refinery Dan Hydrogenation Plant Pada PT. Pacific Medan Industri Serta Studi Jumlah Plat Optimal Pada PHE D-09Document25 pagesDeskripsi Proses Refinery Dan Hydrogenation Plant Pada PT. Pacific Medan Industri Serta Studi Jumlah Plat Optimal Pada PHE D-09Hotmauli AruanNo ratings yet

- SU Prof HerriDocument228 pagesSU Prof HerriDionisius 23No ratings yet

- Tugas KhususDocument7 pagesTugas KhususthupackNo ratings yet

- VaporizerDocument6 pagesVaporizerAprita NurkarimaNo ratings yet

- Multitubular Fixed Bed Reactor Tugas UmumDocument6 pagesMultitubular Fixed Bed Reactor Tugas UmumFarista Galuh Sandra50% (2)

- Makalah ReboilerDocument25 pagesMakalah ReboilerNurul KomariahNo ratings yet

- Laporan Tugas Khusus - Hendra&ardiDocument42 pagesLaporan Tugas Khusus - Hendra&ardiKety TaslimNo ratings yet

- Laporan Kerja Praktek Pusdiklat LengkapDocument71 pagesLaporan Kerja Praktek Pusdiklat LengkapIrma LaenjarpoetrieyNo ratings yet

- Reaktor CSTR Bab 1 & 2Document35 pagesReaktor CSTR Bab 1 & 2Ussyy Nurhidayah100% (1)

- Everaldo Antonio Futwembun-KKW-REF II-2016 PDFDocument61 pagesEveraldo Antonio Futwembun-KKW-REF II-2016 PDFEveraldo FutwembunNo ratings yet

- Terjemahan Bab 7 KernDocument27 pagesTerjemahan Bab 7 KernArij Al Asfari100% (3)

- Tugas KhususDocument30 pagesTugas KhususKatharina AjengNo ratings yet

- Laporan Tugas Khusus KPDocument23 pagesLaporan Tugas Khusus KPArif SuryapratamaNo ratings yet

- Bab Iii (Otw)Document14 pagesBab Iii (Otw)Adhen SyahputraNo ratings yet

- M0dul Refinery Fuel & Loss 2024Document99 pagesM0dul Refinery Fuel & Loss 2024diana kristinaNo ratings yet

- Suspension PreheaterDocument36 pagesSuspension PreheaterDimas Fran AgungNo ratings yet

- BOILERDocument15 pagesBOILERNino MarcellinoNo ratings yet