Professional Documents

Culture Documents

P55 - M4 - D06 - R0-1 Diseño Brazo de Fibra de Carbono

Uploaded by

Juan Carlos AvilaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

P55 - M4 - D06 - R0-1 Diseño Brazo de Fibra de Carbono

Uploaded by

Juan Carlos AvilaCopyright:

Available Formats

Diseo brazo de fibra de carbono

Resumen

Explicar las piezas que conforman el mdulo de tren de propulsin mediante la

argumentacin y uso de anlisis mecnico para la validacin de las geometras propuestas en

el diseo.

Objetivos

Describir las diferentes consideraciones que se tuvieron en cuenta durante el diseo del brazo

de propulsin de fibra de carbono y analizar el desempeo mecnico del mismo en

comparacin con el brazo de polmero.

Alcance

Los valores presentados servirn de base para establecer el comportamiento mecnico y la

rigidez del brazo en estudio.

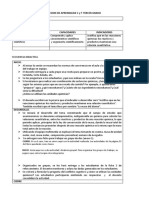

Historial de Revisiones

Fecha:

Elaborado por:

15/12/2015

Juan Carlos Avila

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Revisado por:

Diseo brazo de fibra de carbono

Tabla de Contenido

Presentacin de la geometra propuesta y dimensiones principales

Casos crticos a considerar para:

o Brazo de fibra de carbono

Simulaciones de elementos finitos para miembros soporte

o Anlisis esttico brazo fibra de carbono

o Anlisis esttico para acople entre brazo y center frame

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

Presentacin de la geometra propuesta y dimensiones principales

Como se nombr en documentos anteriores, el wheel base del prototipo es de 840 mm, la

estructura central de 270 mm, razn por la cual quedarn distribuidos 285 mm para cada

brazo divididos entre el acople, el tubo soporte y el soporte del motor.

Figura 1. Ensamblaje tren de propulsin fibra de carbono

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

Figura 2. Brazo de fibra de carbono. 1 de dimetro y 2 mm de espesor. Longitud de 255 mm.

Figura 3. Acople plstico. Doble pasador.

La idea del doble pasador es utilizarlos tipo bisagra restringiendo totalmente los grados de

libertad de este sin generar momentos residuales como en el caso del empotramiento.

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

Figura 4. Soporte de motor.

Casos crticos a considerar para brazo de fibra de carbono

Figura 5. Restricciones brazo de fibra de carbono

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

En la figura 5 pueden apreciarse las perforaciones subrayadas en azul, dichas perforaciones

permiten la ortogonalidad entre el acople que va al center frame y el soporte del motor. Se

tom como caso crtico el empotramiento en ese punto considerando que la sujecin acoplebrazo (ajuste prensado) no restringe al brazo, direccionando la carga de propulsin

completamente al pasador y por ende a los orificios haciendo de este el caso ms crtico.

Del mismo modo se realiz para el acople:

Figura 6. Restriccin en pasadores como bisagra y orificio con respecto al brazo

En los dos agujeros grandes marcados en azul iran los pasadores, en estos la restriccin es

como bisagra permitiendo una mejor distribucin de los esfuerzos, y el orificio sera para el

acople entre el brazo y el tubo, aplicando directamente la carga transmitida del motor hacia

este punto.

Simulaciones de elemento finito para componentes de propulsin

El material propuesto para ambos componentes son los siguientes:

Tubo soporte principal ( Fibra de carbono Std CF Fabric ACP composites)

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

Acople ( Delrin 2700 NC010 Copolmero de acetal de baja viscosidad SS)

El mallado para elemento finito es el propuesto por Solid Works donde el refinamiento viene

dado por un algoritmo interno de cuadrados y tringulos como unidades diferenciales.

Simulaciones y anlisis para brazo de fibra de carbono

Se procedieron a realizar las simulaciones pertinentes de elemento finito para el brazo de fibra

de carbono, puede apreciarse en la figura 6 la distribucin de esfuerzos en el miembro, la

carga de propulsin en morado y las sujeciones en verde.

Figura 6. Simulacin de esfuerzos. Esf max = 0,39 GPA. Esf Flexin = 0.6 GPA.

De este anlisis se obtuvo un esfuerzo mximo de 0,39 GPA que comparado con el Esf de

flexin del material, se obtuvo un factor de seguridad mnimo de 1.5 para este caso crtico,

cabe destacar que puede aligerarse el esfuerzo permitiendo una perforacin mayor en el

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

brazo, distribuyendo de esa forma la carga para ese caso, por eso se cambi el dimetro de

perforacin de 3 a 5 mm.

Simulaciones y anlisis para acople de Derlyn, copolmero

Se procedieron a realizar las simulaciones pertinentes de elemento finito para el acople entre

el brazo y el tren de propulsin, puede apreciarse en la figura 7 la distribucin de esfuerzos

en el miembro, las cargas de propulsin, momento resultante debido al brazo en morado y las

sujeciones en verde.

Figura 7. Simulacin de esfuerzos. Esf max = 0,28 GPA. Esf Flexin = 0.63 GPA.

De este anlisis se obtuvo un esfuerzo mximo de 0,28 GPA que comparado con el Esf de

flexin del material, se obtuvo un factor de seguridad mnimo de 1.6 para este caso crtico,

cabe destacar que puede aligerarse el esfuerzo permitiendo una perforacin mayor en el

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

Diseo brazo de fibra de carbono

brazo, distribuyendo de esa forma la carga para ese caso, por eso se cambi el dimetro de

perforacin de 3 a 5 mm. Misma condicin que para el brazo de fibra de carbono.

Conclusiones

Los componentes de propulsin diseados para el brazo de fibra de carbono soportan

satisfactoriamente las cargas aplicadas, cabe destacar que dichas condiciones crticas se

alcanzaran en vuelo si y solo s el prototipo necesitara desacelerar en descenso con

toda su potencia disponible generando as los 4 kilogramos de propulsin por brazo,

caso posible pero muy poco probable, razn por la cual no se espera un sometimiento a

cargas cclicas de ese estilo y la fatiga es despreciable para ese caso.

Sin embargo ampliando los dimetros de perforacin de 3 a 5 mm se logr aumentar el

factor de seguridad del brazo a 3.2 y el del acople a 2.9. Mejorando significativamente

la vida de los elementos para estos escenarios, que insistimos solo se generaran por

descuidos de pilotaje o una situacin de desbalance total de la aeronave.

Fecha:

15/12/2015

Elaborado por:

Juan Avila

Revisado por:

You might also like

- Estructuras de Costos y ProcesosDocument3 pagesEstructuras de Costos y ProcesosJuan Carlos AvilaNo ratings yet

- CV Juan Carlos Avila Ingeniero Mecánico Industrial Tecnico ComercialDocument1 pageCV Juan Carlos Avila Ingeniero Mecánico Industrial Tecnico ComercialJuan Carlos AvilaNo ratings yet

- Pasos Estrategias NegocioDocument12 pagesPasos Estrategias NegocioJuan Carlos AvilaNo ratings yet

- Ejemplo Calculo Compresores CentrifugosDocument6 pagesEjemplo Calculo Compresores CentrifugosJuan Carlos AvilaNo ratings yet

- P55 - M4 - D01 - R0-1 Análisis Comparativo de Motores Comerciales Brushless Usados en HexacópterosDocument10 pagesP55 - M4 - D01 - R0-1 Análisis Comparativo de Motores Comerciales Brushless Usados en HexacópterosJuan Carlos AvilaNo ratings yet

- P55 - M4 - D05 Diseño y Selección de Material para Brazo de Propulsión (Diseño Estructural)Document9 pagesP55 - M4 - D05 Diseño y Selección de Material para Brazo de Propulsión (Diseño Estructural)Juan Carlos AvilaNo ratings yet

- P55 - M4 - D04 - R0-1 Pre Selección Del Conjunto Motor HéliceDocument13 pagesP55 - M4 - D04 - R0-1 Pre Selección Del Conjunto Motor HéliceJuan Carlos AvilaNo ratings yet

- 004 - Aplicaciones y Modo de Uso de Cada LubricanteDocument8 pages004 - Aplicaciones y Modo de Uso de Cada LubricanteJuan Carlos AvilaNo ratings yet

- Primer Ensayo Apología de SócratesDocument2 pagesPrimer Ensayo Apología de SócratesJuan Carlos AvilaNo ratings yet

- Criterios Norma API-617Document3 pagesCriterios Norma API-617Juan Carlos Avila100% (3)

- MNG-MAN-For-01. Formato de Codificación de DocumentosDocument10 pagesMNG-MAN-For-01. Formato de Codificación de DocumentosJuan Carlos AvilaNo ratings yet

- DACPEI Diseño de Aronaves de Ala Fija Sub-Sonica para Estudiantes de IngenieriaDocument195 pagesDACPEI Diseño de Aronaves de Ala Fija Sub-Sonica para Estudiantes de IngenieriaPytocheNo ratings yet

- P55 - M4 - D07 - R2-3 Generación de Presupuesto Motor HéliceDocument8 pagesP55 - M4 - D07 - R2-3 Generación de Presupuesto Motor HéliceJuan Carlos AvilaNo ratings yet

- P55 - M4 - D02 - R0-1 Medicion de Torque y Empuje de Sistema Motor-PropelaDocument13 pagesP55 - M4 - D02 - R0-1 Medicion de Torque y Empuje de Sistema Motor-PropelaJuan Carlos AvilaNo ratings yet

- P55 - M4 - D03 - R0 - 1 Curvas Características de Prototipo (7,5 KG) en Ascenso Con Hélice APC 15x5,5 MRDocument29 pagesP55 - M4 - D03 - R0 - 1 Curvas Características de Prototipo (7,5 KG) en Ascenso Con Hélice APC 15x5,5 MRJuan Carlos AvilaNo ratings yet

- Discurso Valida de PatrocinioDocument2 pagesDiscurso Valida de PatrocinioJuan Carlos AvilaNo ratings yet

- Ejecucion de Garantía MULTIELECTRONICADocument1 pageEjecucion de Garantía MULTIELECTRONICAJuan Carlos AvilaNo ratings yet

- MemoriaDocument139 pagesMemoriaLaura Encinas EscobarNo ratings yet

- Check List Por División Corrida Técnica de Un Prototipo BajaDocument2 pagesCheck List Por División Corrida Técnica de Un Prototipo BajaJuan Carlos AvilaNo ratings yet

- Planilla Exoneración Intensivo. Sede SartenejasDocument1 pagePlanilla Exoneración Intensivo. Sede SartenejasJuan Carlos AvilaNo ratings yet

- Informe de La Contaminacion SonicaDocument7 pagesInforme de La Contaminacion SonicaJuan Carlos AvilaNo ratings yet

- Catalizador de Monoxido de CarbonoDocument14 pagesCatalizador de Monoxido de Carbonoasteroid100% (4)

- Notas Lectura Espacio PersonalDocument4 pagesNotas Lectura Espacio PersonalJuan Carlos AvilaNo ratings yet

- Innovaciones Y Tendencias en El Envasado de Frutas Y HortalizasDocument9 pagesInnovaciones Y Tendencias en El Envasado de Frutas Y HortalizasJenny MoraNo ratings yet

- Problemática Proyecto MetodologíaDocument2 pagesProblemática Proyecto MetodologíaJuan Carlos AvilaNo ratings yet

- Parcial 1 Enero-Abril 08Document2 pagesParcial 1 Enero-Abril 08Juan Carlos AvilaNo ratings yet

- Parcial 1-b Sep-Dic 07Document2 pagesParcial 1-b Sep-Dic 07Juan Carlos AvilaNo ratings yet

- Problemática Proyecto MetodologíaDocument2 pagesProblemática Proyecto MetodologíaJuan Carlos AvilaNo ratings yet

- RP-CTA2-K04 - Sesión #4Document7 pagesRP-CTA2-K04 - Sesión #4manuel ricardoNo ratings yet

- CuadripolosDocument4 pagesCuadripolosJefferson CrespoNo ratings yet

- Hidrología 1er parcial: Cálculos de lluvias máximas, riesgos de inundación y diseñoDocument2 pagesHidrología 1er parcial: Cálculos de lluvias máximas, riesgos de inundación y diseñoMaximo Aliff0% (1)

- Condiciones de Kuhn-Tucker y sus aplicacionesDocument67 pagesCondiciones de Kuhn-Tucker y sus aplicacionesJavier Ignacio GonzalezNo ratings yet

- Modelamiento de Implantes DentalesDocument11 pagesModelamiento de Implantes DentalesCRMS137No ratings yet

- Examen de Matematicas 9° PromociónDocument3 pagesExamen de Matematicas 9° PromociónJosé Luis Rovira FloriánNo ratings yet

- Trabajo de EntropiaDocument5 pagesTrabajo de EntropiaJuliana Maryluz Chavez RojasNo ratings yet

- Silabo Energias No Convencionales PDFDocument5 pagesSilabo Energias No Convencionales PDFLuis CastagnetoNo ratings yet

- Torrefacción Del CaféDocument9 pagesTorrefacción Del CaféAlberto VelásquezNo ratings yet

- Ejercitación Unidad N3Document10 pagesEjercitación Unidad N3leonpdf09No ratings yet

- Psicología Del Niño - Piaget (Introduccion, Conclusión)Document7 pagesPsicología Del Niño - Piaget (Introduccion, Conclusión)Javier Perez DrizNo ratings yet

- Examen ParcialDocument1 pageExamen ParcialRivera VictorNo ratings yet

- Analisis de Riesgo Por Oficio MantenimientoDocument20 pagesAnalisis de Riesgo Por Oficio MantenimientoDaniel Felipe Muñoz SuarezNo ratings yet

- Sat NamDocument3 pagesSat NamAlinaNo ratings yet

- El Efecto de OerstedDocument1 pageEl Efecto de OerstedJennifer ScarlettNo ratings yet

- Cargador SMARTCAR 1500A PDFDocument21 pagesCargador SMARTCAR 1500A PDFdawdqNo ratings yet

- Levantamiento Topo. Con Estacion TotalDocument31 pagesLevantamiento Topo. Con Estacion TotalAndres PalominoNo ratings yet

- Sesión de aprendizaje C y T tercer gradoDocument6 pagesSesión de aprendizaje C y T tercer gradomoiNo ratings yet

- Aplicacion Del Matlab en TransDocument6 pagesAplicacion Del Matlab en TransDAVID SCOTT CHAMBI AGUILARNo ratings yet

- Taller Complementario Del Tema GasesDocument3 pagesTaller Complementario Del Tema GasesEdilmerJimenezNo ratings yet

- Clase 5Document3 pagesClase 5Jorge MoyaNo ratings yet

- Tabla Resultados Reacciones QuimicasDocument2 pagesTabla Resultados Reacciones QuimicasCamila Morillo OjedaNo ratings yet

- Vector IIIDocument4 pagesVector IIILimbert MarcaNo ratings yet

- Lógica y Números N2Document2 pagesLógica y Números N2Karen Núñez VergaraNo ratings yet

- Tesis PHD Yanio MiliánDocument126 pagesTesis PHD Yanio MiliánAndre Bedregal ArenasNo ratings yet

- Bottaro. ..Document456 pagesBottaro. ..lisazofernando94% (16)

- Jairo ChoqueDocument3 pagesJairo ChoqueDaniel Alberto Morales RamirezNo ratings yet

- 338-1503-1-SM Pino Patula Composicion de La MaderaDocument15 pages338-1503-1-SM Pino Patula Composicion de La MaderaCarlos Augusto Alvarez LondoñoNo ratings yet

- Suelos ProblemasDocument103 pagesSuelos Problemasyesyonpa100% (2)

- 2020 04 23 - Respuestas Limites InfinitoDocument5 pages2020 04 23 - Respuestas Limites Infinitohikarux666No ratings yet