Professional Documents

Culture Documents

Obtinerea Iaurtului

Uploaded by

Emciuc AlexOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Obtinerea Iaurtului

Uploaded by

Emciuc AlexCopyright:

Available Formats

Universitatea Politehnica din Bucuresti

Facultatea de Antreprenoriat, Ingineria si Managementul Afacerilor

BIOTEHNOLOGII

Tema: Obtinerea iaurtului. Proces tehnologic, utilaje Grupa:1513, seria A: Coleasa Bogdan Cristea Ionela Dumitru Marco Emciuc Alexandru

Obtinerea iaurtului. Proces tehnologic, utilaje

Iaurtul este definit ca fiind produsul din lapte coagulat obtinut prin fermentarea lactica prin actiunea microorganismelor lactice, a laptelui pasteurizat, laptelui concentrat, a smantanii pasteurizate, laptelui partial sau complet degresat si pasteurizat, cu sau fara adaos de lapte praf. Se poate prepara din lapte de vac, oaie, bivoli sau din amestec de lapte de la aceste specii, integral, partial sau total smntnit, pasteurizat, omogenizat sau nu, concentrat sau neconcentrat. Exista mai multe tipuri de iaurt care se fabrica cum sunt iaurtul de consistenta dura, batut, aromat, cu fructe, etc. In tehnologia produselor lactate acide au aparut putine modificari n ultimul timp, s-au realizat putine progrese n comparatie cu cele obinute la fabricarea altor categorii de produse lactate. Aceste produse se preteaza mai greu la mecanizarea procesului de fabricatie propriu-zis, datorita necesitatii mentinerii unei anumite consistente caracteristice fiecarui sortiment, ceea ce exclude manevrarea n vrac a produsului cu ajutorul pompelor. Tehnica noua s-a facut simtita n special n gasirea de noi tulpini de microorganisme care sa confere produsului fermentat nsusiri noi, organoleptice si terapeutice superioare si de asemeni n perfectionarea mijloacelor de combatere a bacteriofagilor. Fermentarea laptelui la fabricarea iaurtului este produsa de doua bacterii lactice asociate: Lactobacillus bulgaricus si Streptococcus thermophilus. Streptococul are temperatura optima de dezvoltare la 37 400C, iar lactobacilul la 45 500C, ultimul avand o putere acidifianta importanta (pana la 2,7% acid lactic). Cele doua bacterii se dezvolta in iaurt intr-o stransa simbioza, Lactobacillus bulgaricus favorizand dezvoltarea bacteriei Streptococcus thermophilus printr-o activitate proteolitica prin care se elibereaza o serie de aminoacizi din cazeina.

La fabricarea iaurtului se folosesc utilaje pentru pasteurizare, omogenizare, concentrare, distribuire in borcane sau pahare, termostatare si racire precum si utilaje pentru spalarea borcanelor. Pentru fabricarea iaurtului la care distribuirea in ambalaje se face dupa fermentare, racire si amestecare, se folosesc termostatare de racire, vane paralelipipedice cu pereti dubli avand un capac bombat, prevazut cu o deschidere acoperita du plasa; in acest fel se mentine contactul cu exteriorul si se impiedica patrunderea prafului.

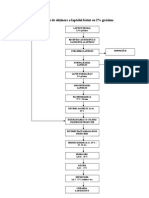

Schema tehnologica pentru obtinerea iaurtului

Lapte

Receptia cantitativa si calitativa Normalizarea laptelui Pasteurizarea laptelui la 85 95 grade C Racirea la temperatura de insamantare Insamantarea la 45 grade C Maia 0,8 1,5 Distribuirea in borcane Fermentarea la 41 43 grade C Preracirea la 15 20 grade C Depozitarea la 4 6 grade C

Iaurt

Procesul tehnologic de obtinere a iaurtului

Receptia cantitativa si calitativa

Receptia cantitativa si calitativa se face prin cantarire sau masurarea volumului. Laptele adunat de la punctele de colectare, centrele de colectare sau unitati zootehnice de crestere a animalelor producatoare de lapte este transportat cu ajutorul cisternelor la unitatea de prelucrare a sa in vederea obtinerii laptelui concentrat. Aceste mijloace de transport trebuie sa asigure anumite conditii in timpul deplasarii: pastrarea unei temperaturi scazute si evitarea baterii laptelui. In timpul verii se vor folosi si containere izoterme, ca agent frigorific se foloseste gheata; iarna, temperatura poate fi asigurata de mediul exterior, iar folosirea unui agent termic nu mai este necesara. Odata ajuns in unitatea de prelucrare, laptele va fi supus unor analize pentru a determina daca calitatea laptelui corespunde normelor tehnologice in vederea obtinerii laptelui concentrat. In acest sens, probele vor fi analizate sub trei aspecte diferite: - examenul organoleptic: analiza culorii, gustului, mirosului si a consistentei; - examenul fizico-chimic: determinarea aciditatii, continutului de grasime, a densitatii, a indicelui de refractie si a altor caracteristici fizico-chimice; - examenul microbiologic: determinarea compozitiei microflorei bacteriene. Dupa realizare receptiei calitative se va trece la receptia cantitativa. Aceasta succesiune poate fi realizata numai daca in timpul receptiei laptelui este racit si depozitat la o temperatura de circa 4-6 C. Daca nu se pot realiza aceste conditii, imediat dupa primire, din masa laptelui se va lua o proba de 500 ml pentru analize, iar restul cantitatii de lapte se va masura cantitativ prin doua metode: - masurarea gravimetrica:

- masurarea volumetrica. Masurarea gravimetrica se realizeaza prin cantarirea cisternelor si autocisternelor. Aceasta metoda este mai putin precisa dar necesita costuri mai ridicate ale dispozitivelor de cantarire. Masurarea volumetrica se poate face manual prin masurarea nivelului cisternei tinandu-se seama de anumite modificari ale geometriei incintei de transport si temperatura laptelui sau cu ajutorul unor instrumente speciale numite galactometre. Acestea permit realizarea concomitenta a doua operatii: golirea incintelor de transport a laptelui si masurarea volumului de lapte primit. Aceasta a doua metoda este mai putin exacta datorita factorului uman si a posibilitatii de aparitie a unor pierderi in aceasta etapa. Curatirea laptelui Dupa receptia calitativa, inainte ca laptele sa intre in circuitul tehnologic de fabricare, sa face curatirea laptelui in vederea indepartarii impuritatilor mecanice pe care le contine. O prima indepartare a impuritatilor se face in momentul trecerii laptelui receptionat calitativ in bazinele de receptie, prin strecurarea laptelui , folosindu-se in acest scop tifon impaturit 4-6 straturi , fixat pe o rama sau alte materiale filtrante netesute. Tifonul utilizat pentru strecurarea laptelui, dupa folosirea trebuie bine spalat, dezinfectat prin fierbere si clatite cu apa clorurata, iar apoi uscat. In cazul nerespectarii acestor masuri, tifonul devine o sursa de infectare cu microflora daunatoare, iar impuritatile pot fi spalate de lapte, partea solubila trecand in filtrat Procedeul cel mai eficient pentru indepartarea impuritatilor din lapte si care se foloseste in mod curent in industrie este curatarea centrifuga a laptelui. Efectul de curatire se asigura prin separarea impuritatilor cu greutate specifica diferita de cea a laptelui, sub actiunea fortelor centrifuge.

Racirea laptelui Un factor limitator de o extrema importanta il constituie temperatura, cea mai raspandita metoda de tratament primar al laptelui este racirea lui imediata dupa mulgere la temperaturi cuprinse intre 2 si 5O C . Rezultatele bune obtinute prin racire imediat dupa mulgere explica tendinta actuala de a se renunta la centrele de racire la care se transporta si se raceste laptele de la mai multi producatori. Aceasta metoda permite, de asemenea, rationalizarea transportului, ridicarea laptelui de la producator putandu-se face la intervale de timp pana la 48 h . Prin pastrarea mai indelungata a laptelui crud la temperaturi cuprinse intre 2 O C si 5O C se dezvolta in lapte unele microorganisme care secreta enzime proteolitice si o lipaza foarte termorezistenta. Datorita activitatii acestor enzime laptele crud pastrat peste 48 h la temperaturi joase poate prezenta modificari de gust, miros si chiar de culoare. Racirea profunda a laptelui crud are perspective de aplicare si in fabrici, tinand seama de tendinta de a stoca laptele colectat in zilele de repaus legal.

Normalizarea laptelui Normalizarea laptelui este operatiunea prin care laptele este adus la un anumit continut de grasime. Normalizarea laptelui poate fi efectuata prin : adaugarea de smantana proaspata in lapte ; amestecarea unui lapte ce contine putina grasime (lapte smantanit sau eczemat) cu lapte mai bogat in grasimi. In vederea scaderii cantitatii de grasime se poate proceda in urmatoarele feluri : extragerea unei parti de grasimi din lapte ; amestecarea de lapte bogat in grasimi cu lapte mai sarac in grasime ; amestecarea laptelui integral cu lapte smantanit. De aceea pentru operatia de normalizare totdeauna trebuie sa se determine mai intai continutul in grasime al

laptelui. Printre procedeele folosite la normalizarea laptelui se utilizeaza si patratul Person. Metoda poate fi aplicata in doua situatii: cand cantitatea de lapte normalizat este mai mare decat cantitatea de lapte materie prima; cand cantitatea de lapte normalizat este egala cu cantitatea de lapte materie prima.

Pasteurizarea laptelui Pasteurizarea laptelui se realizeaza la temperaturi ridicate la aceasta temperatura timp de 25 - 30 minute avand ca scopuri: imbunatatirea calitatii igienice a laptelui prin distrugerea formelor vegetative a imbunatatirea mediului pentru dezvoltarea bacteriilor lactice, prin eliminarea microorganismelor; oxigenului, distrugerea sistemului lactoperoxidazic (inactivarea lactat-peroxidazei) si formarea unor compusi cu actiune reducatoare; imbunatatirea consistentei iaurtului, deoarece prin incalzirea laptelui la temperaturi mai mari de 85 C are loc o denaturare a proteinelor serice si asocierea lor cu K-cazeine micelelor de cazeina, ceea ce determina obtinerea unui coagul mai fin care retine mai bine zerul(hidratarea proteinelor mai buna); cresterea gradului de hidratare a cazeinei, prin trecerea partiala a fosfatilor si citratilor coloidali in saruri insolubile. Pasteurizarea se realizeaza in vase cu pereti dubli sau in instalatii de pasteurizare. In vasele cu pereti dubli, laptele este incalzit la 90-95 C timp de 20-30 min., fiind agitat continuu, pentru uniformizarea temperaturii si prevenirea lipirii de peretii vanei. Atingerea temperaturii dorite trebuie sa se faca in scurt timp pentru a nu se dezvolta o flora nedorita in lapte (in special in perioada ridicarii temperaturii). cu mentinerea

La pasteurizarea in schimbatoarele de caldura cu placi, laptele ajunge la temperatura de 85 C si apoi este repartizat in vane (sau tancuri) cu pereti dubli unde se continua incalzirea la 85-95C timp de 20 - 30 minute. Se cunosc trei sisteme de pasteurizare a laptelui: Pasteurizarea joasa cand laptele se incalzeste la 63 - 65 C, mentinandu-se la Pasteurizarea mijlogie laptele se mentine la temperaturi de 71 - 74 C, timp Pasteurizarea inalta laptele este incalzit la temperatura de cel putin 85 C aceasta temperatura 20 30 minute. de 20 40 secunde. mentinandu-se la aceasta temperatura 10 20 de secunde. Racirea laplelui pasteurizat Racirea laplelui pasteurizat se practica imediat dupa pasteurizare sau concentrare, urmarindu-se ca temperatura laptelui sa fie cel putin cu circa 2 C deasupra temperaturii optime de dezvoltare a culturii starter adaugate. Aceasta mica depasire de temperatura este necesara ca sa acopere pierderile termice in timpul pregatirii laptelui, in vederea insamantarii si pe durata manipularilor pana la termostatare. Racirea se executa in aceeasi vana in care s-a facut pasteurizarea sau mentinerea laptelui la 85-95C si dureaza 15-30 min pana la atingerea temperaturii de 45-48 C. Insamantarea (inocularea) laptelui Insamantarea laptelui se face cu cultura starter de productie formata din doua specii de microorganisme: Streptococcus thermophilus si Lactobacilus bulgaricus. In acest sens, cultura se omogenizeaza, se dilueaza cu lapte in raport de 1:0.5 si se introduce in laptele destinat productiei de iaurt, care trebuie sa fie agitat puternic, in vederea repartizarii uniforme a culturii, in caz contrar, particulele de coagul (grunji) de

cultura starter vor constitui centri de fermentatie puternica, determinand aparitia in coagul a golurilor de fermentare (spatii umplute cu zer). Proportia de cultura starter variaza intre 0,5-2%, depinzand de calitatea laptelui, activitatea culturii si temperatura de termostatare, astfel incat sa asigure un proces de fermentare a iaurtului care sa nu depaseasca 3ore. Ambalarea Ambalajele folosite (recipiente din plastic, recipiente din carton parafinat etc.) trebuie sa fie bine igienizate. Repartizarea in ambalajele de desfacere se face in instalatii automate. In timpul turnarii laptelui insamantat din vana din care se preia, laptele trebuie sa fie sub agitare. Termostatarea Produsele ambalate se termostateaza in camera termostat la temperatura de 42-45 C pe o durata de 2,5-3 ore. Respectarea stricta a temperaturii de termostatare este obligatorie deoarece: o temperatura mai mare forteaza dezvoltarea lactobacililor. avand drept o temperatura mai mica favorizeaza dezvoltarea streptococilor, obtinandu-se consecinta obtinerea unui iaurt cu aciditatea ridicata, gust acru si cu aroma slaba; un iaurt cu aroma buna, dar cu aciditate redusa, deci fara gust specific. Momentul final al intreruperii fermentatiei se poate stabili: organoleptic, prin aprecierea coagulului care trebuie sa fie bine format, fara eliminare de zer, iar la inclinarea ambalajului coagulul nu trebuie sa se desprinda de peretii acestuia si sa elimine zer; chimic, prin determinarea aciditatii titrabile care trebuie sa fie 80-9OoC, sau determinarea pH-ului care trebuie sa fie de 4,65-4,70. Racirea iaurtului

Dupa terminarea termostatarii, se trece la racirea iaurtului, care se realizeaza in doua etape: preracirea pana la temperatura de 20oC, timp de 3 4 ore, avand scop intarirea racirea propriu-zisa la temperatura de 10oC, faza in care coagulul devine mai coagulului si prevenirea separarii zerului; compact, aroma se accentueaza si gustul devine mai placut. Depozitarea iaurtului Depozitarea iaurtului reprezinta ultima faza a procesului tehnologic la iaurt. In conditii de temperatura scazuta, coagulul devine mai compact, aroma se accentueaza si gustul devine mai placut. Timpul minim de mentinere la temperatura de depozitare este de 6 ore, iar optim de 12 ore la 2 6oC.

You might also like

- Tehnologia de Obtinere A SmantaniiDocument16 pagesTehnologia de Obtinere A Smantaniipetronik260% (1)

- Tehnologia LapteluiDocument26 pagesTehnologia LapteluiCatana Tudor100% (3)

- Descrierea Etapelor Tehnologice de ObtinereDocument4 pagesDescrierea Etapelor Tehnologice de ObtinereIgor PisicaNo ratings yet

- Bilant de Materiale IaurtDocument17 pagesBilant de Materiale IaurtBianca BolohanNo ratings yet

- Laborator - LapteDocument12 pagesLaborator - LapteRaisaCoteleaNo ratings yet

- Curs TPPA - Tehnologia Laptelui Si Preparatelor Din LapteDocument24 pagesCurs TPPA - Tehnologia Laptelui Si Preparatelor Din LapteDaniela NicoletaNo ratings yet

- SanaDocument29 pagesSanaViorela Negrea100% (2)

- Tehnologia de Obtinere A Iaurtului !Document26 pagesTehnologia de Obtinere A Iaurtului !Bechir Samyr50% (6)

- Proiectarea Unei Sectii de Obtinere A Iaurtului Cu Adaos de Fructe Cu O Capacitate de 3000 KG Lapte IntegralDocument83 pagesProiectarea Unei Sectii de Obtinere A Iaurtului Cu Adaos de Fructe Cu O Capacitate de 3000 KG Lapte IntegralAdelina MaicanNo ratings yet

- SmantanaDocument36 pagesSmantanaVioleta Luciela100% (1)

- Tehnologia Obtinerii Iaurtului Cu BifidobacteriiDocument51 pagesTehnologia Obtinerii Iaurtului Cu BifidobacteriiAlina Craciun100% (1)

- IaurtDocument28 pagesIaurtAnonymous wRhoRqNo ratings yet

- Licenta Final2Document34 pagesLicenta Final2Dana Valentina DragomirNo ratings yet

- Lapte Si Tehnologia Produselor Lactate - ChefirulDocument57 pagesLapte Si Tehnologia Produselor Lactate - ChefirulLoricik LoryNo ratings yet

- IaurtDocument25 pagesIaurtPixi Red Laura100% (1)

- Disertatie IAURTDocument40 pagesDisertatie IAURTMihali Lalyta0% (1)

- Schema TehnologicaDocument7 pagesSchema TehnologicaStefan Sirbu100% (2)

- Urda 1Document43 pagesUrda 1RogerBucurNo ratings yet

- Caracteristici Fizico-Chimice Si Microbiologice Ale Laptelui Si Ale Produselor Lactate AcideDocument72 pagesCaracteristici Fizico-Chimice Si Microbiologice Ale Laptelui Si Ale Produselor Lactate AcideAdelina Maican100% (5)

- LapteDocument31 pagesLaptecamelia100% (2)

- Fabrica de Obtinere Iaurt PDFDocument16 pagesFabrica de Obtinere Iaurt PDFIon Ropa100% (1)

- Cartea Procesatorului de LapteDocument82 pagesCartea Procesatorului de LapteCamelia BuicaNo ratings yet

- Sistemul HACCP La IaurtDocument30 pagesSistemul HACCP La IaurtAndreeaMizgoiNo ratings yet

- Tehnologia de Fabricare A Produselor Lactate ConcentrateDocument46 pagesTehnologia de Fabricare A Produselor Lactate ConcentrateValery ReuțoiNo ratings yet

- Fraudele Prod. LactateDocument22 pagesFraudele Prod. LactateDragu AndreeaNo ratings yet

- Laptele Materie PrimaDocument29 pagesLaptele Materie PrimaVlaicu RalucaNo ratings yet

- Iaurt Cu FructeDocument34 pagesIaurt Cu Fructereka100% (1)

- Proiectarea Unei Linii Tehnologice Pentru Smântâna DulceDocument26 pagesProiectarea Unei Linii Tehnologice Pentru Smântâna DulceNechita DianaNo ratings yet

- Licenta CascavalDocument51 pagesLicenta CascavalAivănesei Ancuța100% (1)

- Pasteurizarea LapteluiDocument22 pagesPasteurizarea Lapteluiion8877100% (3)

- Obtinerea IaurtuluiDocument68 pagesObtinerea IaurtuluiAlexandra Georgiana SogardeaNo ratings yet

- Linia Tehnologică Pentru Obţinerea de Brânză Telemea de Vacă Maturată Cu 42Document27 pagesLinia Tehnologică Pentru Obţinerea de Brânză Telemea de Vacă Maturată Cu 42Ana Maria100% (3)

- Curs 2 - Receptia Calitativa Si Cantitativa La LapteDocument29 pagesCurs 2 - Receptia Calitativa Si Cantitativa La LapteboruziNo ratings yet

- LicentaDocument80 pagesLicentamchrisrty100% (4)

- Proiect Tehnologic Branza Feta CompletDocument36 pagesProiect Tehnologic Branza Feta CompletAlin Ionut100% (1)

- Proiecct BRANZADocument32 pagesProiecct BRANZAcrusher747100% (7)

- Universitatea de Stiinte AgronomiceDocument129 pagesUniversitatea de Stiinte AgronomiceGeorgiana Dragomir100% (1)

- OmogenizareDocument4 pagesOmogenizareCristina Chintea100% (1)

- IaurtDocument18 pagesIaurtGiurgea Giurgea100% (1)

- Proiect La Tehnologii Şi Utilaje În Industria LapteluiDocument42 pagesProiect La Tehnologii Şi Utilaje În Industria Lapteluinancy8013100% (1)

- Curăţirea Laptelui Prin CentrifugareDocument3 pagesCurăţirea Laptelui Prin Centrifugarecondecuse0% (1)

- Smântâna de ConsumDocument24 pagesSmântâna de Consumkalator46100% (2)

- UIA IaurtDocument59 pagesUIA IaurtAdina Ichim50% (2)

- Cascaval Afumat DaliaDocument26 pagesCascaval Afumat DaliaRaluca FloreaNo ratings yet

- Calitatea Laptelui de Capra Si A DerivatelorDocument38 pagesCalitatea Laptelui de Capra Si A DerivatelormaritartarugaNo ratings yet

- Termenul de Garanţie Al Produselor LactateDocument2 pagesTermenul de Garanţie Al Produselor Lactatecondecuse100% (1)

- Utilaje Tehnologice Pentru Fabricarea LapteluiDocument28 pagesUtilaje Tehnologice Pentru Fabricarea LapteluiAlexe Ramona0% (1)

- PasteurizareDocument23 pagesPasteurizareAdriana StuparuNo ratings yet

- Biotehnologii - IaurtDocument6 pagesBiotehnologii - IaurtOctavianNo ratings yet

- Memoriu JustificativDocument34 pagesMemoriu JustificativFlorea Maria RoxanaNo ratings yet

- P 2Document24 pagesP 2Roxana BalutaNo ratings yet

- Tehnologia de Obținere A Laptelui de ConsumDocument5 pagesTehnologia de Obținere A Laptelui de Consummoldovanmaria100% (1)

- Schema Tehnologică de Obţinere A Laptelui Bătut Cu 2Document5 pagesSchema Tehnologică de Obţinere A Laptelui Bătut Cu 2chriss_meNo ratings yet

- Tehnologia de Fabricare A Chefirului FinDocument4 pagesTehnologia de Fabricare A Chefirului FinAndreea DulgheruNo ratings yet

- Proiect la Lapte-Tănasie Elena RoxanaDocument12 pagesProiect la Lapte-Tănasie Elena RoxanaTANASIE ELENA-ROXANANo ratings yet

- Proiect LapteDocument6 pagesProiect LapteRoxana GosavNo ratings yet

- Implementarea HACCP Pentru Iaurt v989789089089089Document27 pagesImplementarea HACCP Pentru Iaurt v989789089089089Butnariu Petronela100% (1)

- Lapte Si Prod. LactateDocument4 pagesLapte Si Prod. LactateTeodora DutuNo ratings yet

- Proiect BiotehnologiiDocument25 pagesProiect BiotehnologiiIvan AndreeaNo ratings yet

- Referat Tehnologia Laptelui - Grigoras Laura MihaelaDocument21 pagesReferat Tehnologia Laptelui - Grigoras Laura MihaelaEmanuel Si LauraNo ratings yet

- Prorgam Sala de Fitness Pentru CulturistiDocument1 pageProrgam Sala de Fitness Pentru CulturistiEmciuc AlexNo ratings yet

- Analiza Matematica - Derivare Integrare Arii Si Volume TeorieDocument6 pagesAnaliza Matematica - Derivare Integrare Arii Si Volume TeorieEmciuc AlexNo ratings yet

- Portelanul DentarDocument8 pagesPortelanul DentarEmciuc AlexNo ratings yet

- EclipsaDocument10 pagesEclipsaEmciuc AlexNo ratings yet

- Tema Microeconomie Varianta 2Document1 pageTema Microeconomie Varianta 2Emciuc AlexNo ratings yet

- Introducere 2012-2013Document12 pagesIntroducere 2012-2013Emciuc AlexNo ratings yet

- Analiza Conformitatii ProdusuluiDocument19 pagesAnaliza Conformitatii ProdusuluiEmciuc AlexNo ratings yet

- Introducere 2012-2013Document12 pagesIntroducere 2012-2013Emciuc AlexNo ratings yet