Professional Documents

Culture Documents

TEORIA

Uploaded by

Jhamil Ccahuana IncabuenoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TEORIA

Uploaded by

Jhamil Ccahuana IncabuenoCopyright:

Available Formats

M

M

A

A

N

N

T

T

E

E

N

N

I

I

M

M

I

I

E

E

N

N

T

T

O

O

D

D

E

E

M

M

A

A

Q

Q

U

U

I

I

N

N

A

A

S

SD

E Es sc cu ue el la a T T c cn ni ic ca a S Su up pe er ri io or r I In ng ge en ni ie er r a a I In nd du us st tr ri ia al l

E

E

T

T

S

S

I

I

I

I

E EE E E EE Em mm m m mm mi ii i i ii il ll l l ll li ii i i ii io oo o o oo o B BB B B BB BA AA A A AA AU UU U U UU UT TT T T TT TI II I I II IS SS S S SS ST TT T T TT TA AA A A AA A P PP P P PP PA AA A A AA AZ ZZ Z Z ZZ Z

J JJ J J JJ Jo oo o o oo os ss s s ss s L LL L L LL Lu uu u u uu ui ii i i ii is ss s s ss s M MM M M MM MU UU U U UU U O OO O O OO OZ ZZ Z Z ZZ Z S SS S S SS SA AA A A AA AN NN N N NN NZ ZZ Z Z ZZ Z

C CC C C CC Ce ee e e ee el ll l l ll ls ss s s ss so oo o o oo o P PP P P PP PE EE E E EE E A AA A A AA A A AA A A AA AL LL L L LL LO OO O O OO ON NN N N NN NS SS S S SS SO OO O O OO O

Prlogo Prlogo Prlogo Prlogo

Este libro es fundamentalmente un texto docente. Aunque por su estructura

y contenido pueda ser de inters tambin para profesionales dedicados al

mantenimiento, por la labor de sntesis conceptual que se ha realizado para su

redaccin, su objetivo es servir de apoyo a la asignatura de Ensayo y Ensayo y Ensayo y Ensayo y

Mantenimiento de Mquinas Mantenimiento de Mquinas Mantenimiento de Mquinas Mantenimiento de Mquinas, de carcter optativo dentro del actual Plan de

Estudios (Plan 2000) que se imparte en la E.T.S.I. Industriales de la

Universidad Politcnica de Madrid.

Por razones pedaggicas esta asignatura se ha dividido en dos partes que se

sustentan en dos textos separados.. Una primera parte primera parte primera parte primera parte sobre Mantenimiento Mantenimiento Mantenimiento Mantenimiento que

finaliza con un captulo sobre Tcnicas de Verificacin Tcnicas de Verificacin Tcnicas de Verificacin Tcnicas de Verificacin, enlazando as con la

segunda parte segunda parte segunda parte segunda parte sobre Ensayo, Ensayo, Ensayo, Ensayo, que aborda temas ms amplios de la comprobacin

del funcionamiento de equipos mecnicos que los que tienen inters dentro del

mero mbito del mantenimiento.

Esta Asignatura, que se imparte dentro del Departamento de Ingeniera

Mecnica y Fabricacin, centrar obviamente el estudio del Mantenimiento en

aquellos aspectos ms relacionados con las disciplinas propias del Departamento.

No es objeto de este curso formar tcnicos en mantenimiento. Ni su

duracin lo permitira, ni sera un enfoque apropiado para una asignatura de

Carrera. El programa se ha orientado fundamentalmente a ofrecer una

perspectiva global y sinttica de los temas que deben contemplarse en la

planificacin y ejecucin del Mantenimiento Industrial, ofreciendo por otro lado

unas bases tericas que permitan abordar problemas de un cierto nivel, sin

perder de vista el objetivo de formacin para la actividad profesional, que

incluye por descontado la capacidad de abordar la investigacin y el desarrollo

tecnolgico en el seno de la empresa.

Del programa de la Asignatura, y por tanto del contenido de este libro, se

han eliminado conscientemente los temas relativos a la Gestin y Organizacin

del Mantenimiento, por la simple y poderosa razn de que tienen cabida en

otras asignaturas del Plan de Estudios, donde se tratan en un contexto ms

adecuado. A ellas remitimos al alumno o lector de este texto para profundizar

en estos aspectos. Este texto se centra en los temas ms tecnolgicos del

mantenimiento, y en la medida de lo posible con claras referencias a la

Ingeniera Mecnica. Esto no es bice para que se mantenga siempre una

perspectiva econmica subyacente, que es la que convierte en Ingeniera la pura

tecnologa.

Tambin por razones pedaggicas se han incluido a lo largo del texto una

serie de ejercicios resueltos, que ilustran la teora expuesta y ayudan a su

comprensin. Asimismo al final de cada captulo se incluyen una serie de

ancdotas significativas en relacin a los apartados de su contenido.

Es obvia la deuda que este libro tiene con autores precedentes y en especial de

los reflejados en la sucinta BIBLIOGRAFA que se incluye. Dice Ortega que una de

las mayores obras de caridad que pueden hoy hacerse es no escribir libros intiles.

Los autores esperamos que ste no lo sea, si se cumple en l lo que debe ser

caracterstico de la enseanza universitaria: seleccionar la informacin relevante,

sintetizarla y estructurarla, exponerla con orden y claridad para, en un tiempo

siempre limitado, transmitir al alumno una visin de conjunto que le capacite y

motive a profundizar en el tema durante su vida profesional.

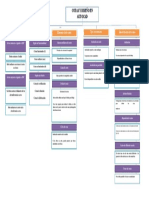

T Te em ma a 1 1: : I IN NT TR RO OD DU UC CC CI I N N

1.1. GENERALIDADES 3

1.2. CONCEPTO DE MANTENIMIENTO. Terotecnologa. 4

1.3 IMPORTANCIA DEL MANTENIMIENTO. 5

1.4 JUSTIFICACIN DEL PROGRAMA. 6

1.5 OBJETIVOS DEL MANTENIMIENTO. 7

1.6 ESTRATEGIAS DE MANTENIMIENTO. 8

1.7 COMPARACIN ENTRE ESTRATEGIAS. 9

1.7.1. Requisitos para un Mantenimiento Predictivo 11

1.8. INCIDENCIA DEL MANTENIMIENTO. 12

1.8.1. El Mantenimiento y la Calidad 12

1.8.2. El Mantenimiento y la Seguridad 12

1.8.3. El Mantenimiento y la Disponibilidad 13

1.8.4. Mantenimiento y Coste 13

1.9. CONSIDERACIONES FINALES 18

1.10. Anecdotas significativas 19

n

n

d

d

i

i

c

c

e

e

T Te em ma a 2 2: : C CA AU US SA AS S Y Y P PO OS SI IB BI IL LI ID DA AD DE ES S D DE E F FA AL LL LO O

2.1. GENERALIDADES 24

2.2. CLASIFICACIN DE LAS CAUSAS DE FALLO. 25

2.3 CAUSAS INTRNSECAS. Ejemplos. 26

2.4 CAUSAS EXTRNSECAS. Ejemplos. 27

2.4.1. Fallos infantiles 28

2.5 BASES PARA EL CALCULO DE LA Posibilidad de Fallo. 29

2.5.1. Modelo general de comportamiento 29

2.6 EVALUACIN DE LA Posibilidad de Fallo. 31

2.6.1. Truncado de datos 32

2.6.2. Ensayos de vida acelerada 32

2.6.3. Cribado 34

2.6.4. Manuales para la evaluacin 34

2.7 ESTRATEGIA SEGN TIPO DE FALLO. 36

2.7.1. Razones para un Mantenimiento Predictivo 36

2.7.2. Razones para un Mantenimiento Correctivo 37

2.7.3. Razones para el rodaje 38

2.7.4. Ejemplo: caso de los Automviles 38

1.8. Ancdotas significativas 40

T Te em ma a 3 3: : B BA AS SE ES S T TE EO OR RI IC CA AS S

3.1. INTRODUCCIN 48

3.2. F FI IA AB BI IL LI ID DA AD D 49

3.2.1. Distribuciones estadsticas temporales 52

a) Distribucin Exponencial 53

b) Distribucin Normal 55

c) Distribucin Log-normal 58

d) Consideraciones sobre las distribuciones exponencial y normal 61

e) Distribucin de Weibull 62

f) Distribucin Gamma 65

g) Modelo de Hjorth. Resumen. 68

3.2.2. Distribuciones estadsticas instantneas 70

a) Distribucin Binomial 71

b) Distribucin de Poisson 72

c) Comentarios sobre estas distribuciones 73

3.3 Fiabilidad de sistemas complejos. 74

3.3.1. Tiempo medio entre fallos (MTBF) 76

3.3.2. Efecto de un componente 77

3.3.3. Efecto de la redundancia 77

3.3.4. Sustitucin frente a reparacin 78

3.3.5. Plan de actuaciones programadas 78

3.4 M MA AN NT TE EN NI IB BI IL LI ID DA AD D 80

3.4.1. Distribuciones estadsticas de Mantenibilidad 82

3.4.2. Mantenibilidad desde el diseo 84

3.4.3. Determinacin de la Mantenibilidad 85

3.4.4. Mantenibilidad de sistemas complejos 86

3.4.5. Mantenibilidad y Costes 88

2.4.6. Evaluacin de alternativas 89

3.5 D DI IS SP PO ON NI IB BI IL LI ID DA AD D 90

3.5.1. Mantenimiento de Oportunidad 91

3.6 Resumen y Conclusiones 92

3.7 Ancdotas significativas. 93

ANEXOS 96

T Te em ma a 4 4: : A AN NA AL LI IS SI IS S D DE E F FA AL LL LO OS S

4.1. INTRODUCCIN 99

4.2. TIPOS DE FALLOS 100

4.3 ESTRATEGIAS DE ANLISIS DE FALLOS 101

4.3.1. Macrodiagnostico 101

4.3.2. Microdiagnostico 101

4.4 PROCESO DE DIAGNOSTICO Y ACTUACIN 102

4.4.1. Incidencia de la Estrategia de Mantenimiento 104

4.5 ESTRUCTURACIN EN SUBSISTEMAS 105

4.6 VALOR ESTADSTICO DE LOS SNTOMAS 107

4.7 CARTAS DE DIAGNOSTICO 109

4.8 INFORMACIN DEL ANLISIS DE FALLOS 110

4.8.1. Niveles de informacin del diagnstico 110

4.8.2. Ordenador a bordo de vehculos 111

4.8 DIAGNOSTICO REMOTO 103

4.9 Resumen y Conclusiones 115

4.10 Ancdotas significativas 116

T Te em ma a 5 5: : T TE EC CN NI IC CA AS S D DE E V VE ER RI IF FI IC CA AC CI I N N

5.1. INTRODUCCIN 119

5.2. DETECCIN ANTICIPADA DE FALLOS 120

5.3 METODOS GENERALES DE DETECCIN 122

5.3.1. Mtodos acsticos 122

5.3.2. Mtodos visuales 124

5.3.3. Mtodos vibracioneales 126

5.3.4. Mtodos tribologicos 128

5.3.5. Mtodos trmicos 129

5.3.6. Mtodos END (Ensayos No Destructivos) 130

5.3.7. Otros mtodos 131

5.4 CONSIDERACIONES SOBRE LA FRECUENCIA DE LAS INSPECCIONES 133

5.5 MONITORADO PERMANENTE MONITORADO INTERMITENTE 134

5.6 RECOMENDACIONES PARA EFECTUAR UNA MEDICIN 135

5.7 CRITERIOS DEL NDICE DE FUNCIONAMIENTO 136

5.8 RESUMEN 137

5.9 ANCDOTAS SIGNIFICATIVAS. 138

ANEXOS 144

E

E

j

j

e

e

r

r

c

c

i

i

c

c

i

i

o

o

s

s

:

:

T TE EM MA A 2 2: : C CA AU US SA AS S Y Y P PO OS SI IB BI IL LI ID DA AD D D DE E F FA AL LL LO OS S

2.1. Ensayo de vida 145

2.2. Uso de Manuales de Evaluacin (MIL-HBBK-217) 149

T TE EM MA A 3 3: : B BA AS SE ES S T TE E R RI IC CA AS S

FIABILIDAD

3.1. Flota de Automviles de alquiler I (Exponencial) 154

3.2. Flota de Vehculos de reparto (Nomal) 155

3.3. Bomba de Gasolina de aviacin (Normal) 159

3.4. Ajuste a una Distribucin de Fallos I (Weibull) 163

3.5. Ajuste a una Distribucin de Fallos II (Exponencial) 175

3.6. Flota de Automviles de alquiler II (Binomial) 185

3.7. Flota de Automviles de alquiler III (Binomial) 187

3.8. Batera de Maquina-Herramienta (Poisson) 189

3.9. Equipo Elctrico (Fiabilidad de Sistemas Complejos) 191

MANTENIBILIDAD

3.10 Sustitucin de un Conjunto I (Weibull) 197

3.11 Sustitucin de un Conjunto II(Normal) 205

3.12 Tarea de Mantenimiento (MTTR) 215

3.13 Evaluacin de Mantenibilidad en Sistemas Complejos 217

DISPONIBILIDAD

3.14 Mantenibilidad de un Sistema de Direccin Asistida 223

1.1. GENERALIDADES 3

1.2. CONCEPTO DE MANTENIMIENTO. Terotecnologa. 4

1.3 IMPORTANCIA DEL MANTENIMIENTO. 5

1.4 JUSTIFICACIN DEL PROGRAMA. 6

1.5 OBJETIVOS DEL MANTENIMIENTO. 7

1.6 ESTRATEGIAS DE MANTENIMIENTO. 8

1.7 COMPARACIN ENTRE ESTRATEGIAS. 9

1.7.1. Requisitos para un Mantenimiento Predictivo 11

1.8. INCIDENCIA DEL MANTENIMIENTO. 12

1.8.1. El Mantenimiento y la Calidad 12

1.8.2. El Mantenimiento y la Seguridad 12

1.8.3. El Mantenimiento y la Disponibilidad 13

1.8.4. Mantenimiento y Coste 13

1.9. CONSIDERACIONES FINALES 18

1.10. ANECDOTAS SIGNIFICATIVAS 19

T

T

e

e

m

m

a

a

-

-

1

1

I IN NT TR RO OD DU UC CC CI I N N

3 3

Mantenimiento de Mquinas

INTRODUCCIN

1.1.- Generalidades.

Cualquier usuario de un sistema es consciente de que su operatividad quedar afectada

irreversiblemente con el transcurso del tiempo de funcionamiento, independientemente del esmero con

que el sistema haya sido diseado, fabricado e instalado, y del cuidado puesto en su manejo operativo.

Indefectiblemente llegar un momento en que el sistema perder su capacidad para cumplir los

requisitos exigidos, pasando de un estado de funcionamiento

(1)

tcnicamente correcto a un estado de

fallo

(2)

insatisfactorio, que en muchos casos es recuperable. Sin embargo es conceptualmente posible

prever y realizar una serie de actuaciones sobre el sistema de forma que:

o bien se retrase adecuadamente el momento de la transicin al estado de fallo, siendo as

la vida til del sistema suficientemente larga para las exigencias encomendadas,

o bien, tras un fallo, se recupere adecuadamente el estado de funcionamiento con un coste

tolerable (lo que justifica la denominacin de sistemas recuperables).

Puesto que con ello se pretende mantener la capacidad operativa del sistema, parece adecuada la

denominacin de Mantenimiento para designar a estas actuaciones sobre el sistema.

A grandes rasgos se pueden establecer dos grandes reas de aplicacin del Mantenimiento en el

mbito de cualquier actividad industrial:

Por un lado se pretenden mantener en un adecuado estado de funcionamiento los bienes

de produccin (maquinaria, equipos e instalaciones) que permiten la fabricacin del

producto objeto de la actividad industrial.

Por otro lado debe tambin estudiarse el proceso para garantizar el adecuado estado de

funcionamiento del producto una vez salido de fbrica. Este es un aspecto fundamental

que afecta a la satisfaccin del cliente, y por tanto a la aceptacin del producto en el

mercado, a la imagen de marca y a la competitividad de cualquier empresa industrial.

Si el primer aspecto afecta a la eficacia del proceso de fabricacin, con sus consecuencias en

calidad y coste del producto, el segundo aspecto incide en la seguridad, garanta y calidad del servicio que

el usuario obtiene del producto. Deben por tanto contemplarse ambas perspectivas, que tienen

industrialmente una repercusin econmica importante, ya que la adquisicin de cualquier sistema se basa

en las expectativas de rentabilidad que ofrece un funcionamiento adecuado.

1

1

.

.1 1

.

. - - G Ge en ne er ra al li id da ad de es s

(1) SoFu en nomenclatura inglesa

(2) SoFa en nomenclatura inglesa

4 4

Mantenimiento de Mquinas

INTRODUCCIN

Se entiende por Mantenimiento el conjunto de las actuaciones tcnicas y administrativas que

aseguran la optimizacin de la efectividad de los equipos y productos industriales. El objetivo genrico

del mantenimiento es minimizar los fallos y agilizar las reparaciones, buscando su ptimo de

funcionamiento.

Este ptimo debe tener en cuenta costes directos, de mano de obra, equipos de vigilancia y

repuestos, y costes indirectos ligados a la indisponibilidad, inseguridad y envejecimiento.

La operativa del Mantenimiento necesita de unos conocimientos pluridisciplinares, pues las

causas de fallo, los mtodos de deteccin y las acciones correctoras abarcan un amplio margen de

tecnologas. Pero adems la operativa del Mantenimiento se ve afectada por un cmulo de factores que

mediatizan su actuacin. Desde el diseo de la instalacin o producto, hasta la poltica empresarial frente a

proveedores y clientes, afectan a la funcin de mantenimiento dentro de la empresa.

Bsicamente el Mantenimiento se ve afectado por dos tipos de factores:

los inherentes al propio sistema a mantener, como su fiabilidad y mantenibilidad, que

determinan la frecuencia y tipos de fallos, duracin del proceso de diagnstico,

complejidad de las tareas de recuperacin, dificultad de verificacin y puesta en

funcionamiento, etc.

los externos al propio sistema a mantener, como la logstica de aprovisionamiento, la

administracin de tareas, la organizacin de recursos, etc.

lo que hace que el tiempo disponible para el funcionamiento productivo del sistema se vea condicionado

por la actividad global de la empresa.

De aqu que haya sido necesario definir la Terotecnologa como rama tecnolgica que abarca el

estudio de los sistemas industriales desde su concepcin, proyecto, diseo, ingeniera bsica y de detalle,

hasta la fabricacin, instalacin, puesta en marcha, operacin y finalmente desecho, con vistas a la

minimizacin de los gastos por producto unitario.

Desde este punto de vista terotecnolgico, el mantenimiento no es un eslabn ms, sino un

concepto a considerar en la totalidad del proceso industrial.

1

1

.

.2 2

.

. - - C Co on nc ce ep pt to o d de e M Ma an nt te en ni im mi ie en nt to o. . T Te er ro ot te ec cn no ol lo og g a a. .

5 5

Mantenimiento de Mquinas

INTRODUCCIN

Todo lo expuesto anteriormente conlleva dos conclusiones que son las que han presidido la

definicin de objetivos de este curso.

En primer lugar cualquier funcin dentro de una empresa industrial debe tener en cuenta

la funcin de mantenimiento. Muchas decisiones y actuaciones repercuten en la

mantenibilidad final de equipos y productos, y por tanto en el coste, la eficacia, la calidad

y el servicio de los productos suministrados.

La operativa de Mantenimiento de equipos y productos repercute sobre la operativa de

cualquier funcin dentro de la empresa. Los conceptos bsicos sobre Mantenimiento son

necesarios en cualquier eslabn de la cadena empresarial.

No debe entenderse por tanto que el estudio de esta materia, debe ir orientado (es decir, tener solo

inters) exclusivamente para aquellos que estn realizando o puedan realizar en el futuro funciones de

mantenimiento. Los conceptos bsicos de mantenimiento deben estar presentes en cualquier actuacin

dentro de la empresa, ayudando a mejorar la eficacia interna de cualquier funcin especfica y

colaborando a evaluar las repercusiones de cualquier decisin o actuacin en la mantenibilidad de

equipos, instalaciones y productos.

El mantenimiento, como la Calidad, concierne a todos los eslabones de la cadena empresarial y

no es una responsabilidad aislada de un departamento especfico. La incidencia del DISEO en la

fiabilidad y mantenibilidad del producto es evidente, lo que hace que el mantenimiento deba ser

contemplado desde esta fase inicial. El elevado coste de las cadenas actuales de produccin en cualquier

sector industrial hace que sea vital la adecuada disponibilidad y mantenibilidad de los equipos e

instalaciones productivas de FABRICACION, lo que convierte al mantenimiento en un aspecto clave

tambin en esta fase. Tanto en la planificacin y utilizacin de los bienes de produccin como en el

servicio postventa, el mantenimiento es un tema importante a considerar dentro de la GESTION. El

perodo de GARANTIA ofrecido al cliente se ha convertido en un importante argumento de venta para

muchos productos. La propia SEGURIDAD de los equipos, instalaciones y productos industriales se ve

afectada por la idoneidad de las tareas de Mantenimiento.

Todo ello justifica el gran esfuerzo investigador que se est realizando en este campo en los

ltimos decenios, impulsado por las crecientes prestaciones exigidas a los sistemas, la acelerada

competitividad del mercado y la necesidad de ajustarse a una normativa cada vez ms estricta.

En base a estas consideraciones se ha orientado esta asignatura.

1

1

.

.3 3

.

. - - I Im mp po or rt ta an nc ci ia a d de el l M Ma an nt te en ni im mi ie en nt to o. .

6 6

Mantenimiento de Mquinas

INTRODUCCIN

Con el fin de dar una visin sinttica de la Tecnologa del Mantenimiento, el programa se ha estructurado

de la forma siguiente.

El PRIMER TEMA se dedica a definir los conceptos bsicos de Mantenimiento, analizando las distintas

estrategias existentes. Tras estudiar las caractersticas del Mantenimiento Correctivo, Preventivo y Predictivo se

realiza un anlisis crtico de sus ventajas relativas para distintas situaciones y de los condicionantes para su

aplicacin.

El SEGUNDO TEMA analiza sucintamente las causas de fallo en los equipos e instalaciones, revisando las

bases tericas que permiten predecir y evaluar las condiciones probables del fallo, en las que al mismo tiempo se

fundamentan las tcnicas de diagnstico.

El TERCER TEMA aborda las bases tericas de la formulacin matemtica del mantenimiento desde un

punto de vista probabilstico. Con ello se estudian los recursos de clculo que permiten evaluar la fiabilidad,

disponibilidad y mantenibilidad de sistemas complejos, y la conveniencia de disponer de elementos redundantes

segn el tipo de equipo.

Este tema constituye el ncleo central de la asignatura, por lo que se le ha dado una mayor extensin. Se

realizan adems una serie de ejercicios numricos para ilustrar la potencia que las herramientas tericas ofrecen para

desarrollar el Mantenimiento en la prctica. Se han elegido casos significativos, pero adecuadamente simples para

que puedan desarrollarse dentro de la extensin prevista de la asignatura.

El CUARTO TEMA aborda los procedimientos de anlisis de fallos en base a su tipologa y a la estrategia

utilizada. Se contempla tambin en este captulo el apoyo que los medios informticos dan actualmente a la

sistemtica de anlisis de los fallos.

En el QUINTO TEMA se exponen los procedimientos habituales de verificacin del estado de

funcionamiento de equipos, instalaciones y componentes, as como las tcnicas de diagnstico usuales y los

instrumentos de medida utilizados.

En conjunto la estructura del programa pretende cubrir un doble objetivo

de formacin terica en conceptos y herramientas para abordar la modelizacin y resolucin de

problemas relativos al Mantenimiento.

de integracin de los conocimientos en un entorno empresarial e industrial, cubriendo con ello la

orientacin tpica de un programa de Ingeniera.

Este segundo aspecto hace conveniente que a lo largo de la exposicin se haga referencias a situaciones

reales y a ejemplos de utilizacin concretos. Casos tpicos ilustrativos pueden obtenerse en numerosos sectores

industriales.

Las exigencias de altos niveles de disponibilidad y seguridad en los equipos han obligado a estudios e

investigaciones importantes relacionadas con el Mantenimiento en sectores tales como la aeronutica, generacin de

energa trmica y nuclear, telecomunicaciones, informtica, militar, etc. Cada uno de estos sectores permite aportar

una serie de ejemplos significativos en el rea de mantenimiento. Sin embargo, la importancia social e industrial del

Transporte y la relacin general de su problemtica con el Departamento que imparte esta asignatura, lo hace

especialmente adecuado para seleccionar dentro de l ejemplos ilustrativos, y por ello frecuentemente se presentan

casos y experiencias prcticas dentro de ese Sector para completar una visin terico-prctica adecuada.

El Sector del Transporte Areo se presta tambin a referencias ilustrativas, sobre todo en aquellos casos en

que el Mantenimiento incide en la Seguridad.

Tambin se ha reflejado, al final de varios captulos, referencias reales ilustrativas de lo dicho en el texto,

que se han denominado Ancdotas Significativas, obtenidas de distintas fuentes.

1

1

.

.4 4

.

. - - J Ju us st ti if fi ic ca ac ci i n n d de el l P Pr ro og gr ra am ma a. .

7 7

Mantenimiento de Mquinas

INTRODUCCIN

En el apartado 1.2. se ha definido el Mantenimiento como el conjunto de las actuaciones

tcnicas y administrativas que aseguran la optimizacin de la eficacia de los equipos y productos

industriales. Esta definicin presupone un criterio de optimizacin que oriente las actuaciones de

Mantenimiento en su conjunto y permita establecer los lmites razonables para su ejecucin.

Un sobremantenimiento, orientado simplemente al funcionamiento ptimo de equipos y

productos puede ser tan inadecuado en una empresa industrial como un mantenimiento insuficiente.

Dentro del concepto terotecnolgico de actuaciones encaminadas a minimizar el coste del

producto unitario, el objetivo del Mantenimiento debe centrarse en minimizar los costes totales

concretamente ligados al Mantenimiento en cuanto a mano de obra, repuestos, indisponibilidad,

envejecimiento e inseguridad. Estos conceptos bsicos de coste interaccionan entre s, y, como es

frecuente en cualquier optimizacin, es necesario tener en cuenta que el ptimo de la suma no es la suma

de los ptimos a la hora de gestionar adecuadamente el Mantenimiento.

La mano de obra directa y los repuestos necesarios para las son costes relativamente fciles de

evaluar. Pero a ellos hay que aadir unos costes indirectos, muchos de ellos ligados al personal

(almacenes, compras, distribucin en planta, administracin, por un lado; revisin postventa del producto,

gestin de averas y reparaciones, por otro), ms difciles de localizar y evaluar como costes, pero que

deben tenerse presentes en la valoracin del mnimo global. De la misma forma los instrumentos de

vigilancia necesarios para la deteccin de fallos, suponen un coste ligado al Mantenimiento.

La indisponibilidad de los equipos lleva consigo un coste fundamental para la evaluacin de la

eficacia del Mantenimiento. Su repercusin en la produccin o utilizacin hace que sea un parmetro

importante en la optimizacin global. Conviene matizar que el coste depende tanto de la cantidad de

horas de no disposicin como de la calidad (importancia para la produccin) del equipo no disponible.

Los costes de reposicin de equipos, ligados a su envejecimiento dependen tambin de la

eficacia del Mantenimiento, que asimismo influye sobre la seguridad de los equipos y los productos. Este

ltimo aspecto puede tener una repercusin sobre los costes laborales por un lado y sobre otros de tipo

social (imagen de producto, acciones legales) que no pueden despreciarse en la evaluacin del ptimo.

Los costes de la propia gestin del Mantenimiento se incluyen en el global que debe optimizarse.

Naturalmente todo lo expuesto en este prrafo como objetivo del Mantenimiento tiene ms de

marco conceptual con el que abordarlo que de metodologa detallada de planificacin. Muchos de los

conceptos de coste citados, quizs con la excepcin de los dos primeros, solo pueden evaluarse de forma

discrecional y subjetiva, y su valoracin estar sujeta a opiniones que hacen difcil la estimacin

matemtica de ptimo.

Pero esta dificultad no resta valor a la definicin del objetivo del Mantenimiento como una

bsqueda del mnimo del coste global de todos los conceptos expuestos. El Mantenimiento es as un

instrumento ms dentro de la Empresa para conseguir calidad y eficacia. En resumen:

El Mantenimiento no es un mal necesario, sino un generador de recursos

al permitir una gestin ms eficaz de los existentes.

1

1

.

.5 5

.

. - - O Ob bj je et ti iv vo os s d de el l M Ma an nt te en ni im mi ie en nt to o

8 8

Mantenimiento de Mquinas

INTRODUCCIN

Para abordar el Mantenimiento existen tres estrategias fundamentales que corresponden por

otro lado en cierta medida a un desarrollo histrico del concepto de Mantenimiento.

La estrategia CORRECTIVA se basa en la deteccin de fallos seguida de una accin correctora. El

Mantenimiento Correctivo centra por tanto su atencin sobre la deteccin de los fallos y la

actuacin rpida, adecuada y eficaz.

La estrategia PREVENTIVA se basa en actuaciones de vigilancia y correccin realizadas con una

frecuencia que garantice que no se llegar a producir el fallo. El Mantenimiento Preventivo

acta peridicamente sobre equipos y productos para evitar los fallos.

La estrategia PREDICTIVA se basa en analizar el proceso de deterioro progresivo de los equipos y

productos para predecir el momento en que se producir el fallo y actuar con anticipacin

suficiente. El Mantenimiento Predictivo vigila y evala los sntomas de fallo para actuar a

tiempo.

Naturalmente la estrategia apropiada depende del tipo de sistema a mantener y de los costes

asociados al empleo de cada estrategia. Una estrategia correctiva presupone su aplicacin sobre un

sistema reparable, sin consecuencias catastrficas del fallo.

Existen otras estrategias colaboradoras de apoyo a estas estrategias fundamentales:

El Mantenimiento en uso realizado por el propio usuario del equipo o producto, que se convierte as en

un medio adecuado de vigilancia y actuacin. Este tipo de Mantenimiento est generalmente

ligado a una estrategia preventiva.

El Mantenimiento en proyecto en que se integran condicionantes de Mantenimiento en el diseo de

equipos y productos, y que estar ligado a estrategias preventivas o predictivas, y a la

incorporacin desde el proyecto de medios de vigilancia y evaluacin del proceso de

envejecimiento.

El Mantenimiento de oportunidad en que se aprovechan perodos de parada de las instalaciones,

equipos o productos para realizar revisiones y acciones correctoras.

Estas estrategias colaboradoras pueden ser un medio eficaz de minimizar costes.

(Conviene advertir que en la literatura pueden encontrarse otros tipos de polticas de

mantenimiento y tambin otras denominaciones para las reseadas ms arriba).

1

1

.

.6 6

.

. - - E Es st tr ra at te eg gi ia as s d de e M Ma an nt te en ni im mi ie en nt to o

9 9

Mantenimiento de Mquinas

INTRODUCCIN

Si se comparan entre s las tres estrategias fundamentales puede llegarse a algunas conclusiones

importantes.

Analizando las tareas necesarias en cada tipo de estrategia, se observa que stas se reducen al

mnimo en el caso preventivo, en que se acta automticamente en perodos prefijados; las otras dos

estrategias necesitan un diagnstico previo (ms complejo en el predictivo) antes de iniciar la accin

correctora.

CORRECTIVO PREVENTIVO PREDICTIVO

Deteccin del Fallo

Localizacin del Fallo

Desmontaje

Correccin o Sustitucin

Montaje

Pruebas

Desmontaje

Correccin o Sustitucin

Montaje

Pruebas

Medida del deterioro

Interpretacin

Decisin

Desmontaje

Correccin o Sustitucin

Montaje

Pruebas

Esta aparente ventaja de preventivo queda matizada si se tienen en cuenta las veces (la

frecuencia) en que se acta sobre el sistema.

El Mantenimiento Correctivo acta solo en caso necesario, pero sus actuaciones no son

programables y ello lleva consigo una mala gestin de los recursos. La dificultad para predecir el tipo de

fallo, y el momento en que se detectar, hace seguramente inoportuno el proceso de correccin, tanto para

la produccin, en el caso de equipos, como para el usuario, en el caso de productos.

El Mantenimiento Preventivo tiene la ventaja de que es programable a efectos de gestin de

los recursos, pero sus actuaciones de vigilancia o correctoras son en muchos casos innecesarias.

El Mantenimiento Predictivo tambin acta, como el correctivo, en caso necesario. Puesto

que predice el tipo y momento del fallo, permite programar la actuacin con anticipacin. Pero requiere

una informacin fidedigna y previa.

En los captulos siguientes se razonar ms extensamente la idoneidad de cada una de las

estrategias segn el tipo de fallo previsible. Pero este primer anlisis comparativo sugiere que el

Mantenimiento Preventivo tiende a actuaciones conservadoras que producen un sobremantenimiento o

mantenimiento excesivo ms all de lo necesario, y por tanto de costes comparativamente altos.

Para ajustar adecuadamente los perodos de revisin del Mantenimiento Preventivo, se hace

necesario un anlisis profundo de la posibilidad de fallos. Este conocimiento detallado se utiliza ms

eficazmente con una estrategia Predictiva.

Tanto el avance de los conocimientos tecnolgicos sobre causas de fallo y evolucin del

deterioro, como el disponer de medios de vigilancia ms adecuados, hace que sea posible un

Mantenimiento Predictivo en muchos casos, quedando cada vez ms desplazada en la prctica la

Estrategia Preventiva, y conservndose en uso el Mantenimiento Correctivo para aquellos casos

razonablemente no accesibles al Predictivo. (Vase al final del captulo la Ancdota Significativa 1.1.)

1

1

.

.7 7

.

. C Co om mp pa ar ra ac ci i n n e en nt tr re e E Es st tr ra at te eg gi ia as s. .

1 10 0

Mantenimiento de Mquinas

INTRODUCCIN

Como resumen de este apartado puede decirse que el Mantenimiento se realiza fundamentalmente

a travs de dos tipos de actuaciones:

- Programadas, en que las tareas se realizan en perodos determinados, y que corresponden

conceptualmente a las estrategias preventiva y predictiva. La ventaja fundamental de este

tipo de actuaciones es que pueden planificarse, estudiando adecuadamente se frecuencia

idnea y la extensin de las tareas a realizar en cada intervencin.

Es habitual que las tareas se planifiquen a tres niveles:

a) Trabajos de rutina, con el sistema en funcionamiento, a intervalos cortos.

b) Trabajos menores, con el sistema parado, a intervalos medios y preferiblemente

coincidentes con paradas funcionales del sistema.

c) Trabajos mayores, con el sistema parado exclusivamente para Mantenimiento, y

realizado con largos intervalos.

- No Programadas, al producirse un fallo, y que corresponden conceptualmente a una estrategia

correctiva, pudiendo utilizarse para un Mantenimiento de oportunidad. Su desventaja es

la dificultad intrnseca de situaciones que se presentan sin previo aviso, generalmente con

carcter de urgencia, para los que a pesar de todo hay que prever personal, repuestos y

equipamiento.

1 11 1

Mantenimiento de Mquinas

INTRODUCCIN

1 1. .7 7. .1 1. .- - R Re eq qu ui is si it to os s p pa ar ra a u un n M Ma an nt te en ni im mi ie en nt to o P Pr re ed di ic ct ti iv vo o

El Mantenimiento Predictivo tiene como objetivo actuar solamente en el momento oportuno

sobre aquel elemento en que es necesaria la correccin para evitar el fallo del equipo o producto, y

siempre bajo el concepto genrico de minimizar los costes globales.

Pero para ello se requiere un conocimiento profundo de las caractersticas de los equipos, que

permita predecir adecuadamente el tipo y momento del fallo. Adems se debern conocer los costes

derivados de la actuacin de Mantenimiento para aplicar criterios de optimizacin.

El Mantenimiento Predictivo hace necesarios procedimientos de captacin de informacin sobre

el equipo para determinar su estado y, en funcin de la evolucin previsible, determinar las intervenciones

necesarias en el momento oportuno.

Los pasos para establecer un Mantenimiento Predictivo en equipos y productos son:

1.- Conocer suficientemente el sistema real a travs de los modelos de anlisis de fallos

adecuados, de forma que pueda evaluarse la posibilidad del fallo.

2.- Definir magnitudes que puedan ser indicadoras del estado del sistema en cuanto a su

proximidad al fallo. Estas magnitudes representativas pueden ser medibles o no, dando en

uno u otro caso sntomas cuantificables de la evolucin del sistema.

3.- Establecer para cada tipo de fallo la causa que lo motiva y la relacin fsica con la evolucin

hacia el fallo.

4.- Definir para cada tipo de fallo la variable medible ms significativa (temperatura, vibracin,

ruido, ...) como sntoma de la proximidad del fallo.

5.- Establecer el procedimiento de medida adecuado como medio de vigilancia del estado del

sistema, definiendo el equipo de medicin preciso, su localizacin, mtodo y precisin de la

medida, etc.

6.- Fijar los valores (o gradientes) admisibles para la magnitud medida, que, de sobrepasarse,

sern indicacin de proximidad de fallo, lo cual implica un conocimiento profundo

tecnolgico del equipo o producto, teniendo en cuenta las condiciones reales de severidad en

su utilizacin.

7.- Generar una poltica de intervenciones segn el ptimo coste global y de acuerdo con el

estado del sistema en cada momento. En funcin de ella se planificar la distribucin y

frecuencia de inspecciones, la poltica de respuestos, la realizacin de paradas, y el largo etc.

que constituye el Plan de Mantenimiento.

Este Plan basado en el conocimiento y la prediccin debe ir evolucionando dinmicamente a lo

largo del tiempo, segn la experiencia acumulada vaya permitiendo mejores predicciones basadas en un

mejor conocimiento del sistema real. El Mantenimiento Correctivo se simultanear con el Predictivo para

aquellos fallos difciles de predecir por ser sus causas accidentales o porque el estado del arte actual o

simplemente nuestros conocimientos reales no alcancen para establecer modelos de prediccin.

1 12 2

Mantenimiento de Mquinas

INTRODUCCIN

La eficacia de las tareas de mantenimiento tiene una gran influencia en el desarrollo de la

empresa, tanto en lo relativo a sus bienes de produccin como a la aceptacin de sus productos por el

mercado. Por ello, hay que considerar que el Mantenimiento es un instrumento ms de la poltica

empresarial, cuya adecuada gestin incide de forma importante en los resultados globales.

En este sentido pueden sealarse algunas relaciones significativas con otros parmetros

fundamentales para la Empresa:

1 1. .8 8. .1 1. .- - E El l M Ma an nt te en ni im mi ie en nt to o y y l la a C Ca al li id da ad d

Aparte de la incidencia evidente que un buen Mantenimiento de los bienes de produccin tiene en

la calidad de los productos fabricados, la propia mantenibilidad de stos y el servicio de Mantenimiento

ofrecido por la empresa constituye una componente importante de la calidad de producto percibida por

el cliente o usuario.

Pueden darse ejemplos de que cifras de ventas de marcas de automviles o electrodomsticos se

han visto afectadas por el cambio de imagen creado por aspectos de Mantenimiento, o de prdidas de

pasajeros en compaas areas por retrasos inducidos por problemas de Mantenimiento.

1 1. .8 8. .2 2. .- - E El l M Ma an nt te en ni im mi ie en nt to o y y l la a S Se eg gu ur ri id da ad d

Siempre hay una componente de riesgo catastrfico asociada a las tareas de Mantenimiento. La

seguridad de los equipos, el medio ambiente y las personas se ve afectada por la correcta realizacin de

estas tareas, aunque la magnitud del riesgo depende naturalmente del tipo de instalacin o producto

especfico.

En muchos casos la magnitud del riesgo obliga a que el criterio principal de optimizacin en la

planificacin del Mantenimiento sea la seguridad. Para ello es necesario analizar exhaustivamente cada

elemento del sistema categorizndolo inicialmente en dos grupos:

Elementos significativos para la seguridad, cuyos fallos deben reducirse a niveles de

riesgos mnimos, y cuya estrategia de Mantenimiento tiene que ser necesariamente

preventiva-predictiva (es decir con actuaciones programadas).

Elementos significativos solo para la utilidad-funcionalidad del sistema, cuyo nivel de

fallos tolerables puede optimizarse en trminos econmicos.

Una herramienta muy usada para realizar este anlisis se conoce con las siglas FMECA

(Anlisis de Modos de Fallo, Efectos y Criticidad). El sector de la Aviacin es, por razones obvias, un

ejemplo tpico de este Mantenimiento Centrado en la Seguridad (RCM) que ha dado lugar a la

metodologa MSG a la que ya se ha hecho referencia en el apartado 1.7, en relacin con la ancdota

significativa 1.1. En relacin con el RCA pueden consultarse tambin al final del captulo las

Ancdotas Significativas 1.2. a 1.6.

1

1

.

.8 8

.

. I In nc ci id de en nc ci ia a d de el l M Ma an nt te en ni im mi ie en nt to o. .

1 13 3

Mantenimiento de Mquinas

INTRODUCCIN

1 1. .8 8. .3 3. .- - E El l M Ma an nt te en ni im mi ie en nt to o y y l la a D Di is sp po on ni ib bi il li id da ad d

La indisponibilidad es un componente ms del coste de produccin o utilizacin de equipos, al

producir un lucro cesante de la inversin realizada. Por tanto, una vez cumplidos los requisitos de

seguridad analizados en el apartado anterior, las consideraciones econmicas que se harn en el apartado

siguiente incluirn tambin la disponibilidad; lo que desde un punto de vista general parece hacer

innecesario un anlisis particular de su incidencia a travs del Mantenimiento.

Sin embargo, en muchos equipos o productos resulta inaceptable un determinado nivel de

indisponibilidad, al margen de los razonamientos econmicos que se le puedan asociar. No hay en esos

casos ingresos o gastos directamente asociados a la disponibilidad, por lo que, para que resaltase con la

importancia adecuada en un modelo de ptimo econmico, habra que utilizar la ficcin de valorar como

muy grandes los costes intangibles producidos.

Una vez comprados equipos de uso domstico, personal o militar, resulta difcil y arbitrario

fijar un coste de indisponibilidad; pero no por ello su disponibilidad deja de ser un requisito importante.

El proceso total de Mantenimiento, incluyendo aspectos tan marginales como la logstica de los

repuestos, puede afectar drsticamente a la disponibilidad. La utilizacin de una lavadora o un automvil

puede verse afectada de forma importante por la disponibilidad de una pieza que debe ser sustituida.

(Vase Ancdota Significativa 1.7. al final de este captulo).

Pueden encontrarse fcilmente ejemplos relacionados con la aviacin civil y militar. Los equipos

militares son caractersticos desde esta ptica, en que la disponibilidad es una necesidad bsica, que hace

pasar a un nivel secundario los criterios de ptimo econmico en Mantenimiento. (Vase Ancdota

Significativa 1.8).

1 1. .8 8. .4 4. .- - M Ma an nt te en ni im mi ie en nt to o y y C Co os st te e

En la mayor parte de las empresas industriales es, sin embargo, el criterio econmico el que debe

razonablemente regir en el planteamiento y gestin de las tareas de Mantenimiento. Debe buscarse, como

ya se ha dicho, el ptimo econmico global en que el Mantenimiento es uno ms de los aspectos de la

empresa.

Las tareas de Mantenimiento suponen, en general, costes importantes (Vase Ancdotas

Significativas 1.9. y 1.10). Por ello los gastos de Mantenimiento, en la economa global de las empresas,

son lo suficientemente importantes para que no puedan dejarse de analizar en profundidad. Los costes

motivados por un fallo pueden resumirse en los tres apartados siguientes:

Coste directo de reparacin. (Operativa de Mantenimiento).

Coste de inversin. (Depreciacin).

Prdidas en la produccin, plazos diferidos, paros en otras mquinas o secciones, etc.

(Costes de indisponibilidad).

De entre estos tres costes, muchas veces el directo de reparacin es el de menor importancia

frente a los otros dos que siempre estn tambin presentes; por tanto, es preciso analizar los costes de

Mantenimiento sin despreciar ninguno de esos tres apartados. Por otra parte, es muy difcil hacer

comparaciones con otras empresas, an del mismo tipo y en coyunturas similares, que sean realmente

representativas; por ello, cada empresa debe controlar con precisin sus costes de Mantenimiento y

encontrar el mtodo que le permita juzgarlos y justificarlos.

1 14 4

Mantenimiento de Mquinas

INTRODUCCIN

Un ejemplo sencillo puede ilustrar la incidencia en los costes que tiene la eleccin de la estrategia de

Mantenimiento adecuada. Se comparar, de forma simplificada, el coste total de una reparacin de una

mquina-herramienta segn se realice la actuacin de Mantenimiento de forma programada o no.

An siendo un ejemplo muy simple, se consideran en l tanto costes directos como indirectos, por lo

que los resultados obtenidos ilustran con carcter general las conclusiones que pueden extraerse en cuanto a la

optimizacin econmica del Mantenimiento.

El coste de una avera reparada a travs de un Mantenimiento No Programado tienen el desglose

siguiente:

Operacin

Tiempo de

Reparacin en

(horas)

Tiempo de

Mquina parada

(horas)

Detectar avera y solicitar reparacin ---- 0,2

Espera al tcnico de correctivo ---- 1,5

Preparacin del trabajo 0,1 0,1

Localizar el fallo 1 1

Seleccionar elemento nuevo 0,2 0,2

Montaje y pruebas 0,5 0,5

Rearrancada 0,1 ----

Tiempo total: 1,9 3,5

Pesetas

Coste de trabajo 1.800 ptas/h 3.420

Coste de la mquina 2.000 ptas/h 7.000

Coste del Material 600

Coste Total 11.020

En cambio, si la correccin se hubiera realizado por Mantenimiento Programado los costes hubieran

sido:

Operacin

Tiempo de

Reparacin en

(horas)

Tiempo de

Mquina parada

(horas)

Detectar avera y solicitar reparacin ---- ----

Espera al tcnico ---- ----

Preparacin del trabajo 0,1 ----

Localizar el fallo ---- ----

Seleccionar elemento nuevo ---- ----

Montaje y pruebas 0,5 0,5

Rearrancada 0,1 ----

Tiempo total: 0,7 0,5

Pesetas

Coste de trabajo 1.800 ptas/h 1.260

Coste de la mquina 2.000 ptas/h 1.000

Coste del Material 600

Coste Total 2.860

[La unidad monetaria peseta tiene en este libro un valor simblico a efectos de comparacin de costes en los

ejemplos que se proponen. Lo mismo podra utilizarse la palabra dobln o mareved para los clculos, que

solo tienen un carcter pedaggico]

En este ejemplo sencillo, frente a las 11.020 ptas. de coste en el primer caso, la misma operacin,

realizada por Mantenimiento Programado, slo habra ocasionado unos costes de 2.860 pesetas. Sin embargo

conviene matizar esta aparente ventaja del Mantenimiento programado.

1 15 5

Mantenimiento de Mquinas

INTRODUCCIN

En general, los costes correctivos de reparacin disminuyen al crecer los de Mantenimiento

Programado, pero solo hasta un cierto nivel, ya que siempre existirn reparaciones imprevisibles e

inevitables. Por otro lado la frecuencia de las actuaciones programadas a lo largo de la vida de la mquina

incrementan el coste global de Mantenimiento. Incluso existe la posibilidad de excedernos en efectuar

reparaciones innecesarias o cambios no precisos.

La relacin entre la frecuencia programada y los distintos costes puede representarse en general

de la forma indicada en la figura 6.1. (Coste - Frecuencia)

6- Global de la Empresa

5- Total de Mantenimiento

1- Mantenimiento Programado

3- Indirectos

2- Mantenimiento NO programado

4- Depreciacin

Costes

Frecuencia de actuaciones programadas

M

2

M

1

A

B

Fig. 1.1.- Evolucin de Costes de Mantenimiento.

a) La curva 1 indica los costes del Mantenimiento Programado. Evidentemente, esta curva es una recta, cuya

pendiente quedar determinada por los costes de cada actuacin y su frecuencia.

b) La curva 2 representa los costes directos por Mantenimiento No Programado Correctivo, que decrecern

lgicamente con la frecuencia de Mantenimiento Programado realizado.

c) Los paros no programados, en que es necesario corregir el fallo por Mantenimiento Correctivo, originan unas

perturbaciones (en la produccin o utilizacin) que equivalen a unos costes representados en la curva 3.

d) La curva 4 representa los costes por depreciacin de los equipos, que disminuyen al aumentar la frecuencia del

Mantenimiento Preventivo. Podra incluso esta curva adquirir valores negativos si el Mantenimiento realizado

llegar a mejorar el estado de los equipos, por ser mayor la influencia de las mejoras introducidas en ellos que

la depreciacin surgida por el uso.

e) La curva 5 indica los costes totales de Mantenimiento (1 + 2).

f) En la curva 6 estn representados los costes globales para la Empresa (3 +4 +5, equivalentes a 1 +2+3+4).

1 16 6

Mantenimiento de Mquinas

INTRODUCCIN

Varios comentarios surgen como consecuencia de estas curvas.

En primer lugar, estos grficos nos sugieren un marco general de actuacin en cuanto a la

definicin del ptimo econmico que acota los mrgenes de las acciones de mantenimiento.

Conceptualmente se comprueba que existen zonas de coste mnimo a las que deben tender como objetivo

los planes de mantenimiento.

En segundo lugar, la dificultad de conocer con exactitud estas curvas en toda su extensin (lo

que implica un conocimiento profundo de todas las partidas de coste en diferentes posibles grados de

actuacin de mantenimiento) no impide que puedan tomarse decisiones en funcin de ellas para planificar

el mantenimiento.

Es suficiente conocer con una aproximacin adecuada los costes de la situacin real en

que se encuentra el mantenimiento que se realiza en un momento dado, y evaluar las

mejoras que una decisin puede aportar a esa situacin. El ejemplo sencillo expuesto al

principio de este apartado da una idea del tipo de evaluaciones que pueden realizarse

como base para la toma de decisiones.

Es suficiente por tanto estimar la repercusin en costes de una modificacin incremental

en los planes de mantenimiento en un cierto sentido para decidir la conveniencia de su

implantacin.

Todo ello da un carcter dinmico a los planes de mantenimiento, en que un continuo

proceso de anlisis de la situacin real en cada momento (evaluacin de costes totales +

estimacin de mejoras incrementales) conduce a una modificacin dinmica del plan de

mantenimiento tendente al ptimo econmico.

Este planteamiento realista, pero basado en el marco conceptual de los grficos de la figura 1.1.,

tiene en cada momento presentes las condiciones actuales y las limitaciones del proceso de mantenimiento

(cambios organizativos, medios existentes, disponibilidad de repuestos, variaciones de la estructura de

costes, etc), y por lo tanto puede ajustarse de forma eficaz a la realidad, siguiendo sus evoluciones y

tendiendo progresivamente a resultados econmicamente ptimos.

En tercer lugar, y siempre dentro del marco conceptual que representan, las curvas de la figura

1.1. indican que:

En general un mantenimiento exclusivamente correctivo (situacin A con frecuencia

nula de actuaciones programadas) estar en una zona de costes decrecientes, que

inducirn a implantar una estrategia preventiva (situacin B). Esto ser ms evidente si se

analizan los costes globales (curva 6) que si slo se tienen en cuenta los costes de

mantenimiento (curva 5).

El incremento de la frecuencia de actuaciones programadas acabar produciendo una

elevacin de costes totales de mantenimiento por encima de un mnimo M

1

cuando la

frecuencia de las revisiones se incremente ms de lo razonable desde un punto de vista

tecnolgico. Si los perodos de revisin y parada se realizan con demasiada frecuencia, se

producir una situacin de sobremantenimiento reflejada en la curva 5 con una

elevacin de los costes innecesaria.

Esta situacin induce al empleo de una estrategia predictiva para evitar el

sobremantenimiento, desde el punto de vista de garantizar un nmero mnimo de fallos,

pero manteniendo la frecuencia de actuaciones programadas en un nivel adecuado.

1 17 7

Mantenimiento de Mquinas

INTRODUCCIN

Si adems durante las revisiones y paradas se introducen mejoras en el equipo o

producto, por ejemplo a travs de nuevos niveles tecnolgicos, la depreciacin por uso

disminuir (curva 4), afectando positivamente al coste por inversin para la empresa.

De lo dicho en los dos prrafos anteriores se deduce que el mnimo M

2

de la curva 6 de

coste global para la empresa puede corresponder a una frecuencia de revisiones distinta

del la del ptimo M

1

que solo contempla los costes totales de mantenimiento. El ptimo

M

2

es evidentemente el objetivo de los planes de Mantenimiento.

Desde un punto de vista realista, la misin del responsable de mantenimiento no es alcanzar los

puntos mnimos (M

1

M

2

segn con los costes que opere) sino controlar a qu lado del mnimo y a qu

distancia de l se encuentra la situacin real del Mantenimiento, y ver cmo se puede actuar para orientar

adecuadamente la poltica que debe seguir, sobre la base de una configuracin dinmica del Plan de

Mantenimiento. Con ello la estrategia de mantenimiento interacciona con la estrategia global de la

Empresa.

La evidente dificultad que supone un planteamiento terico de la situacin ptima del

mantenimiento se resuelve sobre la base de un planteamiento dinmico de mejoras incrementales

tendentes hacia el ptimo desde la situacin existente.

1 18 8

Mantenimiento de Mquinas

INTRODUCCIN

Si el Mantenimiento tiene como objetivo asegurar el funcionamiento de los equipos industriales

en las condiciones deseadas y la correccin de las situaciones de mal funcionamiento o fallo, el

funcionamiento de cualquier sistema social, industrial, econmico, financiero, biolgico, etc., debe estar

sometido a un proceso similar. El mantener en correcto funcionamiento el cuerpo humano es el objetivo

final de la Medicina, que ha depurado y sistematizado a lo largo de siglos la metodologa de

mantenimiento que un sistema biolgico extraordinariamente complejo exige.

Por ello, la estructura del proceso mdico de asegurar la salud sirve de paradigma a la

metodologa de mantenimiento. Algunas de las palabras utilizadas para conceptos de Mantenimiento han

sido tomadas de trminos mdicos similares. Y globalmente la sistemtica seguida en Medicina refleja

conceptualmente los pasos con que se debe realizar la labor de Mantenimiento en equipos industriales.

La necesidad de una medicina preventiva y una labor de vigilancia se corresponde con la

necesidad de verificacin del estado de funcionamiento de los sistemas industriales.

Una vez detectado un sntoma de mal funcionamiento, es necesario un proceso de diagnstico

apoyado en un historial, que de ser defectuoso o inexistente dificultar la labor de deteccin del fallo y la

posibilidad de acertar con sus causas.

El proceso de diagnstico se apoyar tambin en datos instrumentales. La instrumentacin se

convierte en una poderosa ayuda, pero slo la correcta interpretacin de los datos por profesionales

cualificados garantiza un diagnstico adecuado. La instrumentacin ayuda pero no sustituye al

diagnstico.

Al diagnstico debe seguir el pronstico sobre la evolucin del mal funcionamiento detectado,

que llevar a un tratamiento o accin correctora.

El contenido y la estructura de este texto sobre tcnicas de Mantenimiento recoge esta filosofa

general, haciendo nfasis en la fase de diagnstico y tratamiento como temas fundamentales, pero

sentando tambin las bases tericas para el pronstico de la evaluacin del deterioro y la probabilidad de

fallo y recuperacin

. En este sentido, especialmente en el captulo 3 se plantean una serie de ejercicios numricos resueltos.

Pero solamente tras un trabajo personal del alumno quedarn asentados los conocimientos que permiten

abordar numricamente la fiabilidad, mantenimiento y disponibilidad de los sistemas. Adems alguno de

los ejercicios, ms completo y significativo, se presta a sencillas simulaciones, farragosas de incluir en un

texto, pero que mostrarn dos ideas importantes:

- Como en cualquier problema tcnico real, nunca hay una solucin nica, sino una diversidad de

soluciones tcnicamente posibles entre las que el ingeniero debe elegir empleando su buen

criterio.

- Definiendo criterios de optimizacin (en este caso seguridad, disponibilidad o econmicos )

siempre es posible explorar soluciones que mejoren la situacin, tendiendo hacia el optimo

buscado.

Una ltima consideracin en el sentido de insistir, como se dijo en el Prlogo, en que no se pretende

recoger en su totalidad los distintos aspectos tecnolgicos ligados al Mantenimiento y a los que no puede

darse cabida en la necesaria brevedad de estas pginas sin convertir el texto en excesivamente farragoso,

lo que sera razonable para la formacin especfica de tcnicos en mantenimiento, pero no para cubrir los

objetivos de la asignatura impartida con el apoyo de este libro.

1

1

.

.9 9

.

. C Co on ns si id de er ra ac ci io on ne es s f fi in na al le es s. .

1 19 9

Mantenimiento de Mquinas

INTRODUCCIN

1 1. .1 1. .- - R Re ef fe er re en nc ci ia a. . J J. . K Kn ne ez ze ev vi ic c, , M MA AN NT TE EN NI IB BI IL LI ID DA AD D, , I IS SD DE EF FE E, , 1 19 99 96 6, , p p g g. . 1 17 79 9. .

Un estudio en profundidad, promovido por la Federal Aviation Agency, para obtener una mejor

prediccin de fallos, dio lugar a un manual de evaluacin del Mantenimiento conocido por MSG-1, que se

aplic con xito en el Boing 747.

Un desarrollo posterior (MSG-2) se aplic al Lockheed 1011, Douglas DC 10, Airbus A-300,

Concorde y varios aviones militares.

La edicin MSG-3 es comnmente aceptada para programas de Mantenimiento de aviones en

todo el mundo.

Con ello ha descendido bruscamente ao tras ao el nmero de accidentes por milln de

despegues y adems, por ejemplo, en el Boeing 747 se emplean actualmente solo 66.000 horas-hombre de

Mantenimiento para las primeras 20.000 horas de vuelo, cuando un avin ms pequeo y menos

complejo, como el DC-8, necesitaba 4 millones de horas-hombre, antes de utilizar esta tcnica.

1 1. .2 2. .- - R Re ef fe er re en nc ci ia a. . J J. . K Kn ne ez ze ev vi ic c, , M MA AN NT TE EN NI IB BI IL LI ID DA AD D, , I IS SD DE EF FE E, , 1 19 99 96 6, , p p g g. . 2 27 7. .

En Chicago, un motor de un DC-10 se desprendi debido a fatiga en una fijacin de motor

agrietada, producida a causa de mtodo incorrecto de izado. Tras el accidente, el DC-10 impact sobre su

cola despus del despegue y se estrell en un aparcamiento de caravanas, matando a los 272 ocupantes y a

dos personas en tierra. Otros tcnicos de mantenimiento de DC-10 dijeron que haban usado el mismo

mtodo. Uno de ellos escuch incluso un ruido agudo de agrietamiento en la estructura, pero no se decidi

a comunicarlo.

1 1. .3 3. .- - R Re ef fe er re en nc ci ia a. . I Ib b d d. ., , p p g g. . 2 27 7. .

La incorrecta insercin de unos detectores de partculas en el aceite, sin instalar las juntas tericas

necesarias, produjo el fallo completo de un motor en un TriStar. Se haban presentado previamente 12

fallos similares en la misma compaa area, siete de las cuales obligaron a efectuar

aterrizajes no programados. Esto fue un tpico caso de desidia y autosuficiencia del personal de

mantenimiento.

1 1. .4 4. .- - R Re ef fe er re en nc ci ia a. . I Ib b d d. ., , p p g g. . 2 27 7. .

La lectura incorrecta de una varilla medidora, efectuada en galones en vez de litros, caus el fallo

completo de un motor del Boeing 767. Es otro caso tpico que se puede aadir a la lista de accidentes

relacionados con el mantenimiento, que podran no haberse producido informando adecuadamente. Pero

quin admitira ante su jefe que ha confundido galones con litros?.

1

1

.

.1 10 0

.

. A An n c cd do ot ta as s s si ig gn ni if fi ic ca at ti iv va as s. .

2 20 0

Mantenimiento de Mquinas

INTRODUCCIN

1 1. .5 5. .- - R Re ef fe er re en nc ci ia a. . I Ib b d d. ., , p p g g. . 8 87 7. .

Exigencias de seguridad para Sistemas de Propulsin en aviacin desde 1982 a 1991.

RIESGO FALLOS / 10

8

HORAS

Fugas de alta 3,6

Incendio 0,3

Desprendimiento del motor 0,2

1 1. .6 6. .- - R Re ef fe er re en nc ci ia a. . I Ib bi id d. ., , p p g g. . 4 41 1. .

Un anlisis de los accidentes de aviacin civil ms graves, como consecuencia de la realizacin

no satisfactoria de tareas de mantenimiento, muestra que entre 1981-85 hubo 19 fallos asociados al

mantenimiento que costaron en total 923 vidas. El mayor accidente tuvo lugar el 12 de agosto de 1985,

cuando el Boeing 747, propiedad de JAL, sufri una descompresin debido a fatiga en una mampara

montada inadecuadamente, con la muerte de 520 personas.

El mismo anlisis muestra que durante 1986-90, hubo 27 fallos asociados al mantenimiento, que

se cobraron 190 vidas. La ms trgica fue la cada del DC-10 de United Airlines, en 1989, cuando la fatiga

en el segundo motor caus un fallo completo de los sistemas hidrulico y de control de vuelo, con la

prdida de 111 vidas.

1 1. .7 7. .- - R Re ef fe er re en nc ci ia a. . I Ib bi id d. ., , p p g g. . 2 24 4- -2 26 6. .

Un anlisis del tiempo empleado en revisiones y reparaciones en 12 modelos de distintas marcas

de automviles, para 120.000 Km. de recorrido (equivalentes a un perodo de 3 aos) da unas

disponibilidades medias superiores al 99%, con tiempos medios de revisin de 2,5 horas y de sustitucin

de piezas que van entre 0,3 y 4,5 horas segn el tipo de repuesto.

Evidentemente una mala gestin del Mantenimiento (colas en el taller, falta de repuestos, etc.)

puede alterar en la prctica este valor terico de la disponibilidad de forma sustancial.

1 1. .8 8. .- - R Re ef fe er re en nc ci ia a. . I Ib bi id d. ., , p p g g. . 2 24 4. .

El peridico britnico Daily Mail informaba el 13 de Diciembre de 1990, en el artculo titulado

Los aos desperdiciados por nuestros buques de guerra, amarrados en los muelles, que una

investigacin realizada por miembros del Parlamento Britnico revel que: una fragata o un destructor

emplean en mantenimiento ocho aos de los 22 de su vida media, y slo la mitad de los restantes 14 aos

se emplean en la mar.

2 21 1

Mantenimiento de Mquinas

INTRODUCCIN

1 1. .9 9. .- - R Re ef fe er re en nc ci ia a. . J J. . K Kn ne ez ze ev vi ic c, , M MA AN NT TE EN NI IB BI IL LI ID DA AD D, , I IS SD DE EF FE E, , 1 19 99 96 6, , p p g g. . 2 23 3. . y y

M MA AN NT TE EN NI IM MI IE EN NT TO O, , I IS SD DE EF FE E, , 1 19 99 96 6, , p p g g. . 2 23 3. .

Tras 22 aos de servicio, el primer Boeing 747 de PanAm:

gast 21.000 neumticos;

us 350 sistemas de frenado;

incorpor ms de 125 motores;

sufri cuatro reposiciones del compartimento de pasajeros y de los lavabos;

consumi 806.000 horas-hombre de mantenimiento;

fue sometido a inspecciones estructurales por fatiga del metal y corrosin, que han

necesitado ms de 9.800 radiografas; y

sufri 5 reposiciones del revestimiento metlico en su estructura, alas y fuselaje.

Para el conjunto de una flota de cuatro compaas, en el B747 (que entr en servicio en 1970) el

Coste de Mantenimiento supuso un 24% de los costes operativos. En su sucesor, el B757 (que entr en

servicio en 1982) el ndice baj al 17%.

Las compaas areas de EE.UU. invierten un 11% de sus gastos operativos en Mantenimiento.

En el sector militar el coste de Mantenimiento de aviones y equipos auxiliares se elevan al 30%

del coste total del ciclo de vida.

1 1. .1 10 0. .- - R Re ef fe er re en nc ci ia a. . J J. . K Kn ne ez ze ev vi ic c, , M MA AN NT TE EN NI IB BI IL LI ID DA AD D, , I IS SD DE EF FE E, , 1 19 99 96 6, , p p g g. . 2 29 9. .

La industria manufacturera britnica, segn un informe del Departamento de Comercio e

Industria, gasta un 3,7 % de su cifra de ventas en Mantenimiento directo de bienes de equipo.

2 22 2

Mantenimiento de Mquinas

INTRODUCCIN

2.1. GENERALIDADES 23

2.2. CLASIFICACIN DE LAS CAUSAS DE FALLO. 24

2.3 CAUSAS INTRNSECAS. Ejemplos. 25

2.4 CAUSAS EXTRNSECAS. Ejemplos. 26

2.4.1. Fallos infantiles 27

2.5 BASES PARA EL CALCULO DE LA Posibilidad de Fallo. 28

2.5.1. Modelo general de comportamiento 28

2.6 EVALUACIN DE LA Posibilidad de Fallo. 30

2.6.1. Truncado de datos 31

2.6.2. Ensayos de vida acelerada 31

2.6.3. Cribado 33

2.6.4. Manuales para la evaluacin 33

2.7 ESTRATEGIA SEGN TIPO DE FALLO. 35

2.7.1. Razones para un Mantenimiento Predictivo 35

2.7.2. Razones para un Mantenimiento Correctivo 36

2.7.3. Razones para el rodaje 37

2.7.4. Ejemplo: caso de los Automviles 37

1.8. Ancdotas significativas 39

T

T

e

e

m

m

a

a

-

-

2

2

C Ca au us sa as s y y P Po os si ib bi il li id da ad d d de e f fa al ll lo o

2 23 3

CAUSAS Y POSIBILIDAD DE FALLO Mantenimiento de Mquinas

Para que se produzca un fallo en un sistema, ste debe alcanzar un determinado nivel de deterioro

que impida su adecuado funcionamiento. El deterioro del sistema se producir a lo largo del tiempo, unas

veces lenta y progresivamente, y otras en forma brusca, dependiendo de las causas que lo originan. El

anlisis y sistematizacin de estas posibles causas constituye un prerrequisito tanto para el estudio

conceptual de las tcnicas de Mantenimiento como para los planteamientos correctores prcticos sobre un

sistema real, ya que la posibilidad de fallo viene determinada por el tipo de causa que lo produce.

El conocimiento de las causas y posibilidades de fallo facilitar su deteccin, y por tanto el

diagnstico que llevar a determinar las acciones correctoras necesarias.

En este captulo se aborda de una forma general el tema de las causas que producen los fallos de

los equipos y productos industriales, y que por tanto son el objetivo de las acciones correctoras del

Mantenimiento. Se realiza inicialmente una clasificacin conceptual de las causas de fallo, lo que

permitir en captulos siguientes abordar los distintos procedimientos de anlisis de fallos, y que adems

establece el marco terico de actuacin por un lado del Mantenimiento Correctivo y por otro del

Predictivo.

Descendiendo al terreno tecnolgico se revisan una serie de ejemplos tpicos de causas de fallo.

Dado el mbito de esta asignatura, los ejemplos citados se centran fundamentalmente en el rea de la

Ingeniera Mecnica a la que, por otro lado, pertenecen gran parte de los equipos empleados en la

fabricacin y muchos de los productos industriales.

Finalmente se seala que hay, en los modelos tecnolgicos empleados en el diseo mecnico, una

amplia base estadstica utilizable para la evaluacin de la fiabilidad, disponibilidad y mantenibilidad de

equipos y productos tal como se describe en el captulo 3.

2

2

.

.1 1

.

. - - G Ge en ne er ra al li id da ad de es s

CAUSAS Y POSIBILIDAD DE FALLO

2 24 4

Mantenimiento de Mquinas

El fallo de un sistema o elemento puede deberse a un conjunto de causas que podemos clasificar en

dos grandes grupos.

C Ca au us sa as s i in nt tr r n ns se ec ca as s d de e f fa al ll lo o, ligadas al propio funcionamiento del sistema, que produce un

deterioro progresivo de sus elementos constitutivos.

En sistemas fundamentalmente mecnicos este envejecimiento se deber a causas tales como

fatiga, desgaste, corrosin, alteracin del lubricante, etc., fenmenos todos ellos ligados al

nmero de ciclos de funcionamiento o al simple transcurso del tiempo.

Estudiaremos ms adelante algunos ejemplos de estas causas intrnsecas que producen fallos

deterministas. La bsqueda de este tipo de fallos en el sistema se debe abordar con una

estrategia de microdiagnstico. (Vase prrafo 4.3).

C Ca au us sa as s e ex xt tr r n ns se ec ca as s, o externas, las causas no ligadas al propio funcionamiento del sistema.

Puesto que estas causas no son en principio dependientes de los ciclos de funcionamiento del

sistema ni del transcurso del tiempo, su aparicin, desde el punto de

vista del sistema, es aleatoria y en la mayor parte de los casos producirn fallos aleatorios cuyo

anlisis estar ligado a una estrategia de macrodiagnstico. (Vase prrafo 4.3).

Las causas extrnsecas de fallo provienen de:

a) Sobrecargas fortuitas.

b) Operaciones inadecuadas.

c) Errores del proyecto en cuanto a

Diseo.

Fiabilidad de los datos de diseo.

Estimacin de propiedades de materiales y componentes.

Estimacin de las solicitaciones.

d) Errores de construccin en cuanto a

Fabricacin de componentes.

Materiales utilizados.

Ajustes y tolerancias.

Montaje.

Control de calidad.

e) Errores de Mantenimiento

Repuestos inadecuados.

Montaje inadecuado.

Operaciones inadecuadas.

El carcter aleatorio, desde el punto de vista del sistema, de estas causas extrnsecas de fallo,

hace que necesariamente deban ser evaluadas exclusivamente por procedimientos estadsticos.

Hay que tener en cuenta que los daos producidos por estas causas extrnsecas pueden acelerar la

aparicin de fallos deterministas. Por ejemplo una lubricacin defectuosa puede acelerar el desgaste de una

pieza. Adems una mala actuacin de Mantenimiento puede producir "fallos infantiles" sobre los elementos

sustituidos. La idea intuitiva de que una actuacin de Mantenimiento disminuye la probabilidad de fallo en el

futuro inmediato es desgraciadamente errnea y resalta la importancia de una buena operativa de

Mantenimiento.

Obsrvese que todo lo dicho en los prrafos anteriores es aplicable a elementos y sistemas de todo tipo

(mecnicos, hidrulicos, neumticos, elctricos, electrnicos, etc).

2

2

.

.2 2

.

. C Cl la as si if fi ic ca ac ci i n n d de e l la as s C Ca au us sa as s d de e f fa al ll lo o. .

2 25 5

CAUSAS Y POSIBILIDAD DE FALLO Mantenimiento de Mquinas

Estas causas intrnsecas, ligadas al propio funcionamiento del sistema, se ajustan

conceptualmente a una estrategia de Mantenimiento Predictivo, con tal de que el fenmeno de deterioro

progresivo sea suficientemente conocido y evaluable.

Un cambio en las condiciones de funcionamiento del sistema no obligan necesariamente en este

caso a un perodo previo de toma de datos antes de poder evaluar la probabilidad de fallo en las

nuevas condiciones o el tiempo estimado hasta avera en la nueva situacin, ya que hay afortunadamente

numerosos casos en que nuestros conocimientos tecnolgicos actuales permiten

este tipo de valoracin del deterioro progresivo. Por ejemplo, el avance progresivo en la comprensin del

comportamiento de los materiales hace posible que cada vez ms causas de fallo puedan estudiarse de

forma determinista.

En elementos muy frecuentes en los sistemas mecnicos, tales como engranajes o rodamientos, es

posible una determinacin bastante precisa de su vida til, debido al progresivo conocimiento del

comportamiento de los aceros en cuanto a la fatiga superficial. Existen formulaciones precisas que

permiten cuantificar esta vida til.

De la misma forma las teoras sobre el avance de grietas de fatiga en materiales sometidos a

solicitaciones cclicas permite evaluaciones bastante ajustadas de la vida til residual. As, tanto los daos

producidos en un eje en su funcionamiento normal, como los debidos a situaciones accidentales, pueden

evaluarse en forma de dao acumulado a lo largo del tiempo.

Desde hace no muchos decenios disponemos de formulaciones que permiten evaluar el desgaste

de los sistemas mecnicos. Este es un caso arquetipo de causa intrnseca de fallo, ya que est

omnipresente en cualquier equipo o instalacin, y es uno de los factores de envejecimiento progresivo en

las mquinas. Los modelos de evaluacin del desgaste pueden por tanto servir de ejemplo de los recursos

tecnolgicos de los que actualmente disponemos para plantear un Mantenimiento Predictivo sobre bases

cientficas.

En cualquier libro de Diseo de Mquinas podemos encontrar modelos como los citados, con que

evaluar el deterioro progresivo de elementos mecnicos sobre bases tecnolgicas slidas. En este sentido

la Ingeniera Mecnica ofrece sin duda el mayor conjunto de conocimientos que permiten disponer de

previsiones estadsticas de fiabilidad de elementos con los que abordar tericamente la planificacin de las

tareas de Mantenimiento, tal como se ver en el captulo 3.

Razones evidentes hacen que en los ltimos decenios haya habido un gran desarrollo en el estudio

del deterioro progresivo de los sistemas elctricos y electrnicos. Hasta los sistemas ms tpicamente

mecnicos (como los utilizados para el transporte: aviones, trenes, automviles, ...), incorporan cada vez

ms dispositivos electrnicos, de forma que, desde el punto de vista de Mantenimiento, su incidencia en el

sistema global se hace predominante. Equipos relativamente simples, como una lavadora, tienen como

parte fundamental accionamientos elctricos e incorporan automatismos electrnicos.

Los modelos existentes para evaluar la posibilidad de fallo de componentes elctricos y

electrnicos se basan en su mayor parte en consideraciones sobre el deterioro progresivo de los materiales

utilizados debido a reacciones de tipo electroqumico, regidas por la ecuacin de Arrhenius, que, como es

sabido, permite determinar la extensin de una reaccin qumica irreversible. Segn esto el deterioro de

los componentes elctricos y electrnicos es exponencialmente dependiente de su temperatura de

funcionamiento, y del voltaje utilizado.

Se ha comprobado que estos modelos permiten realizar predicciones adecuadas de las

posibilidades de fallo.

2

2

.

.3 3

.

. C Ca au us sa as s I In nt tr r n ns se ec ca as s. . E Ej je em mp pl lo os s

CAUSAS Y POSIBILIDAD DE FALLO

2 26 6

Mantenimiento de Mquinas

Estas causas extrnsecas, no ligadas al propio funcionamiento del sistema, se ajustan

conceptualmente a una estrategia de Mantenimiento Correctivo, y debe actuarse sobre ellas en cuanto se

detecten.

Ejemplos tpicos de estas causas (vase prrafo 2.2.e) son las ligadas a operaciones de

mantenimiento o reparacin inadecuadas. En muchos casos un montaje inadecuado de elementos rotativos

da lugar a la aparicin de vibraciones importantes que producen unas tensiones oscilatorias indeseables y

a un funcionamiento inaceptable del equipo.

El desequilibrado residual tras el cambio de neumticos, el descentrado de una polea en la

transmisin por correa de un ventilador o del pin de ataque del motor de arranque, la desalinaeacin

lineal o angular entre ejes acoplados, la lubricacin insuficiente de un cojinete , son casos que pueden

servir de referencia de cmo pueden evaluarse las repercusiones de montajes y manutenciones

defectuosas, y por tanto de las precisiones exigibles en las operaciones de mantenimiento.

El corte (o microcorte) en la alimentacin elctrica de un sistema electrnico puede producir su

fallo, del mismo modo que un error en su manejo por parte del operador.

Resulta difcil establecer modelos que permitan evaluar la posibilidad de estos fallos fortuitos,

pero parece lgico establecer una probabilidad independiente del nmero de horas (o ciclos) de operacin

del sistema, puesto que no se trata de fallos ligados a deterioro progresivo durante el funcionamiento.

Estos fallos fortuitos tienen conceptualmente relacin con el entorno del sistema por lo que Cox

ha propuesto establecer un vector x de caractersticas que definen este entorno y evaluar su repercusin en

el fallo a travs de otro vector , de tal forma que un nico nmero dado por el producto escalar x . de

ambos vectores cuantifique la agresividad del entorno sobre el sistema a efectos de produccin de

fallos. La posibilidad de fallo se intensifica segn Cox a travs de un factor e

.x

, lo que se ajusta bien a

muchos resultados experimentales.

El modelo de Cox, aunque de difcil utilizacin prctica en muchos casos, tiene la ventaja

conceptual de indicar:

que la posibilidad de fallo permanece inalterada si no cambian las caractersticas del entorno.

que el cambio de una variable de entorno tiene en general una repercusin exponencial

sobre la posibilidad de fallo. (Caso tpico, la temperatura en sistemas electrnicos, tal como

se ha justificado en el apartado anterior).

2

2

.

.4 4

.

. C Ca au us sa as s E Ex xt tr r n ns se ec ca as s. . E Ej je em mp pl lo os s

2 27 7

CAUSAS Y POSIBILIDAD DE FALLO Mantenimiento de Mquinas

2 2. .4 4. .1 1. .- - F Fa al ll lo os s i in nf fa an nt ti il le es s