Professional Documents

Culture Documents

Turnarea

Uploaded by

Tudorache BogdanOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Turnarea

Uploaded by

Tudorache BogdanCopyright:

Available Formats

PRELUCRAREA PRIN TURNARE

1. Consideratii generale

Turnarea - este metoda tehnologica de fabricatie a unei piese prin solidificarea unei

cantitati determinate de metal lichid, introdus intr-o cavitate de configuratie

corespunzatoare.

Turnarea este o metoda tehnologica care are la baza principiul fizic in virtutea caruia

orice lichid ia forma vasului ce il contine.

Avantaje

1) - se realizeaza piese de geometrie complexa la preturi reduse in raport cu

piesele obtinute prin alte metode;

2) - accesibilitate ( se poate asimila cu costuri minime si nu necesita mana de

lucru inalt calificata );

) - se preteaza la mecanizare si automatizare;

Dezavantaje - compactitate, structura si rezistenta mecanica redusa a pieselor obtinute

prin acest procedeu;

!tatistic "# - $#% din totalitatea pieselor utilizate se obtin prin turnare (spre

exemplu ""% la subansamblele tractorului).

&ezvoltarea sectorului de turnatorie conduce la micsorarea sectorului de

prelucrari prin aschiere , deoarece prin cresterea preciziei de turnare adaosurile de

prelucrare devin mai mici si ponderea prelucrarilor ulterioare turnarii scade.

Teoria turnarii studiaza urmatoarele probleme'

- proprietatile metalelor in stare lichida;

- solidificarea pieselor turnate;

- hidraulica turnarii;

- proprietatile materialelor de formare;

- proiectarea si executia formei de turnare;

&intre proprietatile metalelor in stare lichida in procesele de turnare intervin

in mod direct fluiditatea si tensiunea superficiala.

(a temperatura de turnare, metalele lichide prezinta o vascozitate de 1," ) ori

mai mare decat a apei. *ascozitatea este influentata de '

- temperatura metalului lichid ( in mod normal este de "# ) 1## + peste

temperatura de topire. (imita superioara nu trebuie depasita deoarece riscam arderea

elementelor de aliere , cu consecinte asupra caracteristicilor mecanice ale piesei obtinute

prin turnare.);

- compozitia chimica;

,rocesul cristalizarii primare a materialului turnat are o importanta hotaratoare pentru

calitatea piesei si in primul rand pentru proprietatile mecanice ale acesteia. -resterea

rezistentei mecanice rezulta din micsorarea dimensiunilor grauntilor, conditie care se

obtine din marirea artificiala a numarului germenilor de cristalizare prin introducerea

in masa metalului lichid a unor cantitati mici de substante numite modificatori (-a, !i,

.l, /g).

*iteza de solidificare se poate defini ca viteza de deplasare a frontului de

cristalizare in interiorul masei de lichid topit.

0data cu marirea vitezei de solidificare se imbunatatesc rezistenta si plasticitatea.

Proprietatile de turnare ale metalelor si aliajelor

,roprietatea tehnologica a materialului metalic de a se turna in piese se numeste

turnabilitate.

,roprietatile fizice care influenteaza turnabilitatea sunt'

1) Fuzibilitatea - proprietate a materialelor metalice de a trece in stare

lichida. /etalele si alia1ele care se topesc la temperaturi 1oase se

numesc usor fuzibile. ,entru metalele usor fuzibile se folosesc

instalatii de topire simple, iar pret 222f"2c ul acestora scade.

2) Fluiditatea - proprietatea metalelor si alia1elor aflate in stare lichida

de a curge cu usurinta si de a umple forma in care sunt turnate.

,iesele cu pereti subtiri si contur complex se obtin numai din

materiale cu fluiditate ridicata.

) Tensiunea superficiala - forta care se exercita tangential la suprafata

lichidelor, datorita interactiunii dintre atomii de la suprafata

lichidului si cei din 1ur. -u cat tensiunea superficiala este mai mare,

cu atat calitatea suprafetei pieselor turnate este mai buna.

3n timpul procesului de solidificare in piesa turnata au loc fenomene secundare

care duc la formarea retasurilor, suflurilor, fenomene care se datoreaza in principal starii

de agregare si reducerii dimensiunilor la racire (contractie).

3. Structura ormelor turnate

,artile componente ale formelor de turnare sunt'

reteaua de turnare;

cavitatea formei;

maselotele;

Reteaua de turnare - reprezinta ansamblul canalelor care servesc la introducerea

metalului lichid in forma. 4a are ca scop sa asigure umplerea rapida a formei fara

distrugerea acesteia si sa favorizeze racirea uniforma si diri1ata a piesei turnate.

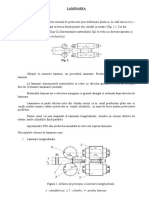

1 5 gura palniei

2 5 piciorul palniei

5 canalul colector

de zgura

6 5 canalele de

alimentare

7ig. 1. 8eteaua de turnare

4lementele componente ale retelei de turnare sunt '

1) Gura palniei de turnare - usureaza introducerea metalului lichid in cavitatea

formei preluand o parte din socul vanei de metal topit. &in punct de vedere

constructiv gura palniei se executa sub forma de palnie tronconica,

cupa sau bazin.

Cupa este folosita in cazul debitelor mari de lichid si este

prevazuta cu un prag pentru retinerea zgurei;

Bazinele sunt cupe de dimensiuni mari, cu o capacitate de "# -

9# % (uneori 1##% ) din volumul de metal necesar turnarii si

are dopuri la intrarea in piciorul palniei. !e aplica la turnarea

pieselor de gabarite mari.

7ig. *ariante constructive ale gurii palniei

2) Piciorul palniei de turnare - este un canal vertical, tronconic, care face legatura

intre gura palniei si colectorul de zgura. 4l se executa cu sectiunea tronconica

variabila, descrescatoare inspre punctul de alimentare.

3) Colectorul de zgura - are rolul de a retine zgura, impuritatile si de a asigura

patrunderea linistita a metalului in canalele de alimentare. ,entru a se retine

zgura colectorul trebuie sa aiba o lungime mare

ca sa permita ridicarea la suprafata a impuritatilor.

) Canalele de ali!entare - (unul sau mai multe) fac legatura intre colectorul de

zgura si cavitatea formei. !ectiunea transversala a acestora poate fi

dreptunghiulara, triunghiulara sau trapezoidala si mai rar circulara.

-alitatea unei piese turnate depinde in mod esential de corectitudinea

dimensionarii si executiei retelei de turnare.

,roiectarea retelei de turnare impune'

1) !tabilirea locului de alimentare cu metal a cavitatii formei

turnare directa;

turnare laterala;

turnare indirecta cu sifon;

2) stabilirea schemei de amplasare a canalelor;

) determinarea duratei de turnare;

6) calculul sectiunii elementelor retelei; Trebuie sa avem in vedere faptul

ca reteaua de turnare se inlatura dupa turnare si deci o retea de turnare

voluminoasa conduce la un indice de utilizare a metalului scazut , in timp ce o

retea de turnare subdimesionata poate conduce la inghetarea metalului topit si

deci la obtinerea unor piese incomplet turnate.

Cavitatea for!ei - asigura obtinerea piesei turnate la configuratia si dimensiunile

dorite.

,roiectarea geometriei cavitatii formei este o problema fundamentala in tehnica

turnarii.

-avitatea formei trebuie sa reziste presiunii dinamice a 1etului de metal lichid.

"aselotele - rezervoare de metal lichid, amplasate corespunzator sub forma de

prelungiri ale piesei turnate. 8olul lor principal consta in alimentarea cu metal lichid a

cavitatii formei pe durata racirii si solidificarii, in vederea compensarii contractiei

volumetrice.

-avitatea formei se umple cu metal lichid cu volum specific corespunzator

temperaturii de turnare, mai mare cu )12% decat volumul specific al metalului la

temperatura mediului ambiant.

&eci fara luarea unor masuri imediate va apare un deficit de material sub forma de

goluri de contractie numite retasuri.

,entru combaterea retasurilor trebuie asigurata solidificarea diri1ata a pieselor

turnate prin'

asezarea partii groase a pieselor in sus;

corecta dimensionare si amplasare a maselotelor;

,roblema retasurilor se pune in special la materialele cu coeficienti de contractie

ridicati' otel, fonte.

/aselotele au urmatoarele dezavanta1e'

creste consumul de metal ("-"#%);

mareste consumul de manopera pentru inlaturarea lor;

!. Clasiicarea procedeelor de turnare

3. &upa durabilitatea formei (numarul de turnari ce se pot efectua cu aceeasi

forma) '

1. forme temporare;

2. forme semipermanente;

. forme permanente;

33. &upa fortele care actioneaza asupra metalului topit'

1. statica

2. centrifugala

. sub presiune

Varietatea extrem de mare a procedeelor de turnare utilizate in prezent este legata de :

volumul productiei ( cantitatea de material turnata anual ) ;

caracterul productiei ;

numarul de repere ;

marimea seriei de fabricatie .

". Etapele undamentale ale procesului te#nologic de turnare

-iclul de fabricatie al unei piese turnate cuprinde urmatoarele etape '

1. ,roiectare tehnologica. 4ste etapa cea mai importanta , de ea depinzand

succesul intregului ciclu de fabricatie. .cum se concepe dimensiunea

normativa a procedeului tehnologic , succesiunea fazelor , ca si echipamentul

tehnologic de formare si miezuire.

2. -onfectionarea modelului, cutiilor de miezuri, rame de formare (constituie

echipamentul tehnologic).

. 4xecutarea cavitatii formei. #pecificitatea fiecarui procedeu te$nologic de

turnare consta in !odul de obtinere a cavitatii for!ei % restul etapelor fiind

co!une % indiferent de procedeul te$nologic de turnare adoptat&

6. 4laborarea materialului topit.

". Turnarea propriu-zisa.

9. -onstituirea piesei turnate.

$. &ezbatere. -onsta in extragerea piesei turnate constituite din cavitatea formei.

&aca forma este durabila , atunci dezbaterea se reduce la deschiderea formei si

extragerea piesei turnate. &aca forma este temporara , extragerea piesei

turnate presupune distrugerea acesteia.

:. 3ndepartarea retelei de turnare. !e realizeaza prin taierea canalelor de

alimentare , prin taiere fie cu flacara de gaze , fie prin aschiere.

2. -uratare. -onsta in indepartarea particulelor aderente la suprafetele piesei

turnate. 0peratia se poate realiza prin sablare cu alice , cu 1et de apa sub

presiune , manual sau in tobe rotative.

1#. -ontrolul tehnic de calitate (-.T.-.). ,resupune verificarea dimensionala , a

calitatii suprafetei , a compozitiei chimice , a caracteristicilor mecanice , a

structurii , a masei. 0rice abatere de la valorile nominale indicate in

documentatia de executie este considerata defect. 4fectele pieselor turnate

sunt standardizate.

11. 8emedierea defectelor de turnare. !e face prin diferite metode ce vor fi

detaliate in capitolele urmatoare.

12. Tratament termic primar. ;rmareste atat eliminarea tensiunilor interne ce apar

in timpul solidificarii si racirii , cat si obtinerea unei structuri cu graunti fini ,

urmare a recistalizarii.

*arietatea mare a procedeelor de turnare este conditionata de modul de obtinere a

cavitatii formei turnate, restul etapelor fiind identice.

Diferenta dintre diferitele procedee tehnologice de turnare consta in principal in modul de generare a

cavitatii formei , restul etapelor fiind aceleasi , indiferent de procedeul tehnologic utilizat. De aceea , in cele ce

urmeaza studiul diferitelor procedee tehnologice de turnare se va reduce in mare masura la modul de obtinere a

cavitatii formei .

$. Turnarea in orme temporare

7ormele temporare se confectioneaza din amestecuri de formare constituite din

materiale granulare refractare (nisipuri) , din lianti si materiale de adaos.

8ezistenta mecanica a acestor forme se obtine in urma indesarii granulelor

refractare invelite cu o pelicula de liant.

7ormele temporare se realizeaza din punct de vedere constructiv in doua variante'

cu pereti grosi ("# ) 2"# mm);

cu pereti subtiri (forme co1i, " ) 1" mm);

$.1. Turnarea in orme temporare cu pereti grosi

Turnarea in forme temporare cu pereti grosi reprezinta nu un procedeu tehnologic , ci o familie de

procedee tehnologice , deoarece confectionarea formelor temporare se realizeaza in mai multe moduri , fiecare

dintre ele efectuanduse cu utila!e specifice , deci constituinduse in procedee tehnologice distincte. Vom distinge

deci un procedeu tehnologic de turnare in forme temporare cu pereti grosi ale caror forme se obtin prin formare

manuala cu model in rame de formare , un altul la care formele se obtin prin formare manuala cu sablon in solul

turnatoriei , sau diferite procedee tehnologice de turnare in forme temporare cu pereti grosi obtinute prin diferite

metode de formare mecanizata , in functie de utila!ul utilizat.

Varietatea mare a procedeelor tehnologice de turnare in forme temporare este conditionata de echipamentul

tehnologic utilizat pentru formare si miezuire , de natura sursei de energie folosita pentru operatiile de indesare ,

demulare si asmblare a formelor , de locul unde se confectioneaza forma de turnare.

Dupa fiecare turnare , formele temporare se distrug in faza de extragere a piesei turnate.

A%antaje

,rocedeul permite obtinerea unei game largi de piese turnate din punct de vedere

al greutatii si configuratiei geometrice. 4l se preteaza in special pentru fabricatia

individuala si de serie mica.

&e'a%antaje

precizie mica;

calitate slaba;

proprietati mecanice inferioare ale metalului turnat;

consum mare de material pentru reteaua de turnare;

adaosuri de prelucrare mari;

3n ciuda dezavanta1elor prin acest procedeu se obtin :#% din totalul pieselor

turnate gravimetric.

3n vederea obtinerii cavitatii formei turnate prin acest procedeu tehnologic avem

nevoie de '

- echipament tehnologic pentru formare si miezuire;

- materiale pentru forme si miezuri;

Ec#ipamentul pentru ormare si mie'uire se compune din(

modele;

placi model;

sabloane;

cutii de miez;

rame de formare;

"odelele sunt dispozitive cu a1utorul carora se imprima in amestecul de formare

cavitatea formei corespunzator configuratiei exterioare a piesei de turnat.

/odelele se executa din lemn (9#-$#%) de esenta moale (pin, molid), de esenta

tare (tei, arin, par) sau din metal. /odelele din lemn rezista la 1## de formari manuale

sau 1### de formari mecanice. /odelele metalice se confectioneaza din aluminiu.

/odelele trebuie sa posede urmatoarele elemente constructiv-tehnologice, dintre care

ma1oritatea se regasesc si in piesa turnata'

planul de separatie asigura demularea si trebuie sa fie in numar

minim, cel putin 1;

inclinari - pentru usurarea demularii;

racordari - pentru a preveni aparitia fisurilor;

!arci - locasuri pentru montarea miezurilor;

adaosuri de contractie;

adaosuri de prelucrare;

7ig.. /arci de centrare

"n vederea recunoasterii cu usurinta a modelelor , datorita faptului ca o aceasi piesa turnata poate fi

obtinuta cu diferite alia!e cu diferiti coeficienti de contractie , acestea se vopsesc in diferite culori , dupa cum

urmeaza :

otel albastru ;

fonta rosu ;

marcile de centrare se vopsesc in negru;

alia!e neferoase galben sau lac incolor.

Placile model se obtin prin dispunerea unor semimodele metalice pe placi metalice ( din aluminium );

!abloanele sunt dispozitive sub forma de placi, cu contur bine determinat si care

supuse unor miscari de rotatie sau translatie genereaza in amestecul de formare

suprafetele interioare ale cavitatii formei. !e folosesc la serii de fabricatie mici si au o

precizie scazuta.

7ig. 6. !abloane de rotatie si de translatie

Ra!ele de for!are - sunt dispozitive metalice utilizate pentru sustinerea formelor

temporare cu pereti grosi. ,entru fixarea si centrarea ramelor se folosesc bolturi de

centrare. &e cele mai multe ori se obtin din constructii sudate.

15rama

superioara

25rama

inferioara

5suprafata

separatie

65maner

manipulare

"5guler

ghidare

95ti1a centrare

7ig. ". 8ame de formare

Cutiile de !iez - sunt dispozitive a caror configuratie corespunde golurilor sau

orificiilor din piesa de turnat si servesc la confectionarea miezurilor.

#entru piese cu configuratie simpla se executa un model, iar pentru piese cu configuratie complicata este

necesar sa se construiasca :

modelul propriuzis;

cutia de miez;

modelul retelei de turnare;

modelul maselotelor;

$olurile interioare ale piesei se obtin cu a!utorul miezurilor executate in cutii de miez. #entru a avea o

anumita pozitie in cavitatea formei, miezurile se aseaza in niste locasuri numite marci. %le sunt niste proeminente

pe conturul exterior al modelului.

/ateriale folosite pentru forme si miezuri sunt'

nisipuri;

lianti;

materiale de adaos;

'isipurile - sunt materialele de baza ale amestecurilor de formare. 4le au drept

principala componenta siliciul datorita proprietatilor lui refractare. 4le pot fi brute , cu

pana la "#% argila si spalate cu pana la #,2 ) 2 % argila.

(iantii - sunt materialele care adera la grauntii de nisip si fac legatura intre ei. 4i

asigura plasticitatea si rezistenta necesara a amestecului.

7ig.9. !tructura amestecului de formare

.ccelerarea proceselor naturale de disociere si uscare este posibila prin '

suflarea formelor si miezurilor cu -0

2

;

introducerea de ferosiliciu macinat in amestecul de formare;

scufundare in clorura de amoniu;

/ateriale de adaos cele mai frecvent utilizate sunt '

apa;

agenti de activare si accelerare a proceselor de intarire;

adaosuri pentru imbunatatirea caracteristicilor tehnologice;

,e cavitatea formei , inainte de a se inchide forma , se aplica un strat de vopsea

refractara.

*opselele refractare de turnatorie sunt suspensii de material refractar (grafit,

cuart) in apa, carora li se adauga melasa sau dextrina sau bentonita pentru marirea

stabilitatii.

.ceste vopseluri sunt de protectie sau de izolatie. !e aplica pe suprafata formelor

si miezurilor inainte de uscare.

,entru lipirea sau separarea formelor si miezurilor se utilizeaza cleiuri de

turnatorie.

,udrele de turnatorie sunt materiale antiaderente. 4le pot fi de izolatie sau

protectie.

,udrele de izolatie se presara pe suprafetele modelelor sau al cutiilor de miez

pentru a le izola de amestecul de formare (exemplu licopodiul).

,udrele de protectie se presara pe suprafetele formelor si a miezurilor crude

pentru a evita aderenta amestecului de formare la piesa turnata (exemplu grafit, talc, etc).

&mestecurile de formare se diferentiaza , din punct de vedere al compozitiei chimice , in amestecuri de

formare pentru fonta , otel sau alia!e neferoase.

.mestecuri de formare se folosesc pentru '

forme;

miezuri;

remedieri;

.mestecurile pentru forme se clasifica in

amestecuri de model

amestecuri de umplere

amestecuri unice

15cavitatea

formei

25retea de

turnare

5rame de

formare

65suprafatade

separatie

"5miez

95amestec

formare

$5maselote

:5marca de

miez

25canale

aerisire

7ig.$. !tructura formei de turnare

,rezentam mai 1os un exemplu de reteta de amestecuri de formare unice pentru obtinerea

unei piese turnate din otel in forme uscate

.mestec folosit

si regenerat

<isip spalat .rgila ;miditate

6# - :#% " - "#% 6 - 2% " - 9%

/etodele de confectionare a formelor pot fi '

manuale

mecanice

"etode !anuale = .proximativ 6#-9#% din volumul de munca necesar obtinerii pieselor

turnate se consuma pentru executarea formelor.

!e aplica la unicate si serie mica.

1. cu model in solul de turnatoriei;

2. cu sablon in solul turnatoriei;

. cu sablon in forme semipermanente;

6. in rame de formare cu model dintr-o bucata;

". in rame de formare cu model demontabil;

9. in rame de formare cu placa model;

$. in rame de formare cu sablon;

Formarea mecanizata

!pecific acestor metode este utilizarea placilor model si a amestecurilor de

formare unice.

,e masinile de format se executa mecanizat cele trei operatii principale ale

formarii si anume'

introducerea amestecului de formare in rame;

indesarea amestecului de formare;

extragerea modelului din forma;

.vanta1e

precizie mare;

reduc efortul fizic;

productivitate mare;

personal cu calificare redusa, de aici costul redus al manoperei;

&upa modul de indesare a amestecului, masinile de format se clasifica in '

1. /asini de format prin scuturare

2. /asini de format prin presare

. /asini de format prin aruncare

6. /asini de format prin suflare

". /asini de format combinate

/asini de format prin scuturare

3ndesarea amestecului se face sub actiunea fortelor de inertie ale granulelor de

nisip. !unt masini pneumatice. 3naltimea de cadere a pistonului este de # - :# mm, iar

frecventa scuturarilor este de 2"# lovituri > minut. ,entru formare sunt necesare # - "#

lovituri.

15traversa

25sabot

presare

5placa model

"5piston

cilindru

95cilindru

presare

$5rama

formare

1#5piston

115canal

admisie evacuare

7ig. :. !chema masinii de format prin scuturare

&ezavanta1e

socuri

constructie complicata a placii si a fundatiei masini

/asini de format prin presare

7ac parte din familia preselor pneumatice. &ozarea amestecului este asigurata

prin dimensionarea corespunzatoare a unei rame de umplere, asezata deasupra ramei de

formare.

15traversa

25sabot

presare

5rama

formare

"5cilindru

95rama

formare

$5placa model

7ig.2. !chema masinii de format prin presare

/asini de format prin aruncare

8ealizeaza indesarea prin proiectarea amestecului de formare, in straturi

succesive pana la umplerea formei.

-apul aruncatorului este fixat pe un brat articulat. !e foloseste pentru formarea

pieselor mari.

15model

25rama

formare

5amestec

formare

65cupa

"5carcasa

metalica

95banda

transportoare

7ig.1#. !chema masinii de format prin aruncare

/asini de format prin suflare

7unctioneaza pe principiul amestecarii aerului comprimat cu amestecul de

formare si proiectarii amestecului in cutia de formare.

$. Turnarea in orme temporare cu pereti su)tiri *orme coji+

-aracteristici

!e aplica in special pieselor mici, cu grad mare de complexitate, in turnatorii

specializate, in productia de serie mare si masa, la care costul relativ ridicat al

materialelor utilizate la formare este compensat de eliminarea unor operatiuni ulterioare

de prelucrare prin aschiere.

.vanta1ele metodei

reduce consumul de amestec de formare;

reduce manopera de formare si dezbatere;

imbunatateste calitatea pieselor turnate, intrucat permeabilitatea si

compresibilitatea formelor co1i sunt mai bune;

creste precizia si calitatea suprafetelor;

posibilitatea mecanizarii procedeului;

$.1. Te#nologia de conectionare a ormelor coji cu liant pe )a'a

de rasini termoreacti%e

.mestecul de formare este compus din nisip cuartos (granulatie #,1 ) #,2 mm),

praf de bachelita sau novolac (rasina termoreactiva, " - 2% ) ca liant si urotropina fin

macinata (#," - 1% ).

,lacile model, exclusiv metalice, se incalzesc la "## - $"# + ( in general la

temperaturi mai mari decat punctul de polimerizare). &atorita temperaturii ridicate a

placii model, rasina termoreactiva se topeste, polimerizeaza si se intareste ireversibil

legand grauntii de nisip intre ei.

,entru a impiedica aderarea amestecului la placa model se pulverizeaza pe aceasta

ulei mineral sau ulei siliconic.

?rosimea formei co1i este cu atat mai mare cu cat temperatura placii este mai

mare si durata de mentinere creste. 4a poate a1unge la 9 - 1# mm.

,entru omogenizarea co1ii ea este supusa dupa demulare unei calcinari la ""# -

9## +.

7ormele co1i se pot obtine prin urmatoarele metode ;

caderea amestecului termoreactiv pe placa model calda;

prin suflarea amestecului termoreactiv pe placa model calda ;

prin imersia placii model in amestecul de formare ;

!emiformele co1i astfel obtinute (care au si reteaua de turnare si eventual marci de

centrare) se asambleaza corespunzator solidarizandu-se cu scoabe elastice sau prin lipire

cu cleiuri adecvate. ,entru turnare formele mari se introduc in containere, iar spatiul

ramas se umple cu nisip. .ceste containere se introduc in cuptoare unde are loc

calcinarea , iar turnarea se face in forma calda , din urmatoarele considerente

- !e evita prezenta apei ( sau a altui lichid ) care in contact cu metalul topit poate

vaporiza instantaneu si produce o presiune care sa distruga forma si sa pericliteze

integritatea celor din 1ur.

- 7orma fiind calda viteza de solidificare si racire scade , cu consecinte benefice

asupra structurii ( se obtin graunti fini ).

- !e evita distrugerea formei , datorita diferentei foarte mari de temperatura dintre

forma si metalul topit.

7ig. 11. 7orme co1i obtinute prin caderea amestecului de formare

7ig. 1 . 7orme co1i obtinute prin suflarea amestecului de formare

$. Te#nologia de conectionare a ormelor coji cu modele usor u'i)ile

#articularitatea esentiala a acestui procedeu de formare consta in aceea ca operatia de demulare se

realizeaza prin scurgerea din forma a materialului modelului adus in stare lichida. "n consecinta este posibila

confectionarea unor forme de turnare fara suprafata de separatie, ceeea ce permite obtinerea unor piese turnate

de precizie ridicata ('(,)* mm) la care este exclusa in principiu necesitatea unei prelucrari mecanice ulterioare.

+el mai des modelele se executa din materiale ceroase (stearina ' parafina) prin presare in stare

pastoasa intro matrita. ,odelele din materiale ceroase au uneori atasata reteaua de turnare, iar alteori se

asambleaza in ciorchine la o palnie de turnare comuna.

#entru realizarea formei co!i ciorchinele se imersioneaza de - . ori in amestec de formare format din

*(/ praf de cuart si *(/ silicat de sodiu dupa care se presara nisip cuartos. &plicarea unui strat nou se face

numai dupa intarirea celui vechi. &ccelerarea proceselor de intarire a liantului se asigura prin imersionarea

ciorchinelui presarat cu nisip in solutie de clorura de amoniu.

Dupa obtinerea unei forme cu grosimea dorita, modelele fuzibile se indeparteaza din forma prin incalzire

in curent de aer sau apa.

0ormele co!i se usuca la 1*( *2* 3 si apoi se introduc in cutii metalice cu nisip si se calcineaza la 4)2*

4-)* 3 in cuptoare electrice. 0ormele se scot din cuptor cu cateva minute inainte de turnare, iar turnarea se

face in forme calde la 4((( 3. ,etoda asigura o mare precizie, dar este limitata de greutatea pieselor turnate.

5e toarna in formele co!i calde (aproximativ 4(((3) deoarece in acest mod se controleaza viteza de racire

(prin scaderea acesteia se amelioreaza structura piesei turnate si prin aceasta caracteristicile mecanice) si se

preintampina eventualele accidente ce ar putea fi cauzate de prezenta vaporilor de apa in cavitatea formei.

$.3. Turnarea in orme %idate

Turnarea in forme vidate reprezinta un procedeu de turnare statica in forme temporare. Deoarece

specificitatea acestui procedeu consta in modul de obtinere a cavitatii formei, (celelalte etape fiind identice cu cele

ale celorlalte procede tehnologice de turnare) in cele ce urmeaza vom detalia aceasta operatie.

"n vederea obtinerii cavitatii formei se utilizeza modele (din lemn sau metalice), rame de formare de

constructie speciala, amestec de formare din nisip fin fara liant sau materiale de adaos si folie de polietilena.

6ama de formare se umple cu nisip fin, peste care se aplica o folie de polietilena. +u a!utorul modelului

(prin apasarea acestuia) se imprima in nisip forma si dimensiunile acestuia. "n acest moment se cupleaza rama de

formare la o instalatie de vid, obtinanduse prin vidare cavitatea formei. "n mod analog se obtine si cealalta

semiforma.

Dupa turnare se recupereaza 7(/ din nisip.

#rocedeul permite obtinerea unor piese turnate in conditii de precizie dimensionala si de calitate a

suprafetei deosebite. De asemeni se reduc manopera de formare si de obtinere a amestecului de formare.

7ig. 16. !chema turnarii in forme vidate

Turnarea in forme vidate are urmatoarele avanta!e :

cost redus al materialelor de formare;

este nepoluanta;

productiva;

5e remarca necesitatea folosirii unor rame de formare de constructie speciala, prevazute cu orificii pentru

absorbtia aerului si cu site fine pentru a preveni absorbtia nisipului.

5e utilizeaza placi model metalice, care se incalzesc in vederea unei mai bune mulari a foliei de polietilena.

Dupa asamblarea si inchiderea formei se pastreaza vidarea la umplerea completa a formei si solidificarea

unei cruste de metal la partea exterioara a piesei. Vidarea favorizeaza o buna degazare a metalului turnat.

6.4. Turnarea de precizie cu modele gazefiabile din polistiren

+ a si alte procedee tehnologice de turnare , specificitatea acestuia consta in modul de obtinere a

cavitatii formei. "n 47*8 9arold 5hro:er patenteaza tehnologia de turnare in forme pline , fara demularea modelului

( cavit:less casting mold forma de turnare fara cavitate). Tehnologia patrunde in 6omania in anii ;8( prin

achizitionarea de la firma italiana 0&T& a unui robot de turnare cu patru posturi pentru pistoanele autoturismelor

<=T+"T , care utilizeaza tehnologia numita #<="+&5T #6<+%5 ( modele expandabile din polistiren expandabil ).

0ig. 4*. 6eprezentarea schematica a proceselor metalurgice la turnarea cu model gazeificabil

Vom expune in cele ce urmeaza principiul acestui procedeu , asa cum rezulta el si din figura 4*.

$eometria piesei turnate rezulta concomitent cu eliminarea modelului din polistiren din forma construita din

nisip uscat , fara liant. 5unt utilizate modele din polistiren expandat , vopsite , astfel incat crusta refractara sub

actiunea presiunii gazelor rezultate la termodistructia modelului mentin rigiditatea formei si pastreaza configuratia

cavitatii amprenta , evitand surparea nisipului. 5tratul de vopsea trebuie sa aiba si o oarecare permeabilitate astfel

incat sa asigure atat evacuarea corespunzatoare a gazelor rezultate prin descompunerea polistirenului , cat si

evitarea formarii de sulfuri exogene. >u exista un contact direct intre alia!ul lichid si nisip si nici intre metal si

polistiren. 5patiul ?D@poarta denumirea de ?volum de control ?si are o marime de aproximativ 4 mm. #entru

cresterea vitezei de gazefiere , in compozitia polistirenului expandat se introduc diferiti compusi care contribuie la :

cresterea vitezei de topire si de gazefiere al polistirenului ;

ruperea completa si rapida a legaturilor din lantul polistirenului in procesul de termodistructie.

Topirea totala a modelului are loc intrun interval scurt de timp 4,*A1 secunde. 6ezistenta la rupere a

alia!elor turnate prin acest procedeu tehnologic este superioara cu aproximativ */ celei a aceluiasi alia! turnat in

forma temporara cu model de lemn.

,odelele de polistiren se obtin in matrite prin umflarea granulelor de polistiren si sudarea intre ele. Daca

modelele sunt foarte complexe , ele se pot confectiona din bucati si asambla prin lipire.

<peratia de formare are trei etape principale :

4) &sezarea modelului centrat in cutia de formare ;

)) &coperirea modelului cu nisip uscat , fara liant :

-) "ndesarea nisipului in !urul modelului , pentru a realiza o mularea cat mai perfecta a nisipului pe suprafata

lui.

#entru formare , in locul perechii clasice de rame de formare se utilizeaza cutii metalice de tip container ,

cilindrice sau poligonale , care permit manipularea mecanizata. Dupa umplerea cu nisip a cutiilor se realizeaza

indesarea prin scuturare. #utem marii gradul de indesare al nisipului prin vidare.

Daca piesele turnate au si configuratie interioara se pot utiliza miezuri ( metalice sau nemetalice) , care se

incastreaza in prealabil in model , la operatia de expandare a granulelor de polistiren.

5e pot utiliza retele de turnare clasice. 0ata de procedeele de turnare ?clasice ?in forme temporare , acest

procedeu de turnare cu modele gazificabile din polistiren prezinta urmatoarele avanta!e :

4) >u apar bavuri in special in planul de separatie , datorita absentei acestuia , modelele fiind monobloc ;

)) =ipsa marcilor de centrare , ceea ce micsoreaza toleranta dimensionala si de pozitie ;

-) 5e elimina operatia de demulare ;

1) %limina lemnul din modelarii , scazand costurile de fabricatie ;

*) Dispare operatia de intarire a formei ;

.) #rocedeul se preteaza la automatizare.

&vand in vedere faptul ca fenomenele si legile proprii ale acestui procedeu difera de cele ale celorlalte

procedee tehnologice de turnare , procedeul poate fi asimilat in categoria celor neconventionale.

,. Turnarea in orme dura)ile *metalice+

3n raport cu turnarea in forme temporare, turnarea in forme durabile prezinta

urmatoarele avanta1e'

imbunatateste caracteristicile mecanice ale pieselor turnate cu 1# - #

%;

imbunatateste precizia dimensionala si calitatea suprafetelor turnate;

reduce cu "# - 9#% manopera de formare;

reduce consumul de materiale de formare;

asigura conditii mai bune de lucru;

&ezavanta1e

cost ridicat al formelor;

conductivitate termica ridicata a formei, ceea ce duce la inghetarea

rapida a metalului;

&in punct de vedere economic procedeul se 1ustifica numai la productia de serie

mare.

&in punct de vedere tehnologic exista urmatoarele probleme '

evacuarea aerului si a gazelor din forma (se construiesc canale de

aerisire si rasuflatori);

asigurarea unei corelatii intre temperatura de topire a materialului

care se toarna si temperatura de topire a materialului formei;

$.1. Turnarea in coc#ilie

Coc$iliile sunt forme metalice in care se introduce metalul lichid exclusiv sub

actiunea fortelor gravitationale.

-ochilele pot avea unul sau mai multe plane de separatie. ,rin acest procedeu se

pot turna si piese cu configuratie interioara folosind miezuri metalice. .limentarea cu

metal lichid a cochiliilor se asigura printr-o retea de turnare plasata in planul de

separatie. ,entru evacuarea gazelor sunt prevazute canale de aerisire cu diametrul de #,2

- #," mm.

,rincipalele faze ale turnarii in cochilie sunt '

1. ,regatirea cochiliei. !e asambleaza cochilia, eventual cu miezuri si se

acopera suprafetele care intra in contact cu metalul lichid cu un strat de

material refractar de #,1 - 2 mm. !e folosesc grafitul, argila, uleiurile

minerale, etc. !e preincalzeste cochilia la $" - $2" + pentru eliminarea

vaporilor de apa. 3n plus se urmareste micsorarea vitezei de racire a

metalului.

2. Turnarea metalului lichid.

. -onstituirea piesei turnate.

6. &ezbaterea prin dezmembrarea cochiliei.

". 3ndepartarea retelei de turnare si debavurarea.

3n productia de serie mare turnarea in cochilie se poate realiza mecanizat. ,entru

eliminarea unuia dintre defectele principale - dificultatea de a obtine piese cu pereti

subtiri - se recurge la presarea materialului lichid in cavitatea formei. !e obtine astfel

turnarea in cochilie cu matritare. 4ste de fapt un procedeu inrudit cu turnarea sub

presiune.

,. Turnarea su) presiune

(a turnarea pieselor mici, cu pereti subtiri, complexe, pentru a evita inghetarea

materialului topit in forma se recurge la presarea acestuia sub actiunea unei forte

exterioare.

,entru invingerea rezistentei opuse curgerii metalului lichid in reteaua de turnare

se aplica presiuni de pana la " ### atmosfere. *iteza de alimentare a matritei cu metal

lichid variaza de la #," m>s la 1"# m>s. ;na dintre problemele tehnologice ale procedeului

consta in eliminarea porilor (mai nou s-a incercat vidarea matritei).

/atritele se confectioneaza din oteluri aliate. /asinile folosite sunt prese

hidraulice (orizontale sau verticale). /atrita este calda ca si camera de compresie (uneori

poate fi si rece).

&ozarea materialului se face prin cantitatea de metal lichid cu care se alimenteaza

matrita. &ezbaterea se face automat cu aruncator.

7ig. 19. 3nstalatie de turnare sub presiune cu piston vertical

.vanta1e

productivitate mare

posibilitatea automatizarii

precizie dimensionala si calitatea suprafetei

se elimina prelucrarile mecanice ulterioare

&ezavanta1e

se aplica la serie mare

costuri mari ale matritei

-. Turnarea in orme metalice in miscare de rotatie *turnarea centriugala+

,rocedeul se caracterizeaza prin faptul ca in timpul turnarii si solidificarii

metalului, forma de turnare este antrenata in miscare de rotatie in 1urul unei axe

verticale sau orizontale.

4xista posibilitatea ca prin rotirea suficient de rapida a formei, combinata cu

racirea metalului lichid, sa se obtina un corp cilindric gol, avand o grosime neuniforma a

peretelui.

,rin acest procedeu se toarna piese de revolutie cu inaltime mica si diametru

mare.

&e asemeni se pot turna piese mici in afara axei de rotatie. ,iesele obtinute prin

acest procedeu tehnologic sunt compacte fara defecte de turnare.

3n cazul rotatiei in 1urul unei axe orizontale a unei forme partial umplute cu metal

lichid se pot distinge trei situatii caracteristice in functie de turatia @nA'

n5n

1

metalul lichid este imobil;

n5n

2

Bn

1

metalul lichid este antrenat prin frecare de catre

forma in rotatie;

n5n

Bn

2

metalul este supus miscarii de rotatie impreuna

cu forma de turnare tubulara;

7ig. 1$. !chema turnarii centrifugale cu ax vertical

Turnarea centrifugala cu ax orizontal se aplica la obtinerea pieselor tubulare cu

lungimi mari si grosimi mari.

7ormele de turnare folosite sunt metalice dar pot fi captusite cu amestec de

formare. -ele necaptusite se prote1eaza prin acoperire cu vopseluri refractare. &ezbaterea

pieselor este posibila datorita conicitatii interioare a formei. Turnarea se face in forme

incalzite. ,rincipala problema tehnologica este cea a dozarii materialului , doza1ul fiind

singurul mod de a asigura grosimea peretelui piesei turnate.

.vanta1e

economie de amestecuri de miez ;

economie de metal prin eliminarea retelei de turnare;

compactitate si proprietati mecanice superioare

&ezavanta1e

adaosuri de prelucrare mari;

cochila scumpa;

1.. Turnarea continua

!pre deosebire de toate procedeele de turnare prezentate anterior la turnarea

continua introducerea de metal lichid in cavitatea formei si extragerea piesei turnate se

efectueaza simultan fara intrerupere.

.ceasta este un procedeu tehnologic de mare productivitate prin care se obtin

piese de lungimi mari in raport cu sectiunea , cum ar fi barele si tevile.

3nstalatiile pentru turnare continua au ca element esential cristalizatorul. .ceasta

este o forma metalica cu pereti subtiri, racita intens prin circulatia apei. -avitatea formei

se obtureaza cu o placa, care prin constructia ei va constitui un dispozitiv de prindere al

capatului solidificat al produsului.

/etalul lichid se solidifica in contact cu peretii raciti. &upa solidificare el este

tras prin intermediul placii de baza si al unui sistem de role care-i imprima o miscare

continua cu o viteza corespunzatoare.

,roblema principala o constituie corelarea vitezei de racire cu cea de tragere.

-ristalizatorul se construieste din cupru si se acopera cu grafit pe suprafetele active.

,rocedeul se aplica mai ales la obtinerea semifabricatelor din alia1e neferoase.

&atorita tensiunilor interne ce sunt introduse de regimul de racire fortata se aplica

un tratament termic de detensionare.

1 5 cristalizor

2 5 cavitatea formei

5 placa de baza

6 5 role antrenare

" 5 piesa turnata

7ig.2#. !chema de obtinere a pieselor prin turnare continua

11. &eectele pieselor turnate si remedierea lor

#rin defect al unei piese turnate se intelege orice abatere de la forma, dimensiunea, masa, aspectul

exterior, compactitatea, structura, compozitia chimica sau proprietatiile fizicochimice ale alia!elor turnate.

+onform 5T&528)27 defectele pieselor turnate se simbolizeaza printrun caracter alfanumeric format

dintro litera si trei cifre.

=itera indica categoria de baza a defectului. #rima cifra indica grupa defectului. & doua cifra indica

subgrupa defectului, iar a treia cifra este specifica fiecarui defect.

De exemplu B4)) este simbolul suflurilor de colt.

+lasificare :

&C excrescente metalice;

BC goluri;

+C discontinuitati, crapaturi;

DC defecte de suprafata;

%C piesa turnata incomplet;

0C dimensiuni sau configuratii necorespunzatoare;

$C incluziuni si defecte de structura;

9C compozitia chimica,proprietati chimice si mecanice necorespunzatoare.

Metode de remediere se impart in - categorii.

1. ,etode de remediere cu materiale metalice a pieselor turnate din fonta si alia!elor neferoase grele.

,etode de remediere cu materiale feroase si conditii impuse pentru piesele turnate din otel.

3.6emedierea pieselor turnate cu materiale nemetalice. #rintre metodele de remediere enumeram: metalizarea,

supraturnarea, sudarea, lipirea tare, doparea, bucsarea, pastilarea, impregnarea, chituirea.

You might also like

- Obţinerea Pieselor Prin TurnareDocument69 pagesObţinerea Pieselor Prin Turnarenecromancer18No ratings yet

- Prelucrarea TablelorDocument21 pagesPrelucrarea TablelorRazvan Nita100% (2)

- Turnarea Sub Presiune 1 PDFDocument19 pagesTurnarea Sub Presiune 1 PDFAndreea Prodescu100% (3)

- Oteluri AliateDocument8 pagesOteluri AliateOana MihaiNo ratings yet

- Turnarea DefinitiiDocument6 pagesTurnarea Definitiimihai100% (1)

- Deformare Plastica La Cald PDFDocument6 pagesDeformare Plastica La Cald PDFPetre RareșNo ratings yet

- 03 - Proprietatile Si Incercarile Materialelor Metalice (Facultativ)Document8 pages03 - Proprietatile Si Incercarile Materialelor Metalice (Facultativ)RaduFlorinIonuţNo ratings yet

- 03a - Studiul Microstructurii Otelurilor CarbonDocument7 pages03a - Studiul Microstructurii Otelurilor CarbonIonut DamianNo ratings yet

- Cutite de StrungDocument11 pagesCutite de Strunglord_nikon_ctz100% (1)

- Tehnologia Materialelor - TurnareaDocument8 pagesTehnologia Materialelor - TurnareaBedivan IonNo ratings yet

- Prelucrarea Prin TurnareDocument11 pagesPrelucrarea Prin TurnareAna-Maria PopaNo ratings yet

- Turnarea CentrifugaDocument48 pagesTurnarea Centrifugajulieteeee79No ratings yet

- Selectia Materialelor Proiect An IIIDocument7 pagesSelectia Materialelor Proiect An IIICalin NacevNo ratings yet

- Materiale Scule AschietoareDocument3 pagesMateriale Scule AschietoareMihai Arsu0% (1)

- Proiect Proiectarea ProduselorDocument27 pagesProiect Proiectarea ProduselorCracanel Mihai-OctavianNo ratings yet

- Proiect ReductorDocument22 pagesProiect ReductordanacatalinaNo ratings yet

- Defecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriDocument28 pagesDefecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriCasey ColeNo ratings yet

- Laminarea SemifabricatelorDocument6 pagesLaminarea SemifabricatelorAnatolie Romanciuc100% (1)

- L1.1 - Instrumente de Masurat Cu VernierDocument9 pagesL1.1 - Instrumente de Masurat Cu VernierAdi GrigorasNo ratings yet

- Nisipuri Pentru Turnatorie Tot Fara Diacritice TotDocument106 pagesNisipuri Pentru Turnatorie Tot Fara Diacritice Totshallynna_mNo ratings yet

- Asamblari FiletateDocument70 pagesAsamblari FiletateAlexandra StanciuNo ratings yet

- AschiereaDocument30 pagesAschiereavictor_tutuianu_No ratings yet

- Turnarea CentrifugaDocument48 pagesTurnarea CentrifugaCorina Istrate100% (1)

- Operaţii Pregătitoare Aplicate Semifabricatelor În Vederea Executării Pieselor Prin Operaţii de Lăcătuşărie GeneralăDocument7 pagesOperaţii Pregătitoare Aplicate Semifabricatelor În Vederea Executării Pieselor Prin Operaţii de Lăcătuşărie GeneralăMihai Sorin100% (1)

- Proiect LaminareDocument8 pagesProiect LaminareMonik Ionela100% (1)

- Otelurile Si Fontele AliateDocument48 pagesOtelurile Si Fontele AliateCeausu Razvan Danut0% (1)

- Metalurgia PulberilorDocument26 pagesMetalurgia PulberilorJeny EneNo ratings yet

- Turnarea MetalelorDocument46 pagesTurnarea MetalelorMarco Beck100% (2)

- Flansa Antrenare Per OLC45Document11 pagesFlansa Antrenare Per OLC45Alina-Ionela GrigoreNo ratings yet

- Asamblari NedemontabileDocument35 pagesAsamblari NedemontabileAlexandra Elena100% (2)

- MatritareaDocument17 pagesMatritareaMaria JalbăNo ratings yet

- Corespondente OteluriDocument7 pagesCorespondente Oteluriiulian_cersanuNo ratings yet

- Prelucrarea Prin TurnareDocument23 pagesPrelucrarea Prin TurnareBereschi Bogdan0% (1)

- Sistemul de Simbolizare Alfanumerică Al FontelorDocument3 pagesSistemul de Simbolizare Alfanumerică Al FontelorCosmin MironicăNo ratings yet

- Laminarea Materialelor MetaliceDocument8 pagesLaminarea Materialelor MetaliceAlin Mihai100% (1)

- 2 Proiect de DiplomaDocument112 pages2 Proiect de Diplomavasile100% (1)

- Precizia Prelucrarii Mecanice A PieselorDocument28 pagesPrecizia Prelucrarii Mecanice A Pieselorgrigoremf100% (1)

- Tehnologia Materialelor CAPITOLUL 2Document35 pagesTehnologia Materialelor CAPITOLUL 2Ionut Radu100% (2)

- AjustajeDocument12 pagesAjustajepassatavf2004No ratings yet

- NITUIREADocument17 pagesNITUIREAApostol Paula100% (1)

- Tehnologii de Deformare Plastica La ReceDocument33 pagesTehnologii de Deformare Plastica La ReceTanase ConstantinNo ratings yet

- Surub SpecialDocument34 pagesSurub SpecialAcili Daniel100% (1)

- Roata DintataDocument45 pagesRoata Dintataid_maraNo ratings yet

- Magneziu - AliajeDocument17 pagesMagneziu - Aliajedumi_userNo ratings yet

- TrasareaDocument5 pagesTrasareaDana RomanNo ratings yet

- Tehnologia Forjarii Si MatritariiDocument2 pagesTehnologia Forjarii Si MatritariiMădălina ConstantinescuNo ratings yet

- Turnarea Sub Vid A Pieselor Complexe MetaliceDocument13 pagesTurnarea Sub Vid A Pieselor Complexe MetaliceDragoțel RamonaNo ratings yet

- Sapt.13.Prelucrarea FiletelorDocument11 pagesSapt.13.Prelucrarea FiletelorDogaru RazvanNo ratings yet

- Turnarea Cu Modele Usor FuzibileDocument6 pagesTurnarea Cu Modele Usor FuzibileGrosu MihaelaNo ratings yet

- MatritareDocument6 pagesMatritareAlexeIonutNo ratings yet

- Analiza MACRO PDFDocument6 pagesAnaliza MACRO PDFmougal100% (1)

- CarburareDocument6 pagesCarburareCristian NituNo ratings yet

- TM 3 TurnareaDocument15 pagesTM 3 TurnareaOvidiu B. CiprianNo ratings yet

- Curs 3 I CDocument3 pagesCurs 3 I CMircea VodaNo ratings yet

- Sinteza Turnare - Prel Deform Plast - Table PDFDocument11 pagesSinteza Turnare - Prel Deform Plast - Table PDFAndreea MunteanuNo ratings yet

- Determinarea Proprietatilor de TurnareDocument6 pagesDeterminarea Proprietatilor de TurnareOllyynNo ratings yet

- Turn AreDocument26 pagesTurn Aretheo69No ratings yet

- Automatizari În Procesul de TurnareDocument19 pagesAutomatizari În Procesul de TurnareCrina Mihaela AvramNo ratings yet

- Curs STM TurnareDocument5 pagesCurs STM TurnareiarrynaNo ratings yet

- Curs Nr. 3: Turnarea În Lingouri A Oţelurilor (Fig.2.10)Document6 pagesCurs Nr. 3: Turnarea În Lingouri A Oţelurilor (Fig.2.10)xTr - SilenTNo ratings yet