Professional Documents

Culture Documents

Automação Do Processo de Rebarbamento de Peças em Máquinas de Moldagem de Plástico Por Sopro

Uploaded by

Diego PiresOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Automação Do Processo de Rebarbamento de Peças em Máquinas de Moldagem de Plástico Por Sopro

Uploaded by

Diego PiresCopyright:

Available Formats

Automao Pneutrnica de

Mquinas: Sistema de Rebarbagem

Automtica de Peas Plsticas

Moldadas por Sopro.

Monografia submetida Universidade Federal de Santa Catarina

como requisito para a aprovao da disciplina:

DAS5511: Projeto de Fim de Curso

Rodrigo Barbosa Souto

Florianpolis, Abril de 2002

ii

Automao Pneutrnica de Mquinas: Sistema de

Rebarbagem Automtica de Peas Plsticas Moldadas por

Sopro.

Rodrigo Barbosa Souto

Esta monografia foi julgada no contexto da disciplina

DAS 5511: Projeto de Fim de Curso

e aprovada na sua forma final pelo

Curso de Engenharia de Controle e Automao Industrial

Banca Examinadora:

Prof. Augusto Humberto Bruciapaglia

Responsvel pela disciplina - Presidente

Dani Marcelo Nonato Marques

Tecnlogo em Mecnica de Preciso

Orientador da Empresa

Prof. Dr. Victor Juliano de Negri

Orientador do Curso

Prof. Jos Eduardo Ribeiro Cury

Avaliador

Patrcia Schaeffer, Debatedora

Matheus Lemes, Debatedor

iii

Aos meus Pais,

meus Irmos

Joo Henrique e Nayara e

a minha esposa Genice,

pelo amor e pacincia,

dedico este trabalho.

Amo muito todos vocs.

iv

Agradecimentos

Em primeiro lugar, agradeo minha famlia por prover os recursos

necessrios para o meu crescimento pessoal. Aos meus Pais pela educao moral e

profissional e pelo amor incondicional que sempre me deu a certeza de que tenho

um porto seguro para os dias tempestuosos. Aos meus irmos, pelo carinho e

companheirismo, que sempre foram fonte de fora em minha caminhada. A todos os

demais integrantes desta grande famlia, por contriburem, cada um ao seu modo,

para que eu chegasse at aqui.

Agradeo especialmente minha esposa Genice pelo amor, dedicao e

pacincia sem os quais, provavelmente, no chegaria to rpido ao ponto em que

estou no desenvolvimento da minha vida.

Aos meus irmos Wilmor Henrique e Christian agradeo por, a todo

momento, demonstrarem o real significado da palavra amizade.

Aos amigos e colegas de turma: Llian, Nirsan, T, Giuliano, Pedro, Douat,

Gabriela, Gracielle, Thyane, Glaison, Henrique, Gustavo, Rafael, Franz, Boeing,

Wiggers, Toco, llan, Rogrio, Somaggio, Cristiano, Mano, Espndola e Leandro,

agradeo pelo carinho e companheirismo.

Agradeo ao Prof. Dr. Victor Juliano de Negri pelo apoio e confiana na

realizao deste trabalho.

Agradecimento a empresa Brudden Equipamentos Ltda, na pessoa de seu

presidente, Sr. Takashi Nishimura, por acreditar nesta realizao.

Aos novos amigos, Dani Marcelo, Rodrigo Ravazzi, Marcelo, Jos Pereira,

Prof. Carlos, Paulo Mazuquelli, Roberto Onrio, Jeferson, Guinda, Marcos, Rodrigo

Coca, Bertolleti, Gomes, Eliton, Mrcio, Luiz Paulo, Milton, Guilherme, Sr. Jaques e

muitos outros no citados mas nem por isso esquecidos, agradeo o apoio recebido

na empresa durante a realizao deste trabalho.

Obrigado Senhor por mais esta realizao. Que este seu filho possa ser

merecedor de alcanar muitas outras ainda por vir.

v

No h f inabalvel seno aquela que pode encarar a

razo face a face, em todas as pocas da Humanidade.

(Allan Kardec)

vi

Sumrio

LISTA DE FIGURAS................................................................................................................. IX

LISTA DE TABELAS................................................................................................................ XI

SIMBOLOGIA.......................................................................................................................... XII

RESUMO................................................................................................................................. XIII

ABSTRACT.............................................................................................................................XIV

CAPTULO 1: INTRODUO....................................................................................................1

CAPTULO 2: PROCESSO DE MOLDAGEM POR SOPRO.....................................................6

2.1: INTRODUO......................................................................................................................6

2.2: HISTRICO.........................................................................................................................6

2.3: DEFINIO.........................................................................................................................6

2.4: DESCRIO DO PROCESSO.................................................................................................7

2.4.1: Extrusora ..................................................................................................................8

2.4.2: Sistema de formao do Parison .............................................................................9

2.4.3: Molde de sopro.........................................................................................................9

2.5: VARIAES DO PROCESSO............................................................................................... 10

2.6: MATRIAS PRIMAS........................................................................................................... 11

2.7: PREPARAO DE MQUINAS SOPRADORAS ....................................................................... 13

2.8: ASPECTOS DE SEGURANA.............................................................................................. 14

2.8.1: Temperatura elevada ............................................................................................ 14

2.8.2: Rudos ................................................................................................................... 14

2.8.3: Gases txicos. ....................................................................................................... 15

2.8.4: Partes mveis........................................................................................................ 15

2.8.5: Choques eltricos.................................................................................................. 15

2.8.6: Operaes ps-sopro............................................................................................ 16

2.8.7: Preveno de acidentes........................................................................................ 16

2.9: CONCLUSO ................................................................................................................... 16

CAPTULO 3: ESTUDO DE UM PROCESSO DE SOPRO CASO DA BRUDDEN

EQUIPAMENTOS LTDA....................................................................................................................... 18

3.1: INTRODUO................................................................................................................... 18

3.2: CARACTERSTICAS DA MQUINA ....................................................................................... 18

3.3: PERFIL DE OPERAO...................................................................................................... 20

3.4: LEVANTAMENTO DE PROBLEMAS E SUAS CAUSAS .............................................................. 22

3.5: CONCLUSO ................................................................................................................... 26

vii

CAPTULO 4: PROJETO DE UM SISTEMA DE EXTRAO E REBARBAGEM

AUTOMTICA PARA A MQUINA SOPRADORA PAVAN ZANETTI HDL 3.5L.............................. 27

4.1: INTRODUO................................................................................................................... 27

4.2: PROPOSTA DE SOLUO DOS PROBLEMAS........................................................................ 28

4.2.1: Sistema de extrao.............................................................................................. 29

4.2.2: Sistema de rebarbamento ..................................................................................... 29

4.2.3: Acionamento.......................................................................................................... 30

4.2.4: Controle ................................................................................................................. 31

4.3: LAYOUT DO DISPOSITIVO.................................................................................................. 31

4.4: PROJETO LGICO E ELTRICO.......................................................................................... 33

4.4.1: Esquema de instalao e eletropneumtico ......................................................... 33

4.4.2: Formulao verbal ................................................................................................. 36

4.4.3: Diagrama trajeto-passo ......................................................................................... 37

4.4.4: Diagrama funcional................................................................................................ 38

4.4.5: Diagrama lgico..................................................................................................... 42

4.4.6: Diagrama de contato ............................................................................................. 44

4.4.7: Esquema eltrico................................................................................................... 45

4.4.8: Consideraes finais ............................................................................................. 45

4.5: DIMENSIONAMENTO DOS COMPONENTES PNEUTRNICOS .................................................. 46

4.5.1: Cilindros................................................................................................................. 46

4.5.2: Vlvulas ................................................................................................................. 47

4.5.3: Sensores................................................................................................................ 48

4.5.4: Controlador ............................................................................................................ 48

4.5.5: Acessrios ............................................................................................................. 48

4.6: PROJETO MECNICO........................................................................................................ 48

4.6.1: Sistema de extrao.............................................................................................. 49

4.6.2: Sistema de rebarbagem........................................................................................ 51

4.7: DOCUMENTAO............................................................................................................. 52

4.8: CONCLUSO ................................................................................................................... 53

CAPTULO 5: AVALIAO DE RESULTADOS E EXPECTATIVAS DE OPERAO. ....... 54

5.1: INTRODUO................................................................................................................... 54

5.2: IMPLEMENTAO DO PROJETO ......................................................................................... 54

5.3: RESULTADOS OBTIDOS .................................................................................................... 56

5.4: EXPECTATIVAS DA OPERAO.......................................................................................... 57

5.5: CONCLUSO ................................................................................................................... 58

CAPTULO 6: CONCLUSES E PERSPECTIVAS................................................................ 59

BIBLIOGRAFIA: ...................................................................................................................... 60

viii

ANEXO 1 VISO GERAL DO AMBIENTE DE PROGRAMAO LOGO! SOFT-COMFORT

DA SIEMENS........................................................................................................................................ 61

ANEXO 2 EXEMPLO DE DESENHOS DO PROJETO MECNICO. .................................. 64

ix

Lista de Figuras

Figura 1 - Corte transversal de uma extrusora de rosca simples. Fonte:] WHELAN,

Tony. The Bekun Blow Moulding Handbook, London 1989, Edio em

portugus Fev/1999 Politeno Industria e Comrcio S/A....................................8

Figura 2 Diagrama de um cabeote de formao do Parison. .................................9

Figura 3 Vista do cabeote de trs bocais com os Parisons. .................................19

Figura 4 Vista da sopradora Pavan Zanetti HDL 3,5L. ...........................................20

Figura 5 Pulverizador manual S500 da Brudden Equipamentos Ltda. ...................21

Figura 6 Rebarbagem manual do recipiente do S500. ...........................................22

Figura 7 Dispositivo externo de extrao. ..............................................................24

Figura 8 Descarga das peas extradas do molde. ................................................25

Figura 9 Layout do dispositivo. Esquema da vista lateral com as dimenses da

mquina em milmetros. .....................................................................................32

Figura 10 Vista lateral da sopradora Pavan Zanetti. ..............................................32

Figura 11 Esquema de instalao do rebarbador automtico. ...............................34

Figura 12 Esquema eletropneumtico do rebarbador automtico..........................35

Figura 13 Diagrama trajeto-passo (baseado na VDI 3200). ...................................38

Figura 14 Diagrama funcional do sistema com a mquina sopradora....................40

Figura 15 - Diagrama funcional do sistema sem a mquina sopradora. ...................41

Figura 16 Diagrama lgico do sistema de rebarbagem automtico. ......................43

Figura 17 Diagrama de contatos do sistema de rebarbagem automtico. .............44

Figura 18 Esquema de ligao eltrica do sistemas de rebarbagem. ....................45

Figura 19 Vista em perspectiva da montagem do dispositivo de extrao. ............50

Figura 20 Esboo do sistema de fixao e rebarbagem. .......................................52

Figura 21 Ferramenta de extrao montada. .........................................................55

x

Figura 22 Painel de comando com CLP e terminal de vlvulas. ............................56

Figura 23 Sistema de extrao em funcionamento. ...............................................56

Figura 24 Aspecto externo da mquina aps a implementao do projeto. ...........57

Figura 25 Janela do ambiente de simulao. .........................................................61

Figura 26 Janela do ambiente de programao. ....................................................62

Figura 27 Corpo do apoio da garra de extrao. ....................................................64

Figura 28 Garra de extrao refrigerada a gua. ...................................................65

Figura 29 Corpo do carro da guia linear. ................................................................66

xi

Lista de tabelas

Tabela 1 - Lista dos principais termoplsticos utilizados na indstria de sopro. Fonte:]

WHELAN, Tony. The Bekun Blow Moulding Handbook, London 1989, Edio

em portugus Fev/1999 Politeno Industria e Comrcio S/A............................13

Tabela 2 Distribuio dos tempos das operaes da fabricao do S500. ............21

Tabela 3 Descrio da funo dos sensores de fim de curso. ...............................34

Tabela 4 Representaes utilizadas nos diagramas funcionais do rebarbador

automtico..........................................................................................................39

Tabela 5 Formulrio de relao entre fora, presso e dimetro de cilindros. .......46

Tabela 6 Relao de cilindros dimensionados. ......................................................47

Tabela 7 Relao de vlvulas dimensionadas. ......................................................47

Tabela 8 Relao de sensores dimensionados. .....................................................48

Tabela 9 Componentes do sistema de extrao de peas.....................................51

Tabela 10 Blocos lgicos utilizados na implementao dos sistema de extrao. .63

xii

Simbologia

CP

Controlador Programvel

CLP

Controlador Lgico Programvel

CAD

Computer Aided Design

Desenho auxiliado por computador

CAM

Computer Aided Manufacturing

Manufatura auxiliada por computador

EBM

Extrusion Blow Molding

Moldagem por extruso e sopro

IBM

Injection Blow Molding

Moldagem por injeo e sopro

3D

Trs dimenses

PEBD

Polietileno de baixa densidade

PEAD

Polietileno de alta densidade

PET

Polietileno tereftalato

PVC

Cloreto de polivinila

PEEL

Politer ster

S500

Pulverizador manual produzido

na Brudden Equipamentos Ltda.

PWM

Pulse Width Modulation

Modulao por largura de pulso

LED

Light emission diode Diodo emissor de luz

LCD

Liquid Crystal Display Mostrador de cristal lquido

PC

Personal computer Computador pessoal

Marca registrada

xiii

Resumo

Neste trabalho apresenta-se o projeto de um dispositivo para automao de

uma mquina de moldagem por sopro, instalada na empresa Brudden Equipamentos

Ltda. Os principais objetivos deste projeto so a garantia da segurana e o

crescimento da taxa de produtividade da mquina citada.

Destacam-se, neste trabalho, a utilizao das tecnologias de

eletropneumtica e dos comandos microprocessados, que tornam flexveis as

lgicas de controle, alm da utilizao de tcnicas de sistematizao de projeto que

auxiliam o projetista em suas atividades, acelerando o desenvolvimento e

promovendo a padronizao da documentao gerada.

xiv

Abstract

This work describes the project of an automation device for a blow molding

machine of Brudden Equipment Company, Pompia, Brazil. It has two main

objectives: to solve the security problems in the machine operation; and to increase

the performance of system.

Emphasis is given to the use of eletropneumatic technologies and to

microprocessed drives, as they make the control logics more flexible. There is also

the utilization of the systematization techniques that assists the designer in his tasks,

speeding up the project development and standardizing its documentation.

Captulo 1: INTRODUO

Ao primeiro contato com o cho de fbrica, na maioria das indstrias de

manufatura modernas, pode-se ficar maravilhado com a diversidade de dispositivos

e processos utilizados nos mais diferentes contextos fabris, mas em uma viso mais

atenta pode-se notar que um conceito inteiro se destaca quando falamos do

acionamento e controle dos equipamentos industriais; a pneumtica. Extremamente

prtica quanto utilizao e manuteno, as vantagens deste meio fabuloso de

transmisso de energia so muito bem definidas por [ 1 ], onde se destacam

algumas particularmente importantes no contexto deste trabalho; so elas:

O ar comprimido no txico e no causa problemas ao meio ambiente;

Energia facilmente armazenvel e transportvel;

Velocidade dos atuadores relativamente grande;

Fcil integrao com a microeletrnica;

Possibilidade de integrao com sistemas de automao e controle;

Padronizao e robustez dos componentes pneumticos;

Durabilidade e segurana;

Praticamente insensvel a mudanas de temperatura.

Existem tambm desvantagens citadas por [ 1 ], as quais destacam-se como

importantes as seguintes:

Desuniformidades de deslocamento do atuador quando as foras so

variveis;

Limitao das foras mximas de trabalho;

Rudos.

Estas e algumas outras vantagens e desvantagens no citadas aqui so

frutos de, basicamente, duas propriedades do ar, a baixa viscosidade e a alta

compressibilidade.

2

Para a automao industrial, duas das caractersticas citadas da pneumtica

so muito importantes: a integrao com a microeletrnica e a integrao com os

sistemas de controle e automao. Como j foi dito anteriormente, a pneumtica

uma soluo utilizada em larga escala no cho de fbrica, desde a sua forma mais

simples para acionamento manual de cilindros fixadores, at as mais complexas

onde os sistemas so combinatrios e/ou seqenciais com lgicas cada vez mais

complicadas. Esta complexidade crescente tornou os sistemas grandes, difceis de

projetar e prover manuteno, j que estamos falando de comandos puramente

pneumticos ou eletropneumticos com rels, amplamente utilizados no ambiente

industrial at o surgimento da microeletrnica.

Apesar de ainda existirem lgicas fixas construdas a partir de rels ou

mesmo utilizando os transistores vindos do surgimento da microeletrnica, esta

mesma microeletrnica promoveu uma revoluo no comando lgico de sistemas

industriais com o surgimento dos microprocessadores. Os microprocessadores

deram origem aos computadores pessoais e industriais e aos controladores

programveis (CPs) que, evoluindo para os controladores lgicos programveis

(CLPs), possibilitaram uma total flexibilidade de implementao de lgicas,

complexas ou no, e tornaram fcil sua manuteno e atualizao, o que diminuiu os

custos industriais devido a reduo dos tempos de mquina parada para a

manuteno.

Com as mudanas causadas pelo surgimento de componentes como os

CLPs, pela necessidade de se criar um meio de se projetar sistemas complexos

com mais facilidade e tcnica, visando diminuir os tempos de projeto e

consequentemente os custos, alm do desejo de se facilitar a integrao das mais

diversas tecnologias, surgiram algumas tcnicas para a sistematizao do projeto de

sistemas chamados por [ 1 ] de pneutrnicos e definidos por ele como:

Analogamente ao conceito da Mecatrnica no mbito da mecnica,

podemos definir a PNEUTRNICA como sendo a combinao dos recursos

tcnicos da pneumtica, da microeletrnica e da informtica, associada

promoo da melhor comunicao entre seus especialistas, visando a

obteno de solues otimizadoras e inovadoras no mbito dos projetos de

mquinas e de sistemas de produo.

3

As tcnicas de sistematizao citadas surgiram, ento, como um recurso

poderoso para engenheiros projetistas e tcnicos das mais diversas reas cujas

tecnologias contriburam para o surgimento e crescimento de novos conceitos como

a pneutrnica abordada aqui.

De acordo com [ 6 ] a integrao das diversas tecnologias em sistemas

complexos passa pela necessidade de se formar equipes de trabalho compostas de

profissionais chamados de especialistas, detentores do conhecimento especfico em

sua rea de atuao e dos integradores, que conhecem de forma mais superficial as

tecnologias envolvidas no projeto e so responsveis pela comunicao eficiente

entre os especialistas envolvidos. Desta maneira a sistematizao do projeto e

consequentemente a documentao gerada pelos diversos profissionais envolvidos,

atravs de modelos matemticos ou diagramas normalizados, pode ser

representada por modelos globais, centralizadores do sistema, que tornam o sistema

global mais legvel a todos.

Neste trabalho descreve-se o projeto de um sistema pneutrnico segundo a

metodologia descrita em [ 1 ] e abordada na disciplina EMC5467 Acionamentos

Hidrulicos e Pneumticos para Automao do curso de engenharia de controle e

automao industrial DAS CTC UFSC. O projeto consiste de um sistema de

extrao e rebarbagem automtica de peas plsticas moldadas

1

pelo processo de

extruso e sopro em uma mquina sopradora em funcionamento na BRUDDEN

Equipamentos Ltda, empresa do Grupo JACTO S/A sediada em Pompia SP.

O dispositivo objetiva a excluso do operador da mquina de atividades

potencialmente danosas sua sade e integridade fsicas, como as operaes de

extrao e rebarbagem manuais de peas, promovendo tambm o isolamento em

relao aos componentes perigosos como o molde. Com a segurana garantida, o

projeto permitir um aumento na taxa de produtividade a medida que permite a

diminuio dos tempos de processamento, sem o risco de acidentes.

1

Alguns termos como rebarbagem ou moldagem podem sofrer variaes quanto a

nomenclatura para rebarbamento e modelagem. Neste texto foram utilizadas as variantes de

nomenclaturas encontradas nas bibliografias citadas e deve-se entend-las como sendo todas

sinnimas umas das outras.

4

Neste projeto procurou-se atender s especificaes requeridas pela empresa

quanto segurana e produtividade, alm de tambm atender s expectativas a

respeito da atuao do engenheiro de controle e automao industrial, no sentido da

versatilidade e integrao de diversas tecnologias utilizadas no cho de fbrica,

principalmente no projeto de dispositivos automticos para a produo. Esta

expectativa se traduz, no caso deste trabalho, no projeto mecnico das ferramentas

envolvidas no dispositivo proposto, sendo necessrio o conhecimento de materiais,

elementos e processos mecnicos, alm de ferramentas de projeto como o CAD e o

CAM, conhecimentos estes abordados de maneira simples no curso de controle e

automao, mas que tornam relativamente fcil a adaptao do profissional diante

do problema.

Nos captulos seguintes encontram-se as informaes relevantes e os passos

que foram necessrios para o desenvolvimento deste projeto, dispostos da seguinte

maneira:

I. Captulo 2 neste captulo explicam-se de maneira simples, mas

objetiva, as principais caractersticas da moldagem por sopro, os tipos

e componentes de mquinas, principais matrias-primas utilizadas,

variaes do processo e os aspectos de segurana envolvidos;

II. Captulo 3 feito um estudo da moldagem por sopro no caso da

Brudden Equipamentos, caracterizando o tipo de equipamento

envolvido e descobrindo os problemas existentes e as causas destes

problemas;

III. Captulo 4 baseados nos problemas levantados no captulo 3, uma

soluo proposta e seu desenvolvimento descrito neste captulo,

explicando os passos do projeto segundo a metodologia utilizada;

IV. Captulo 5 so mostrados os aspectos da implementao parcial do

dispositivo, os resultados obtidos e as expectativas quanto operao

do sistema;

V. Captulo 6 neste captulo expressa-se as concluses sobre o trabalho

e seus resultados, alem de citar as expectativas para o futuro do

projeto na empresa.

5

Anexo a este documento esta uma viso geral sobre o ambiente de

programao utilizado neste trabalho, com as informaes pertinentes

compreenso do contedo dissertado.

Captulo 2: PROCESSO DE MOLDAGEM POR SOPRO

2.1: Introduo

Para melhor situar o trabalho no contexto do processo envolvido, este captulo

contm informaes simples e objetivas sobre o processo de fabricao de peas

plsticas moldadas por sopro. O aprofundamento e detalhamento, bem como a

explicao dos fenmenos fsicos envolvidos, esto descritos em [ 2 ], que a

bibliografia usada como base para esta explanao

2.2: Histrico

A moldagem por sopro originou-se na fabricao de vidro, e segundo [ 8 ], foi

uma tcnica criada pelos assrios no sculo I A.C e aperfeioada pelos egpcios

nesta mesma poca. A criao de vasilhames de vidro ocos utilizando o sopro vem

desde ento sendo utilizada por vidraceiros no mundo todo, manualmente ou

mecanicamente, em escala artesanal ou industrial.

Com o advento dos plsticos (polmeros), no demorou muito at se notar

que a mesma tcnica de sopro dos vidros poderia ser utilizada para a obteno das

mais variadas formas e tamanhos de peas plsticas, que hoje tem seu

desenvolvimento mais atrelado tecnologia dos materiais termoplsticos que ao

processo de sopro.

2.3: Definio

Segundo [ 2 ], a moldagem de materiais plsticos por sopro pode ser definida

assim:

Moldagem por sopro o processo para produzir artigos ocos fechados.

Este processo foi desenvolvido originalmente para a indstria de vidro, mas,

hoje em dia, utilizado extensamente na indstria de plstico, porm,

limitado a materiais termoplsticos como por exemplo, PE, PVC, PEEL etc.

7

Os dois principais processos para produzir componentes plsticos so a

moldagem por extruso (EBM) e a moldagem por injeo (IBM).

Neste trabalho, vamos nos ater ao sopro tipo (EBM), moldagem por extruso,

que o utilizado pela mquina em questo.

2.4: Descrio do processo

Neste processo a unidade de produo formada por trs partes:

Mquina extrusora (produtora de termo plstico fundido);

Sistema que forma uma mangueira com o plstico fundido;

Molde de sopro.

Os passos do processo so relativamente simples, sendo que talvez o mais

complexo e importante deles seja a produo da mangueira plstica chamada de

Parison.

O Parison, que pode ser produzido continuamente ou somente no momento

do sopro, depositado dentro do molde que fecha e permanece travado para que

ocorra o sopro. No caso contnuo, os tempos de sopro e resfriamento devem estar

sincronizados com o tempo de produo do Parison. Com o molde travado o plstico

soprado (inflado) atravs de um mandril, pressionado contra as paredes do molde

para adquirir forma e, por ltimo, retirado com a abertura do molde aps um tempo

de resfriamento. Muitas vezes o produto necessita de operaes de acabamento

como rebarbamento, impresso e etiquetagem por exemplo, e nestes casos esta

operao pode ser manual ou automtica.

As presses, foras e velocidades de sopro envolvidas dependem de um

grande nmero de variveis, tais como o material utilizado, temperatura do plstico

fundido, qualidade do acabamento superficial, espessura do produto e outras. Desta

maneira, os valores podem variar muito podendo chegar, por exemplo, a foras de

75 toneladas no fechamento do molde.

Os produtos de modelagem por sopro so de grande variedade sendo que a

grande maioria de recipientes como garrafas, frascos e jarras, podendo ser

produzido peas para brinquedos e bolas entre outros. O tamanho, a capacidade e a

forma destes produtos tambm so muito variveis, indo de pequenas embalagens

8

para alimentos de menos de meio litro at pranchas de surfe de 4 metros e tanques

de 10.000 litros de capacidade.

2.4.1: Extrusora

Segundo [ 2 ], o processo de extruso no caso da moldagem por sopro pode

ser definido como:

Extruso um processo de produzir um produto (ou extrudado) por forar

um material atravs de um orifcio ou ferramental. Na moldagem por sopro o

produto da mquina uma mangueira simtrica. Em alguns casos

mangueiras assimtricas esto sendo produzidas para alcanar uma

distribuio de parede determinada no produto, por exemplo, mangueiras

ovais.

A mquina extrusora um equipamento relativamente simples, composto

basicamente de funil alimentador, rosca sem fim, aquecedores, motor de

acionamento e ferramenta para a produo do extrudado. A Figura 1 representa um

corte simplificado de uma extrusora de rosca nica.

Figura 1 - Corte transversal de uma extrusora de rosca simples. Fonte:] WHELAN,

Tony. The Bekun Blow Moulding Handbook, London 1989, Edio em portugus Fev/1999 Politeno Industria e Comrcio

S/A.

9

2.4.2: Sistema de formao do Parison

O sistema de formao do Parison talvez seja a parte mais importante do

processo, sendo responsvel por fornecer a chamada pr-forma do produto final. O

sistema parte de um cabeote (Figura 2) que recebe o extrudado e o disponibiliza

para o molde de sopro na forma de uma mangueira uniforme ou de formas e

espessuras de parede diferentes de acordo com as necessidades do produto a ser

moldado.

Figura 2 Diagrama de um cabeote de formao do Parison.

2.4.3: Molde de sopro

O molde de sopro determina o formato do produto final, sua qualidade

superficial e de marcas de fechamento, alem das espessuras de possveis rebarbas

do ps-sopro. O molde pode conter encaixe de incertos para o produto, sistemas de

rebarbamento ou etiquetagem acoplados e at mesmo dispositivos de

preenchimento do produto da moldagem com o produto que ele deve acondicionar,

como por exemplo detergentes e leos minerais.

10

Os moldes de processos como o sopro ou a injeo de plstico so

componentes caros e de construo demorada, chegando facilmente a custos de

mais de US$ 20 mil, mesmo no caso de estruturas simples de duas ou trs

cavidades de produo.

2.5: Variaes do processo

Como j comentado anteriormente, o sopro pode ser feito por extruso (EBM)

ou injeo (IBM). No entanto, mesmo estas duas maneiras podem sofrer variaes

quem promovem mudanas e melhorias especficas para cada objetivo de trabalho.

Dentre as variaes dos processos de sopro pode-se citar, a ttulo de

exemplificao, as seguintes:

1. Extruso contnua;

2. Extruso intermitente cabeote com acumulador de material extrudado;

3. Injeo e sopro;

4. Co-extruso permite combinar materiais diferentes em um cabeote

especial e formar um Parison multicamada ou multifasetado;

5. Estiramento (stretch) injetado processo tpico para a produo de

garrafas PET;

6. Sopro em 3D tcnica recente onde o Parison manipulado por brao

rob para dentro do molde permitindo a formao de peas complexas.

As mquinas de extruso tambm podem sofrer variaes quanto a sua

concepo, podendo conter mais de uma extrusora paralela, dupla rosca de

extruso, cabeote com acumulador ou produtor de mais de um Parison

paralelamente para os moldes de mais de uma cavidade, entre outras variaes.

Muito importante tambm so os tipos de sopro por baixo do molde ou por

cima do molde, que provocam diferenas significativas no que diz respeito aos

sistemas complementares citados no item (2.4.3:) e em sistemas de extrao e

transporte das peas. No caso de sopro superior, as mquinas movimentam

lateralmente o molde, fechado e com a pr-forma instalada, do cabeote produtor

para um mandril de sopro superior obrigando a existncia de uma rea grande e livre

para a movimentao do molde. No caso do sopro inferior, o molde ou no se

11

movimenta ou movimenta-se somente na vertical entre o cabeote e o mandril de

sopro, o que diminui o espao de movimentao e, por conseqncia, o tamanho da

mquina, restringindo no entanto o espao disponvel para a adio de sistemas

auxiliares.

Como se pode notar, em todos os casos h vantagens e desvantagens e a

escolha do tipo de mquina depender muito das necessidades de cada empresa.

2.6: Matrias primas

No incio da utilizao do processo de sopro as tcnicas e os materiais

termoplsticos no eram muito desenvolvidos e as primeiras produes se deram

com a utilizao exclusiva de polietileno de baixa densidade (PEBD). Com o

desenvolvimento dos materiais pela indstria qumica, a moldagem por sopro passou

a utilizar uma larga gama de compostos, melhorando e dinamizando os resultados,

fazendo com que produtos deste tipo de fabricao atingissem varias reas da

industria alem das produtoras de simples recipientes.

Atualmente, componentes como o polietileno de alta densidade (PEAD)

dominam a industria de sopro e cada vez mais diferentes tipos de materiais atendem

as necessidades de industrias exigentes, como as alimentcias e os laboratrios

farmacuticos, que dependem de frascos com caractersticas especiais como

impermeabilidade, resistncia e que sejam feitos de material que no contaminem

do produto.

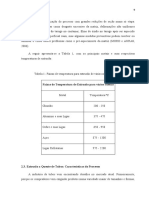

A Tabela 1 contm uma lista dos principais termoplsticos do mercado e as

abreviaturas utilizadas pelas indstria.

Nome Comum Abreviatura

Acetal POM

Acetal copolmero POM-K

Acetal homopolmero POM-H

Acrilato estireno acrilonitrila ASA ou AAS

Acrilato estireno acrilonitrila modificado ASA ou AAS

Acrilonitrila butadieno estireno ABS

Acrilonitrila estireno/ Polietileno clorinato ACS

Acrilonitrila estireno/EP(D)M borracha AES

Alfa metil estireno MAS

Butadieno estireno copolmero bloco BDS

Acetato de celulose CA

Acetato de celulose butrico CAB

12

Acetato de celulose propionato CAP

Nitrato de celulose CN

Copolmero de clorotrifluoretileno etileno ECTFE

Etileno vinil acetato EVA

Etileno vinil lcool EVOH ou EVAL

Etileno propileno fluorinato FEP ou TFE-HFP

Polietileno de alta densidade PEAD ou HDPE

Poliestireno de alto impacto HIPS ou TPS

Polietileno de baixa densidade PEBD ou LDPE

Metil metacrilato, estireno/polibutadieno MBS

Cloreto de polivinil plastificado PPVC ou PVC-P

Poliacrilonitrila PAN

Poliamida PA

Poliamida 6 ou Nylon6 PA 6

Poliamida 11 ou Nylon 11 PA 11

Poliamida 12 ou Nylon 12 PA 12

Poliamida 66 ou Nylon 66 PA 66

Poliamida 610 ou Nylon 610 PA 610

Polibutileno tereftalato PBT

Policarbonato PC

Policlorotrifluoretilen o PCTFE

Politer amido bloco PEBA

Politer ter cetona PEEK

Politer ster PEEL ou COPE ou YPBO

Politer amido PEI

Politer cetona PEK

Politer sulfono ou Polisulfono PES ou PSU

Polietileno de alta densidade PEAD ou HDPE

Polietileno linear de baixa densidade PELBD ou LLDPE

Polietileno de baixa densidade PEBD ou LDPE

Polietileno de mdia densidade PEMD ou MDPE

Polietileno de baixssima densidade VLDPE ou PE-VLD

Polietileno tereftalato PET

Polimetil metacrilato (acrlico) PMMA

Poliimidas PI

Polioximetileno ou Acetal ou Poliformaldeido POM

xido polifenileno (modificado) PPO ou PPO-M

Sulfeto polifenileno PPS

Sulfeto de polifenileno sulfonado PPPS

Polipropileno PP ou PPR

Polipropileno copolmero PP-K

Polipropileno homoplmero PP-H

Politetrafluoretileno PTFE

Polivinilacetato PVA ou PVAC

Polivinil lcool PVALC

Cloreto de polivinila PVC

Cloreto de polivinilideno copolmeros PVDC

Fluoreto de polivinilideno PVDF

Fluoreto de polivinila PVF

Estireno acrilonitrilo copolmero SAN

Estireno butadieno copolmero bloco BDS ou SBB

Polivinilcloreto sem plastificao UPVC ou PVC-U

Polipropileno modificado com borracha RRPP ou RMPP ou PP/EPDM

13

Polipropileno modificado com borracha TPO-XL

Estireno butadieno estireno copolmero bloco SBS

Copolmeros de tetrafluoretileno-etileno ETFE

Elastmero termoplstico TPE

Poliolefina termoplstica TPO

Poliolefina termoplstica com borracha TPO-XL

Poliuretano termoplstico TPR ou TPE

Borracha termoplstica TPR ou TPE

Copolmeros de Cloreto de Vinilideno VCA

Tabela 1 - Lista dos principais termoplsticos utilizados na indstria de sopro.

Fonte:] WHELAN, Tony. The Bekun Blow Moulding Handbook, London 1989, Edio em portugus Fev/1999 Politeno

Industria e Comrcio S/A.

2.7: Preparao de mquinas sopradoras

A preparao para o inicio da produo em mquinas sopradoras (setup)

normalmente mais demorada que complicada. Excetuando-se os perodos de

manuteno, mecnica ou eltrica, a preparao de sopradoras relativamente

simples mas muito demorada devido a algumas caractersticas peculiares.

As trocas de moldes exigem a utilizao de talhas pelo fato deles serem muito

pesados para serem movimentados manualmente. Mesmo com a talha, a regulagem

do posicionamento das partes do molde bastante delicada pois dela depende

muito a preciso do fechamento e por conseqncia a qualidade do produto. Com

um molde diferente tambm necessrio um ajuste do cabeote e do mandril de

sopro para que a matria prima seja depositada no lugar certo e soprada

corretamente.

Com o novo molde instalado muitas vezes o material tambm deve ser

substitudo por outro de caractersticas ou mesmo com cor diferentes e neste caso o

procedimento muito simples mas tambm demorado. O novo material alimentado

na mquina e usado para limpar o antigo produto sendo que uma mistura dos dois

plsticos extrada at que se obtenha somente o novo polmero. Dependendo da

diferena de cor e caracterstica entre os materiais, esta operao pode durar de um

a dois dias de extruso quase ininterrupta.

Com o molde instalado, regulado e a matria prima trocada a operao ainda

pode passar por ajustes de espessura de parede do produto, sincronia entre

extruso e sopro, preparao de dispositivos auxiliares, aquecimento inicial do

sistema e programao da operao do equipamento para o novo produto. Aps

14

estas atividades as sopradoras normalmente trabalham em ciclo contnuo

automtico, 24 horas por dia em turnos alternados de operadores, s parando

novamente em caso de quebras ou nova troca de ferramenta.

2.8: Aspectos de segurana

Embora a moldagem por sopro seja simples, o trabalho com mquinas

sopradoras pode ser considerado insalubre por vrios motivos. O operador de

mquinas sopradoras exposto a um ambiente de temperatura elevada, rudos de

motores e fluxo de ar comprimido, gases txicos, partes mecnicas mveis e de

grande fora e muitas vezes perigo de choques eltricos e trabalhos ps-sopro como

rebarbagem e triturao de refugos para reciclagem.

2.8.1: Temperatura elevada

No trabalho com as mquinas sopradoras o contato com partes com

temperaturas acima de 100C bastante comum pois muitas vezes necessrio,

por exemplo, guiar o Parison (que nada mais que plstico fundido) em direo ao

pino de sopro (mandril) e o operador geralmente faz este trabalho com as mos. Os

servios de ajustes e correes feitas durante a operao pelo prprio operador

quase sempre ocorrem prximo ou nos prprios equipamentos de aquecimento do

material plstico ou no cabeote de formao do Parison, todas partes com

temperaturas acima de 120C muitas vezes chegando a passar dos 200C

dependendo do polmero que se trabalha.

Assim sendo, no difcil encontrar operadores que j sofreram queimaduras

leves e at mesmo graves devido ao descuido ou desconhecimento dos

componentes do equipamento e a no utilizao de equipamentos de segurana

como luvas, por exemplo.

2.8.2: Rudos

O cho de fbrica j um ambiente ruidoso e a operao de sopro no foge a

regra. Motores eltricos, movimentao de moldes pesados e bicos injetores de ar

15

comprimido so os responsveis por um rudo incessante que pode causar danos

irreparveis aos rgos auditivos.

2.8.3: Gases txicos.

Na temperatura de extruso os plsticos tendem a se degradar por serem

materiais orgnicos, soltando gases de odor desagradvel e txico que podem

causar desde irritaes na pele e nos olhos at graves intoxicaes. O polmero

fundido pode vir a entrar em contato com partes muito quentes da mquina

provocando a incandescncia do material e o aparecimento de fumaa altamente

txica que no deve ser de modo algum inalada.

2.8.4: Partes mveis

O molde de sopro costuma ser uma pea bastante pesada pois preparada

para a exigncia de grandes foras no processo como no caso do seu fechamento, e

neste momento que ocorrem muitos acidentes. Embora as foras de fechamento

dos moldes de sopro sejam muito menores que dos moldes de injeo isso no

significa que elas no representam perigo em caso de prensagem de membros do

corpo humano. Tambm existe o perigo de choques (impactos) e prensagem quando

da movimentao do molde, tanto em mquinas de sopro superior quanto em

mquinas de sopro inferior.

Outros aspectos de perigo de acidentes com partes mveis podem ser

observados em dispositivos externos de extrao como garras manipuladoras e ate

mesmo na rosca de extruso que, embora esteja protegida dentro de um cilindro,

tem uma parte exposta logo abaixo do funil de alimentao e potencialmente

perigosa se tocada com as mo.

2.8.5: Choques eltricos

Menos comuns neste tipo de operao, os choques eltricos podem ocorrer

devido aos componentes de aquecimento da extrusora que so normalmente

resistncias eltricas de grande potncia envolvendo por isso grandes tenses e

correntes, alem de facas eltricas de corte da pr-forma que tambm possuem

resistncias deste tipo.

16

2.8.6: Operaes ps-sopro

As operaes ps-sopro nos produtos no so diretamente ligadas ao

processo de moldagem por sopro mas so bastante comuns. Atividades de

rebarbamento manual, triturao de refugos e usinagem de produtos trazem um

novo componente gerador de acidentes a medida que o operador de mquina

executa essas atividades em concorrncia com a operao da sopradora, que na

maioria dos casos trabalha em ciclo automtico com tempo determinado.

Este tipo de fato provoca uma fadiga de trabalho que muitas vezes

responsvel pelo descuido e, consequentemente, pelo acidente de trabalho ou, na

melhor das hipteses, pela danificao de partes caras do equipamento como o

molde.

2.8.7: Preveno de acidentes

Em todos os ambientes industriais a preveno de acidentes deve ser levada

a srio e no caso dos processamentos de plstico ela deve ter uma ateno especial

pelas caractersticas j citadas nos itens acima.

O treinamento de pessoal, a utilizao de equipamentos de segurana pelos

operadores de mquinas e operrios em geral, a manuteno preventiva de

mquinas e a adoo de normas internacionais de segurana, podem evitar muitos

acidentes com pessoal e gastos com consertos e tempo de mquinas paradas.

No caso da moldagem por sopro, a utilizao de mascaras para filtrar os

gases nocivos, protetores auriculares e luvas trmicas para evitar queimadoras j

ajudam na preveno de problemas. O ideal seria a automao de todo o processo

deixando para o operador somente o trabalho de preparao da mquina e o

controle de qualidade das peas prontas, isolando-o do espao do molde e cabeote

atravs de uma porta basculante e excluindo-o de trabalhos ps-sopro como

rebarbagem e usinagem manuais.

2.9: Concluso

Pode-se dizer que o processamento de plstico tornou-se de vital importncia

para o desenvolvimento industrial, sendo utilizado nas mais diversas reas da

17

industria indo desde a alimentcia e farmacutica, passando pelas qumicas e

automotivas e chegando at as de brinquedos, utenslios domsticos e de

construo civil.

As novas tecnologias de processo aliadas s de novos materiais transformam

este processo de fabricao em um importante aliado de projetistas que procuram

melhorar seus produtos e diminuir os custo, alem de manter crescente o nvel de

segurana das pessoas envolvidas na fabricao e consumo de produtos que tem

cada vez mais sua qualidade garantida.

Captulo 3: ESTUDO DE UM PROCESSO DE SOPRO

CASO DA BRUDDEN EQUIPAMENTOS LTDA.

3.1: Introduo

Neste captulo procura-se avaliar a mquina sopradora Pavan Zanetti

2

HDL

3.5L, em operao no cho de fbrica da Brudden Equipamentos, quanto aos

aspectos considerados crticos em sua operao, analisando o histrico de

funcionamento e observando seu atual ciclo de trabalho.

As caractersticas de funcionamento e os problemas relativos segurana e

produtividade sero levantados e discutidos a fim de se obter um perfil global para

que se torne possvel a proposta de uma soluo eficiente.

3.2: Caractersticas da mquina

O sopradora Pavan Zanetti HDL 3.5L uma mquina de moldagem por

extruso e sopro (EBM) de pequeno porte, de rosca simples e com controle

automtico por CLP. No caso especfico do equipamento da Brudden, a sopradora

foi instalada sem um biombo e portas basculantes de isolamento do molde, possui

um cabeote gerador de Parison (Figura 3) com trs bocais geradores (para moldes

de at trs cavidades) e opera com sistema de sopro inferior com movimentao

vertical do molde para a alimentao do plstico.

2

Equipamento produzido pela PAVAN ZANETTI INDUSTRIA METALURGICA LTDA.

Americana - SP

19

Figura 3 Vista do cabeote de trs bocais com os Parisons.

O tipo de extruso da Pavan o contnuo, que obriga a sincronizao dos

tempos de produo da pr-forma e do sopro propriamente dito. O sistema de

movimentao, fechamento do molde e regulagem de espessura de parede do

Parison hidrulico. O aquecimento e acionamento da rosca de extruso eltrico e

o sistema de resfriamento do molde feito com gua gelada e embora no seja

exatamente pertencente mquina parte importante do sistema como um todo. O

sistema de resfriamento e sopro recebe respectivamente gua gelada e ar

comprimido de linhas de fornecimento instaladas na fbrica e utilizadas por todas as

mquinas de transformao de plstico alem de outras nos demais setores.

A alimentao de matria prima feita automaticamente por aspiradores

eltricos ou na falta destes pode ser feita manualmente direto no funil de

alimentao da rosca de extruso. Mesmo com este equipamento de alimentao

automtico, os fardos de plstico granulado so carregados nos recipientes do

aspirador a cada certo perodo de tempo e em caso de problemas so levados

diretamente ao funil de alimentao atravs de uma escada e em intervalos de

tempo bem menores. Este trabalho normalmente feito pelo prprio operador, que

abandona o posto de operao deixando de observar possveis problemas durante o

ciclo.

20

Figura 4 Vista da sopradora Pavan Zanetti HDL 3,5L.

A Figura 4 mostra a sopradora em plena operao no cho de fbrica, onde

(A) o alimentador de matria prima para a rosca sem fim da extrusora, (B) o

sistema de regulagem de espessura do parison, (C) a extrusora da mquina

sopradora, (D) o cabeote de trs bocais, (E) o molde de sopro, (F) o extrator

externo de peas sopradas e (G) a mesa de rebarbagem manual.

Um dispositivo pneumtico auxiliar de extrao de peas foi confeccionado e

implantado externamente e a frente do molde. Este dispositivo, no entanto, quase

que totalmente mecnico e no possuindo nenhum tipo de comando inteligente ou

proteo contra acionamentos acidentais ou choques com o molde.

3.3: Perfil de operao

A sopradora da Pavan produz peas pequenas, componentes de alguns

produtos da empresa mas na maior parte do tempo a HDL 3.5L utilizada na

produo de um recipiente de meio litro de capacidade, componente em um

pulverizador manual produzido pela Brudden. O pulverizador de nome S500 (Figura

5) um produto de grande venda em que a empresa detm boa fatia de mercado

chegando a produzir de 30 a 35 mil unidades por ms, exigindo grande carga de

trabalho da mquina.

21

Figura 5 Pulverizador manual S500 da Brudden Equipamentos Ltda.

Para a carga de produo citada, a empresa optou por um molde de trs

cavidades no caso do S500, visando um ganho de produtividade, e geralmente de

duas cavidades no caso dos demais produtos produzidos na HDL 3,5L. O ciclo de

sopro para aquele produto de aproximadamente 55 segundos e os tempos das

operaes so distribudos conforme mostra a Tabela 2 em que trs grupos de

atividades paralelas so separados por cores.

Operao (Separao de cores indica grupo de atividades

paralelas)

Tempos (em segundos)

Gerao de Parison 55

Movimentao do molde (alimentao) 10

Operao de sopro 45

Extrao de peas do molde 1,5

Rebarbagem manual (Mdia por cada 3 peas) 50

Ciclo completo da mquina 55

Tabela 2 Distribuio dos tempos das operaes da fabricao do S500.

22

Como se pode notar na tabela acima existe uma atividade de rebarbagem das

peas que saem do molde. No caso em questo a rebarbagem totalmente manual

e o operador utiliza uma lmina bastantes afiada, alem de segurar o produto quente

que foi recm moldado com uma luva de algodo, como pode ser visto na Figura 6.

Figura 6 Rebarbagem manual do recipiente do S500.

Juntamente com as atividades relacionadas na Tabela 2 o operador ainda

deve destinar uma parcela de tempo para, periodicamente, reabastecer a extrusora,

montar novas embalagens e embalar as peas prontas nestas embalagens. Assim

nota-se que mesmo com o tempo de 50 segundos para a rebarbagem (mdia obtida

entre diversos operadores diferentes) pode faltar tempo para atender o volume de

sada de peas o que acarretaria no acmulo de produtos, atrapalhando o bom

andamento dos trabalhos.

3.4: Levantamento de problemas e suas causas

Preocupados com o aspecto de segurana de seus equipamentos de

processamento de plstico, a empresa iniciou um trabalho de instalao de

dispositivos de proteo tanto em mquinas injetoras como em sopradoras. No caso

das sopradoras, um biombo com porta basculante e sensores de fechamento estava

previsto para ser instalado, faltando resolver alguns problemas operacionais como a

extrao das peas com a porta basculante e o acrscimo de tempo que o

dispositivo todo iria causar. O caso mais crtico era o da Pavan HDL 3.5L na

23

produo do recipiente do pulverizador S500 e foi nele que se concentraram os

esforos de deteco e soluo de problemas.

Uma simples observao e tomada de tempos na operao da HDL 3.5L,

mostrou que, embora os tempos de sopro estivessem bastante altos, no era raro o

acmulo de peas a serem trabalhadas e a serem embaladas devido ao tempo

reduzido que o operador tinha para executar suas atividades. Este fato aliado

grande demanda de produtos, ao uso de um dispositivo inadequado de extrao e a

utilizao de uma etapa manual de processamento das peas, provocou alguns

problemas detectados durante o projeto, so eles:

1. Problemas na extrao as peas caem do extrator e permanecem no

molde ou so sujas por carem no cho. Este fato pode provocar refugos,

danos ao molde, atrasos no processo e acidentes quando o operador tenta

tirar a pea do molde com as mos;

2. Acidentes na rebarbagem a rebarbagem rpida manual pode provocar

acidentes graves de cortes nas mos e queimaduras mesmo com

operadores experientes, fatos realmente constatados no histrico de

operao da sopradora;

3. Problemas na qualidade manualmente a rebarbagem no muito

uniforme e depende da destreza do trabalhador. No caso da pressa devido

a falta de tempo o problema se agrava, e muitas peas so mal

rebarbadas ou passam como boas quando na verdade existem falhas;

4. Perda de tempo e material o tempo reduzido provoca muitas vezes

acmulo de peas e rebarbas na mesa de rebarbagem, este fato pode

provocar inutilizao de peas boas quando o extrator descarrega um

novo lote de trs peas (Figura 8) sobre um lote antigo. As peas recm

sadas do molde contm partes de rebarba com plstico ainda em fuso e

estas rebarbas se fundem com o corpo das peas de lotes antigos da

mesa de rebarbagem inutilizando os recipientes envolvidos. Estas peas e

muitas outras peas boas so periodicamente tratadas como refugo e

mandadas para a reciclagem quando a mesa no comporta mais o

excedente de componentes (como um estouro da fila);

24

5. Acesso aos componentes do extrator o dispositivo de extrao instalado

no rgido e no possui sistema de refrigerao da garra de extrao, o

que com o tempo fragiliza o sistema, fazendo com que ele trave. Ainda

pde ser observado que o dispositivo era quase que totalmente mecnico

acionado por vlvulas com roletes e sem a garantia contra falhas ou

acionamentos acidentais. Como o dispositivo todo fica do lado de fora da

mquina, a frente do operador e sobre a mesa de rebarbagem (Figura 7),

seus componentes so facilmente acessados, bem com os espaos do

trajeto de suas hastes e mesmo da garra de extrao. Embora seja

pneumtico, possui cilindros de acionamento veloz e com foras

equivalentes a 50Kg, suficientes para provocar leses srias ou danificar

todo o dispositivo em caso de choque com o molde. Alguns choques que

danificaram a garra ocorreram pelo acionamento manual da nica vlvula

eletropneumtica, por operadores curiosos que achavam no estar

fazendo diferena alguma com este ato.

Figura 7 Dispositivo externo de extrao.

Somando-se aos problemas numerados acima, observou-se uma

precariedade no aspecto segurana, devido ao total acesso do operador e qualquer

outra pessoa que estivesse prxima a mquina, a componentes como o molde,

aquecedores do cabeote, bocal do cabeote e at o prprio Parison.

25

Figura 8 Descarga das peas extradas do molde.

Como dito no incio deste item, embora existisse o desejo de se fechar o

acesso s parte potencialmente perigosas da sopradora, a instalao do biombo de

isolamento no podia ser feita sem a compensao da perda de produtividade que

este fato causaria. Sem a utilizao do extrator existente e com o acrscimo de

tempo causado pelo abre e fecha da porta basculante, a taxa de produtividade cairia

a nveis impraticveis no sendo possvel atingir os nmeros de 35 mil peas por

ms exigidos pela demanda.

A instalao do biombo de proteo exige que qualquer dispositivo auxiliar do

processo de moldagem seja instalado do lado interno da mquina, j que a idia o

total enclausuramento de componentes e dispositivos da sopradora. No caso da

HDL 3.5L e de outros equipamentos da empresa o fato de se instalar dispositivos

internamente s mquinas ou muito prximos a elas, esbarra em um problema

tcnico difcil de resolver; o espao fsico.

A Pavan Zanetti HDL 3.5L um equipamento relativamente pequeno, j que

se destina a produo de componentes pequenos e sendo assim possui um espao

fsico tambm pequeno entre seus componentes mecnicos, o que atrapalha e limita

bastante os projetistas de dispositivos. Este espao limitado tambm pode fazer com

que qualquer equipamento instalado necessite de um local que est prximo a um

componente gerador de calor ou mesmo em espao de temperatura ambiente

bastante elevada, j que neste tipo de processadora as temperaturas podem

facilmente chegar a 120C.

26

3.5: Concluso

Como observado no desenvolvimento deste captulo, os problemas existentes

no caso estudado so muitos e de aspectos variados, envolvendo conhecimentos

multidisciplinares de mecnica, eltrica, produo e segurana, cenrio ideal para a

engenharia de controle e automao. Nota-se, no entanto, que neste caso a soluo

extrapola o simples projeto de lgicas de controle, dispositivos para o acionamento e

dimensionamento de instrumentao necessria. A soluo plena dos problemas

listados requer, primeira vista, o projeto de novas ferramentas e a melhoria das j

existentes, envolvendo obrigatoriamente mais de um profissional que devem

trabalhar em cooperao.

Como ser possvel constatar mais adiante, algumas destas hipteses sero

realmente confirmadas e outras sero contornadas, visando o adiantamento da

implementao do projeto.

Captulo 4: Projeto de um sistema de extrao e

rebarbagem automtica para a mquina sopradora

Pavan Zanetti HDL 3.5L

4.1: Introduo

Com base nos problemas levantados no item (3.4:) e em requisitos fixados

pela empresa, prope-se neste captulo uma soluo que atenda por completo s

exigncias e solucione as no conformidades, de maneira a promover o mais alto

grau de melhoria no processo. Os requisitos selecionados pela Brudden podem ser

desta maneira considerados como os objetivos primordiais de resultados deste

projeto, so eles:

Segurana garantia de integridade pessoal e patrimonial;

Produtividade mximo acrscimo da taxa de produtividade.

Entende-se por integridade pessoal e patrimonial, a eliminao ou queda

significativa do nmero de acidentes de trabalho com pessoal e acidentes que

promovem danos mquina, causando prejuzo devido ao custo elevado de reparo

e tempo de mquina parada. Quanto produtividade, o primeiro objetivo era o de,

atendendo-se o requisito de segurana, manter as taxas nos patamares originais, o

que se mostrou incoerente j que a modificao certamente passaria por um

procedimento de automatizao da sopradora, tornando possvel um acrscimo na

taxa de produtividade. Desta maneira a taxa de produtividade deveria ser melhorada

o quanto fosse possvel sem atrapalhar a exigncia de total segurana.

A proposta de um novo dispositivo automtico ser feita e o seu projeto lgico

e mecnico mostrado no itens seguintes, em que procura-se demonstrar atravs de

diagramas, desenhos e modelos a metodologia utilizada na sistematizao da

concepo do novo equipamento e justificar as escolhas feitas de seus

componentes. A proposio da soluo inicia-se com um novo Layout para a

sopradora e com o projeto lgico e eltrico do sistema para a posterior escolha dos

componentes de acionamento, instrumentao e comando (controle), visando

28

primeiramente atender s especificaes e, posteriormente, a reduo do custo total

de implementao do projeto.

Deve-se ter em mente que nem todos o tpicos explicados neste captulo

fazem parte de uma seqncia de atos, sendo que muitas etapas de projeto

ocorreram de maneira simultnea, pois existem algumas dependncias entre elas

que fizeram com que o andamento do projeto no fosse possvel de outro modo.

4.2: Proposta de soluo dos problemas

Como o objetivo principal deste projeto a segurana, procura-se primeiro

atender a este aspecto, tentando prover meios de excluir o operador das atividades

insalubres detectadas, procurando adaptar esta soluo instalao da parede de

isolamento que esta sendo feita paralelamente.

Desta maneira a proposta inicial a de um novo dispositivo auxiliar do

processo, que promova de maneira automtica as atividades de extrao das peas

moldadas e sua posterior rebarbagem, deixando para o operador a tarefa de

observao e controle de qualidade, alem das demais atividades listadas no item

(3.3:). Algumas caractersticas propostas tambm so necessrias para que o futuro

sistema de extrao e rebarbagem seja seguro e eficiente, so elas:

1. O dispositivo dever ser projetado para suportar o ambiente e a carga de

funcionamento da sopradora;

2. Deve possuir sistema de proteo contra choques com o molde e

acionamentos acidentais;

3. Deve prever problemas de perdas de memria do estado atual causados por

rudos ou quedas de energia na rede eltrica;

4. Para no sobrecarregar o operador com comandos extras, o dispositivo deve

ser o mais simples possvel tanto na operao quanto na regulagem e

manuteno;

5. Deve ser compacto para que seja possvel o acoplamento no interior da

sopradora;

6. A velocidade de acionamento deve estar na ordem de grandeza exigida pelos

tempos de ciclo do processo;

29

7. O sistema deve suportar o transporte de peas com massa na ordem de 3Kg,

possibilitando sua aplicao, futuramente, nas outras sopradoras da empresa

que produzem peas muito maiores que o galo do S500;

8. Deve prever foras de corte de pelo menos 20Kg;

9. Se possvel, deve seguir os padres de dispositivos j implantados na

empresa para evitar custos adicionais de treinamento e manuteno.

A escolha trivial para atender s caractersticas acima a de um sistema

pneutrnico mas outras opes tambm foram cogitadas e posteriormente

descartadas por motivos que sero explicados a seguir.

4.2.1: Sistema de extrao

Para este sistema a proposta de uma guia linear munida de uma garra de

fixao das peas. Este sistema no novo e j usado em dispositivos similares

com grande sucesso e se mostrou adequado ao caso em questo. Outros meios

como manipuladores ou partes acopladas ao molde seriam problemticos por causa

do tamanho e complexidade, caracterstica repudiada nos parmetros de projeto.

4.2.2: Sistema de rebarbamento

Para o sistema de rebarbagem varias opes foram sugeridas, desde um

sistema acoplado ao molde at equipamentos de corte giratrios e todos foram

descartados pela empresa pelo alto valor e complexidade que eles demonstraram. O

sistema mais eficiente seria mesmo o acoplado ao molde, mas este traria dois

grandes problemas, primeiramente, o custo de um novo molde com um sistema

destes no agradou a empresa e, em segundo lugar, devido s caractersticas do

sistema de sopro, as peas devem ser extradas pela rebarba, o que inviabiliza o

corte direto no molde.

A soluo veio atravs da visita a uma outra empresa do grupo JACTO S/A a

UNIPAC, empresa com grande conhecimento em processamento de plstico e que,

embora no tivesse dispositivos de rebarbagem em mquinas semelhantes a HDL

3.5L, possua dispositivos eficientes que poderiam facilmente ter seu projeto

adaptado ao caso da Brudden. Trata-se de um sistema de fixao das peas e

30

posterior corte atravs de uma guilhotina desenhada com o perfil da pea a ser

rebarbada, promovendo um corte uniforme, rpido e limpo. Esta soluo foi

rapidamente aceita pela simplicidade e eficincia, alem de ser compatvel em volume

com o espao reduzido da sopradora da Pavan.

4.2.3: Acionamento

Definidos os sistemas de extrao e rebarbagem escolheu-se para eles o

acionamento mais adequado e que mais uma vez atendesse as caractersticas

requeridas de projeto. A primeira idia foi o acionamento eltrico para a guia linear

do extrator, utilizando moto-redutores e controle de velocidade com inversor de

freqncia ou gerador de PWM, dependendo do tipo de motor a ser escolhido. A

soluo eltrica se mostrou muito onerosa e complexa, j que seria necessrio

adicionar um meio de transformao do movimento rotativo em linear, mais um

componente eletrnico para o controle de velocidade e finalmente por no ser

compatvel com o espao disponvel.

O acionamento escolhido foi o pneumtico, visto que, embora fosse

necessrio um grande cilindro de pelo menos 550mm de curso, este cilindro seria de

pequeno dimetro e ocuparia espao em praticamente uma nica dimenso, a do

comprimento. Os demais componentes, garra do extrator, fixador de peas e

guilhotina de rebarbamento, tem o acionamento linear de pequeno curso e que

envolve grande velocidade com foras relativamente pequenas sendo que o

acionamento mais adequado sem dvida o pneumtico. O acionamento hidrulico

poderia ser utilizado j que atende as exigncias, mas alem de ser mais caro no

to limpo quanto o pneumtico e poderia comprometer as peas com vazamentos do

fluido de trabalho.

O fato de todas a partes do dispositivo poderem ser acionadas pelo mesmo

meio facilita muito o projeto e deixa o dispositivo mais simples e barato de ser

implementado e, no caso da escolha feita, a disponibilidade da energia utilizada (ar

comprimido) em circuitos internos de alimentao instalados na Brudden, facilitar

ainda mais a utilizao deste equipamento.

31

4.2.4: Controle

Com o acionamento pneumtico o controle natural do dispositivo visando

atender s caractersticas citadas no item (4.2:) o microprocessado atravs de um

CLP. Os estados do sistema sero ento passados ao controlador por um conjunto

de sensores que podem ser das mais diversas tecnologias como detetores de

presena magnticos, indutivos ou simplesmente chaves contatoras de fim de curso.

A escolha neste momento no importante, contanto que estes componentes sejam

compatveis com o CLP e os acionamentos que eles devem monitorar.

4.3: Layout do dispositivo

Para propor um Layout do dispositivo foi preciso estudar o espao disponvel

na mquina e antever o trabalho que o sistema executaria, alem de discutir com a

equipe responsvel pela instalao do biombo de isolamento como tudo poderia ser

compatibilizado. Para facilitar o trabalho, foi produzido um desenho esquemtico da

vista lateral da sopradora com as medidas feitas no local, utilizando-se uma

ferramenta de CAD.

Com o esquema e as metragens da mquina, a disposio dos componentes

do rebarbador automtico foi proposta como mostra a Figura 9, onde pode ser visto

que o dispositivo de extrao e rebarba foi posicionado logo atrs do molde, a frente

do compartimento do motor da extrusora e abaixo do final da rosca de extruso.

Nota-se tambm que se trata de um lugar de espao bastante reduzido, onde

algumas medidas no so fixas devido a regulagem da mquina para a troca de

moldes de diferentes dimenses, o que faz com que o projeto tenha que prever o

pior caso possvel, ou seja, o mais apertado. Representado em linhas pontilhadas,

est a posio futura do biombo de isolamento com a porta basculante.

32

Figura 9 Layout do dispositivo. Esquema da vista lateral com as dimenses

da mquina em milmetros.

Figura 10 Vista lateral da sopradora Pavan Zanetti.

Iniciando o processo de sistematizao do projeto foram utilizadas letras

maisculas para nomear os cilindros de acionamento componentes do sistema, de

acordo com normas que sero explicadas posteriormente. Como pode ser visto no

diagrama, os cilindros de acionamento foram divididos em:

A. Cilindro de acionamento da guia linear;

Porta

Basculante

Extrusora

Cabeote

Molde

Garra

Fixador

Bocal de

sada do

Parison

Guilhotinas de

corte

Biombo de

proteo

A

B

D

C

E

Motor eltrico

Guia Linear

Grade de Proteo

33

B. Cilindro de acionamento da garra do extrator;

C. Cilindro de acionamento do fixador de peas;

D. Cilindro de acionamento da guilhotina de corte superior;

E. Cilindro de acionamento da guilhotina de corte inferior.

Embora existam outras possibilidades de posicionamento do dispositivo, esta

foi considerada a mais adequada devido a economia de espao que proporciona. Foi

necessrio levar em considerao que no deveria permanecer nenhuma parte do

equipamento sobre o molde aps a extrao das peas e que por isto boa parte dele

ficaria alojada dentro o compartimento do motor de acionamento da rosca de

extruso, a uma temperatura mdia de 80C.

4.4: Projeto lgico e eltrico

A partir da formulao do esquema de instalao e da formulao verbal ser

possvel notar o carter seqencial dos comandos do sistema de rebarbagem

automtica. Desta maneira procedeu-se o projeto do comando seqencial atravs do

mtodo passo a passo descrito por [ 1 ], em que as aes componentes do sistema

so subdivididas em passos associados a memrias RS (set-reset), forando o

sistema a sempre seguir a correta seqncia de aes atravs das condies

necessrias para seu acontecimento.

4.4.1: Esquema de instalao e eletropneumtico

Baseado no Layout proposto, o esquema de instalao do rebarbador

automtico fica como descreve a Figura 11.

34

Figura 11 Esquema de instalao do rebarbador automtico.

Onde os cilindros G e F so respectivamente o acionamento do fechamento e

da elevao do molde e os sensores de fim de curso so descritos como mostra a

Tabela 3.

Sensor Estado sinalizado

E0 Molde de sopro abaixado

E1 Guia linear recuada

E2 Guia linear avanada

E3 Molde de sopro aberto

E4 Fixador fechado

E5 Guilhotina superior acionada

E6 Garra de extrao aberta

E7 Boto de parada de emergncia da sopradora

E8 Guilhotina inferior acionada

E9 Boto de Reset do sistema de rebarbagem

E10 Garra de extrao fechada

Tabela 3 Descrio da funo dos sensores de fim de curso.

Molde

Garra

Fixador

Guilhotinas de

corte

A

B

D

C

E

F

G

E1 E2

E3

E4

E5

E6

E7

E8

E9

E10

E0

Parada de emergncia

Boto de Reset

35

Verificou-se que no caso dos cilindros B (garra) e C (fixador) a eficincia seria

superior se fossem utilizados dois cilindros ao invs de um nico, colocados um de

frente para o outro e com acionamento simultneo. Sendo assim o esquema

eletropneumtico para a instalao proposta ficou como mostra a Figura 12.

As vlvulas de nome V1 a V6, so componentes do terminal citado no item

(4.5.2:) e os sinais de Y1 a Y8 so os comandos de acionamento do solenides das

vlvulas. A vlvula V6 no aciona nenhum cilindro, servindo simplesmente para abrir

uma sada de ar com o objetivo de resfriar as peas recm sopradas, ela poderia ser

do tipo trs vias e duas posies (3/2), mas esta configurao no pode ser feita a

partir do terminal escolhido pois, este terminal no possui vlvulas deste tipo em

suas possveis configuraes.

Figura 12 Esquema eletropneumtico do rebarbador automtico.

Deste modo, esta configurao foi escolhida para garantir que problemas de

rudos eletromagnticos ou quedas de energia no provocassem perda da memria

36

dos estados crticos, que no caso so a posio e fechamento da garra de extrao,

onde a memria fsica com a existncia de vlvulas de duplo solenide. As demais

vlvulas de retorno por mola tero sua memorizao promovida por software, j que

no so de estado considerado crtico para o funcionamento do dispositivo.

4.4.2: Formulao verbal

Na seqncia de sistematizao do projeto, a formulao verbal do problema

serve para prover uma viso clara de quais aes devem ocorrer, como e quando

elas ocorrem e quais os efeitos causados por elas. A formulao verbal do

rebarbador automtico fica assim:

O molde eleva-se (avano do cilindro F) para alcanar o Parison, fecha e

depois recua (E0 acionado);

A garra extratora avana (avano do cilindro A), aberta, at alcanar a

sobra do Parison que esta para fora do molde fechado (E2 acionado);

A garra fecha (avano dos cilindro B1 e B2) prendendo as peas (E10

acionado);

Ao final do ciclo da mquina de sopro (sopro e resfriamento do molde) o

molde aberto (recuo do cilindro G) e as peas presas na garra so

liberadas (E3 acionado);

A garra recua (recuo do cilindro A) e posiciona as peas para a

rebarbagem (E1 acionado);

O fixador das peas fecha (avano dos cilindros C1 e C2) prendendo-as

para a rebarbagem (E4 acionado);

A pina abre (recuo dos cilindros B1 e B2) e libera as peas fixadas (E6

aciona);

37

(avano dos cilindros D e E) As guilhotinas de corte executam a

rebarbagem, juntamente com avano da garra extratora

3

(E5 e E8

acionados);

(recuo dos cilindros C1, C2, D e E) As guilhotinas de corte recuam e o

fixador abre para a liberao das peas;

O ciclo recomea automaticamente em concordncia com as atividades da

sopradora e s deve ser interrompido pelos botes de Reset ou parada de

emergncia, fazendo com que o dispositivo mova-se para uma posio

inicial de segurana (todos os cilindros recuados).

4.4.3: Diagrama trajeto-passo

O diagrama trajeto-passo foi formulado para melhorar a visualizao da

seqncia de passos, embora no seja muito adequado para a existncia de

paralelismo, como o caso, prov um meio extra na organizao e projeto do

sistema.

No diagrama mostrado na Figura 13, alguns sinais do processo no esto

descritos devido inadequao do diagrama para o sistema em questo. No

entanto, atravs do diagrama trajeto-passo foi possvel a primeira avaliao grfica

do comportamento do sistema, servindo de base para a formulao dos outros

diagramas do projeto.

3

Nota-se neste momento que existe um paralelismo de aes com o segundo passo

relacionado.

38

Figura 13 Diagrama trajeto-passo (baseado na VDI 3200).

4.4.4: Diagrama funcional

O diagrama funcional a representao grfica de um comando seqencial

atravs de passos, aes associadas a estes passos e as condies lgicas

suficientes para a passagem de um passo para outro subsequente.

Para efeito deste projeto o diagrama baseado na norma DIN 40719-6,

descrita na bibliografia citada e ser apresentado em duas verses, uma com a

representao das aes no controlveis da mquina sopradora e outra apenas

com os sinais relevantes adquiridos dela.

Na representao dos diagramas funcionais mostrados nas Figura 14 e 13,