Professional Documents

Culture Documents

JIT

Uploaded by

José TolentinoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

JIT

Uploaded by

José TolentinoCopyright:

Available Formats

JIT

Just in time

Las siglas J.I.T. se corresponden a la expresin anglosajona "Just In Time", cuya

traduccin podemos denotar como "Justo A Tiempo". Y precisamente la

denominacin de este novedoso mtodo productivo nos indica su filosofa de

trabajo: "las materias primas y los productos llegan justo a tiempo, bien para la

fabricacin o para el servicio al cliente".

2014

Jos Bryan Tolentino Gmez

Sonia Fabiola Paucar zarate

Kent Renzo Quispe Aguilar

Ciencias de la Administracin

04/07/2014

1

A los locos ellos que mueven el mundo

con nuevos conceptos a esos que innovan a esos van dedicado este sencillo trabajo

de investigacin.

2

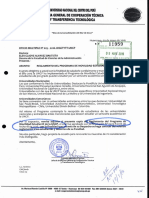

Ao de la Promocin de la Industria Responsable y Compromiso Climtico

UNIVERSIDAD NACIONAL DEL CENTRO DEL PER

JIT

Alumnos: JOS BRYAN TOLENTINO GMEZ

SONIA FABIOLA PAUCAR ZARATE

KENT RENZO QUISPE AGUILAR

Curso: FILOSOFIA

Catedrtico: Lic. Adm. JOS VLADIMIR PONCE DE LEON BERROS

Semestre y seccin: 1 B

Huancayo-Per

2014

3

4

CONTENIDO:

Dedicatoria.01

Contenido........04

Aparicin del JIT.05

Filosofa de las operaciones del JIT..06

Elementos que originaron el JIT.08

Adopcin del JIT.08

Elementos bsicos del JIT13

Meta del JIT14

Ventajas y desventajas del JIT..15

Diseo y planificacin de calidad..16

Caso prctico17

Conclusiones.20

Bibliografa.21

5

APARICIN DEL JUST IN TIME:

El Just in Time naci en Japn, donde fue aplicado por la empresa automovilstica Toyota que

lo empez a utilizar a principios de los aos 80 y el propsito principal de este sistema era

eliminar todos los elementos innecesarios en el rea de produccin (que incluye desde el

departamento de compras de materias primas, hasta el de servicio al cliente, pasando por

recursos humanos, finanzas, etc.) Y es utilizado para alcanzar reducciones de costos nunca

imaginados y cumpliendo con las necesidades de los clientes a los costos ms bajos posibles

como se ha comentado en la introduccin. En una nacin pequea como Japn, el bien ms

preciado es sin lugar a duda el espacio fsico. Por ello, uno de los pilares de la nueva filosofa

fue precisamente el ahorro de espacio, la eliminacin de desperdicios y, en conclusin, la

eliminacin de la carga que supone la existencia del inventario.

Pero debido a la guerra, as para esta dcada la supremaca sobre los negocios, la tecnologa y

dems recaa sobre los Estados Unidos, empresas como General Motors, Ford, United States

Steel, General Electric y otros tenan acceso a mano de obra, materiales y recursos financieros

en abundancia y calidad. En ese momento no haba quin detuviera el desarrollo de las

empresas estadounidenses, pero, hacia los 80, aquella se invirti sobre lo que sera el gran

enemigo, Japn.

As, el gran nmero de empresas provoc la aparicin casi simultnea de productos similares

fabricados por diferentes empresas, reduciendo as la cuota de mercado y, por lo tanto, los

beneficios. Las empresas deban ser superiores a sus competidoras, y lo deban ser en aquellos

aspectos que a nadie antes se le haba ocurrido. Las empresas japonesas fueron las primeras

en enfocar sus productos e innovaciones en esta direccin. Para ello, deban de ser las

mejores en innovacin de nuevos productos, pero adems deban ser las ms rpidas, para

evitar que la competencia redujera su margen de beneficios. Pero el avance tecnolgico

impidi que aumentara la diferencia de tiempo desde que se lanzaba el nuevo producto hasta

que los competidores lo "reproducan". Por lo tanto, se deba buscar un nuevo mtodo para

seguir innovando pero aumentando el margen de beneficios. Y precisamente sta ser la

filosofa de la innovacin que estamos tratando: El J.I.T. (Just in time).

Rpidamente, las empresas que lo implantaron, todas ellas japonesas, consiguieron resolver

dos problemas a la vez: la falta de espacio fsico y la obtencin del mximo beneficio: "

reduccin de inventarios y eliminacin de prcticas desperdiciadoras". La primera empresa

que implanto este mtodo productivo, Toyota se convirti rpidamente en lderes mundiales

en su sector. La eficacia del J.I.T. las llev rpidamente a mejorar y perfeccionar su filosofa, la

cual pas a afectar a todos los mbitos de la empresa, y no solo a la produccin, Personal

laboral, Direccin, etc.

"Just-in-Time" significa hacer "slo lo que se necesita, cuando se necesita y en la

cantidad necesaria Toyota

6

Una de las causas de que el J.I.T. no se halla instalado en occidente puede ser los distintos

estilos de vida de ambos bloques, La vida metdica tradicional japonesa frente a la vida liberal

de los pases occidentales. Y sobre todo, debemos llegar a la diferencia que de aqu se deriva

en la forma de ver la empresa. Mientras que en Europa, la empresa es el lugar de trabajo para

la gran mayora, perdiendo toda relacin con ella fuera de las horas laborales. En Japn, en

cambio, la empresa es una parte de la vida muy importante en la vida del trabajador nipn,

llegando al extremo de identificarse totalmente con los problemas de la empresa, hacindolos

como suyos e intentando resolverlos para el beneficio del conjunto antes que el beneficio

propio. Si tomamos este hecho como punto de partida, ya podemos apreciar el porqu de las

dificultades de implantar un sistema productivo japons en un pas occidental.

Sumndose a los japoneses, se hicieron presente tambin productores muy esmerados de

Corea del Sur, Taiwn, Singapur y Hong Kong; con lo cual los productores de electrnicos tales

como Suylvania, Warwik, Admiral, Motorola y Philco, o bien fueron desplazados, o bien se

quedaron a la vera del camino. En los aos 80 las firmas japonesas pasaron a dominar el

mercado de la TV en colores dejando a un lado a un peso fuerte como RCA, y arrinconando a

General Electric y Zenith.

Debido al gran xito de esta filosofa empresas como Ford Motor, General Motor, Hewlett-

Packard, 3M, Black and Decker, John Deere, Johnson Control, Omark y Motorola, empresas

norteamericanas, que ante la competencia global optaron por hacerle frente con la triple

ofensiva de Just in Time + TQM + ITP (involucramiento total del personal). Es esta triple

ofensiva lo que ha dado en llamarse la Produccin Magra, la cual est centrada en la

eliminacin sistemtica de los desperdicios y despilfarros. Lograr ello implic a los efectos de

tratar de acortar las distancias con sus competidores extranjeros, sobretodo japoneses,

aplicar la reingeniera en los procesos de negocios. De tal forma lograron eliminar las

improductividades en los procesos productivos, comerciales y administrativos.

Qu pasara si un fabricante decidiera que sus productos tuvieran cero defectos? Toyota

LA FILOSOFA DE LAS OPERACIONES: JUST IN TIME

Producir los elementos que se necesitan, en las cantidades que se necesitan, en el

momento en que se necesitan.

El Just in Time es una filosofa empresarial que se concentra en eliminar el despilfarro en

todas las actividades internas de la organizacin y en todas las actividades de intercambio

externas. Esta definicin establece la idea clave (eliminacin del despilfarro), lo cual exige

7

eliminar todos los insumos de recursos que no aaden valor al producto o servicio. El objetivo

es proporcionar satisfaccin al cliente al tiempo que se minimiza el coste total. sta es la

esencia del proceso, que integra el compromiso total de calidad. La filosofa se ha de filtrar

desde la cspide hacia abajo porque suele exigir un cambio completo en la cultura de la

empresa. Para poner en prctica con este sistema, la compaa necesita un medio en que los

empleados estn ntima y continuamente comprometidos a poner en ejecucin la estrategia

del juego y los detalles del plan de juego. Para sealar el camino, la alta administracin debe

comprender los fundamentos del proceso, del control total de calidad y del involucramiento

total de las personas. El aspecto ms decisivo del involucramiento total de las personas es

permitir que todos los empleados trabajen a su pleno potencial. Dando incentivos para

soluciones innovadoras, la administracin puede ayudarles a los empleados a encontrar

maneras creativas de hacer su trabajo. Las personas realmente importantes en este proceso

son los empleados de primera lnea.

Qu es ser flexiblerealmente es poder doblarse fcilmente, acomodarse a la direccin

de otro"?

En la actualidad, si una empresa no es lo suficientemente flexible para adaptarse a los

cambios del mercado se podra decir que esa empresa estar fuera de competencia en muy

poco tiempo. "acomodarse a las necesidades y demanda del cliente", tanto de diseo, calidad

y entrega. Uno de las problemticas ms comunes en lo que respecta a la planeacin de la

produccin es producir lo necesario en el tiempo necesario, sin sobrantes ni faltantes, para

lograr esto se necesita un plan, un plan flexible, un plan hecho para ser modificado, un plan

que se pueda modificar rpidamente.

Un plan de produccin es influenciado tanto externamente como internamente. Las

condiciones del mercado cambian constantemente. Para responder a estos cambios, se deben

dar instrucciones constantemente al rea de trabajo. Ya que queremos producir en un sistema

Justo a Tiempo, las instrucciones de trabajo deben ser dadas de manera constante en

intervalos de tiempo variados. La informacin ms importante en el rea de trabajo cuanto

debemos producir de cual producto en ese momento, las instrucciones pueden ser dadas

como se van necesitando.

Ya que no es conveniente hacer rdenes de produccin muy grandes tratando de prevenir la

demanda del mercado ya que nos podemos quedar cortos o largos de producto, as como no

es conveniente hacer rdenes unitarias, lo ms conveniente es hacer rdenes de lotes

pequeos, este es el concepto fundamental. Es muy importante que los trabajadores sepan

qu estn produciendo, qu caractersticas lleva, as como qu van a producir despus y que

caractersticas tendr. Muchas compaas manufactureras japonesas visualizaron el ensamble

de un producto como continua desde el Diseo-Manufactura-Distribucin de Ventas-Servicio

al Cliente. Para muchas compaas del Japn el corazn de este proceso antes mencionado es

8

el Kanban, quien directa o indirectamente maneja mucho de la organizacin manufacturera.

Fue originalmente desarrollado por Toyota en la dcada de los 50s como una manera de

manejo del flujo de materiales en una lnea de ensamble. Sobre las pasadas tres dcadas el

proceso Kanban que se define como "Un sistema de produccin altamente efectivo y

eficiente" ha desarrollado un ambiente de ptimo manufacturero envuelto en competitividad

global.

"Al intentar aplicarlo, se pusieron de manifiesto una serie de

problemas. A medida que estos se aclaraban, me indicaban la direccin del siguiente

movimiento. Creo que slo mirando hacia atrs, somos capaces de entender cmo

finalmente las piezas terminaron encajando". (Taiichi Ohno)

ELEMENTOS QUE ORIGINARON LA APARICION DEL JIT

Escaso territorio en Japn(ahorro e espacio)

Necesidad de competir (frente a las ensambladoras de occidente)

La crisis del petrleo

La exigencia de los clientes

La globalizacin

Acelerado cambio en la demanda

Saturacin de los mercados

El mtodo J.I.T. explica gran parte de los actuales xitos de las empresas japonesas, sus

grandes precursoras. Sus bases son la reduccin de los "desperdicios", es decir, de todo

aquello que no se necesita en el preciso momento, colchones de capacidad, grandes lotes

almacenados en los inventarios, etc. De esta manera, lo primero que nos llama la atencin es

la cuantiosa reduccin de los costes de inventario, desembocando en una mejor produccin, y

una mejor calidad, etc.

ADOPCIN DEL JUST IN TIME

La adopcin del J.I.T. en una empresa supone un cambio radical en la forma tanto de ver la

empresa como de entenderla. Todas las normas y rutinas ya establecidas pasas a la

obsolescencia, ya que, por ejemplo, el J.I.T. obliga a eliminar los gastos excesivos

caractersticos de las grandes instalaciones. Y este llega a ser un factor determinante en el

rechazo hacia el J.I.T., ya que no todas las empresas se ven a s mismas lo suficientemente

flexibles como para adoptar los cambios que el J.I.T. necesita. Por lo tanto, son muchas las

9

excusas que las empresas occidentales alegan para rechazar el J.I.T. Pero todas ellas tienen

una explicacin coherente que puede que llegue a aclarar las ideas a muchas empresas.

Conseguir una buena tasa de rentabilidad depende de una buena implantacin cuyas cinco

fases que son esenciales para ello son:

Primera fase: Poner el sistema en marcha

Segunda fase: educacin

Tercera fase: conseguir mejoras del proceso

Cuarta fase: conseguir mejoras del control

Quinta fase: ampliar la relacin proveedor / cliente

La primera fase implica la creacin de una base sobre la que se pueda construir la

implantacin.

Como la implantacin del J.I.T. implica cambiar las actitudes dentro de una empresa, la

primera fase establece el tono global de la aplicacin. Incluye una cierta educacin inicial, el

anlisis de costes y beneficios, y la identificacin de una planta piloto. Pero quiz el factor ms

importante para la puesta en marcha es conseguir el compromiso de la alta direccin. Sin este

compromiso, la implantacin ser bastante ms difcil, ya que inevitablemente en unos puntos

determinados habr que tomar decisiones difciles.

Una vez completada la primera fase, puede iniciarse la tarea de la educacin. El hecho de que

esta fase se haya denominado el punto en que se sigue o se deja indica su importancia. Una

buena implantacin del J.I.T. requiere cambiar ciertas actitudes a veces muy arraigadas.

Una vez est en marcha el programa de educacin, ya se pueden cambiar los procesos, y

luego el control de la produccin. Estas mejoras incluyen la utilizacin de mini fbricas con

lneas de flujo para simplificar los problemas de control, as como el uso de sistemas de

arrastre/Kanban para arrastrar el trabajo a travs del sistema de produccin.

La fase final, la ampliacin de la relacin proveedor/cliente, completa la implantacin del J.I.T.

Esta fase incorpora a los proveedores y clientes en un sistema J.I.T. que abarca todo el

proceso de produccin, desde los proveedores, pasando por la propia empresa hasta llegar a

los clientes. De esta ltima fase se hablara ms adelante. Estas cinco fases forman la base de

la puesta en prctica del J.I.T. Han sido probadas en la prctica y forman el ncleo del plan de

implantacin. PRINCIPIOS FUNDAMENTALES DEL J.I.T.

10

Atacar los problemas fundamentales

A la cultura japonesa le encanta representar los conceptos con imgenes. Para describir el

primer objetivo de la filosofa del J.I.T., atacar los problemas fundamentales, los japoneses

utilizan la analoga del ro de las existencias que queda reflejada en el esquema de la figura 1.

El nivel del ro representa las existencias y las operaciones de la empresa se visualizan como

un barco que navega ro arriba y ro abajo. Cuando una empresa intenta bajar el nivel del ro

(en otras palabras, reducir el nivel de las existencias) descubre rocas, es decir, problemas.

Hasta hace bastante poco, cuando estos problemas surgan en las empresas de los pases

occidentales la respuesta era aumentar las existencias para tapar el problema.

Eliminar despilfarros

El segundo objetivo de la filosofa del J.I.T. se puede expresar mediante una frase que se

utiliza con frecuencia en las fbricas japonesas ms eficientes, eliminar Despilfarros, en este

contexto, significa todo lo que no aada valor al producto. Ejemplos de operaciones que

aaden valor son los procesos cmo cortar metal, soldar, insertar componentes electrnicos,

etc. Ejemplos de operaciones que no aaden valor son la inspeccin, el transporte, el

almacenaje, la preparacin.

Tomemos el caso de la inspeccin y el control de calidad como ejemplos.

El enfoque occidental tradicional es tener inspectores estratgicamente situados para

examinar las piezas y, si es necesario, interceptarlas. Esto conlleva ciertas desventajas,

incluyendo el tiempo que se tarda en inspeccionar las piezas y el hecho de que los inspectores

muchas veces descubren los fallos cuando ya se ha fabricado un lote entero, con lo cual hay

que reprocesar todo el lote o desecharlo, dos soluciones muy caras. El enfoque J.I.T. consiste

en eliminar la necesidad de una fase de inspeccin independiente, poniendo nfasis en dos

imperativos: Hacindolo bien a la primera. Dado que conseguir productos de alta calidad

normalmente no resulta ms caro que fabricar productos de baja calidad, todo lo que se

necesita es un esfuerzo concentrado para depurar las tendencias que propician la aparicin de

defectos. Conseguir que el operario asuma la responsabilidad de controlar el proceso y llevar

a cabo las medidas correctoras que sean necesarias, proporcionndole unas pautas que debe

intentar alcanzar.

Simplicidad

El tercer objetivo de la filosofa J.I.T. es buscar soluciones simples. Los enfoques de la gestin

de la fabricacin que estaban de moda durante los aos setenta y principios de los ochenta se

basaban en la premisa de que la complejidad era inevitable. Y a primera vista parece cierto.

Un fabricante tpico por lotes puede tener varios centenares de lotes simultneamente en los

11

diferentes procesos. Probablemente cada lote implica una cantidad determinada de

operaciones independientes y seguramente deber pasar por la mayor parte de los

departamentos de la fbrica.

Gestionar un sistema de este tipo es extremadamente complejo; las interacciones entre los

diferentes trabajos, as como la necesidad de otros recursos, suelen agobiar a la mayora de

los directivos.

El J.I.T. pone mucho nfasis en la bsqueda de la simplicidad, basndose en el hecho de que

es muy probable que los enfoques simples conlleven una gestin ms eficaz. El primer tramo

del camino hacia la simplicidad cubre dos zonas: Flujo de material y Control. Un enfoque

simple respecto al flujo de material es eliminar las rutas complejas y buscar lneas de flujo ms

directas, si es posible unidireccionales. La mayora de las plantas que fabrican basndose en

lotes estn organizadas segn lo que podramos denominar una disposicin por procesos.

La filosofa de simplicidad del J.I.T., adems de aplicarse al flujo de artculos, tambin se aplica

al control de estas lneas de flujo. En vez de utilizar un control complejo, el J.I.T. pone ms

nfasis en un control simple. Un ejemplo es el sistema de arrastre/Kanban. Dista mucho de los

enfoques de control convencionales, ya que los sistemas de arrastre/Kanban arrastran el

trabajo. Las principales ventajas que se pueden obtener del uso de los sistemas J.I.T. tipo

arrastre/Kanban son las siguientes:

Reduccin de la cantidad de productos en curso

Reduccin de los niveles de existencias

Reduccin de los plazos de fabricacin

Reduccin gradual de la cantidad de productos en curso

Identificacin de las zonas que crean cuellos de botella

Identificacin de los problemas de calidad

Gestin ms simple

12

Establecer sistemas para identificar problemas

El cuarto punto de la filosofa del J.I.T. es Establecer sistemas para identificar problemas.

Hemos visto cmo los sistemas de arrastre/Kanban sacan los problemas a la luz. Otro ejemplo

es el uso del control de calidad estadstico que ayuda a identificar la fuente del problema. Con

el J.I.T., cualquier sistema que identifique los problemas se considera beneficioso y cualquier

sistema que los enmascare, perjudicial. Los sistemas de arrastre/Kanban identifican los

problemas y por tanto son beneficiosos. Los enfoques anteriores tradicionales tendan a

ocultar los problemas fundamentales y de esta forma retrasar o impedir la solucin. La

mayora de los sistemas de fabricacin tenan adems otros problemas: Proveedores poco

fiables, Falta de calidad y Procesos con cuellos de botella, etc.

Coste / beneficio de la aplicacin del J.I.T.

Los enfoques convencionales del control de la fabricacin como el MRP exigen grandes

inversiones de capital. Por ejemplo, se estima que una aplicacin del MRP II puede costar a

cada empresa un promedio de ms de un milln de dlares (180 millones de pesetas). La

mayor parte de este coste consiste en hardware y software informtico. Normalmente una

aplicacin de los sistemas MRP implica una secuencia de implantacin de 18 meses para

resolver los flujos de datos; luego se prueba el sistema en paralelo con el sistema existente, se

solucionan los problemas iniciales y finalmente la empresa pasa a utilizar definitivamente el

nuevo sistema. En cambio, el J.I.T. exige muy poca inversin de capital. Lo que se requiere es

una reorientacin de las personas respecto a sus tareas.

Relacin proveedor-cliente

Tanto las relaciones con los proveedores como con los clientes son importantes porque

amplan el alcance de la reduccin de costes y dan mayor impulso a la mejora de la calidad.

Por ejemplo, tomar medidas para mejorar la calidad de los componentes de nuestro

proveedor reduce las medidas que habr que tomar cuando nos llegue un lote grande de baja

calidad y garantiza que las mejoras en la calidad de los componentes fabricados en la empresa

queden secundadas por mejoras comparables de los componentes procedentes de los

proveedores externos, con lo cual el producto final ser de mejor calidad.

13

Vnculos con los proveedores

Las compras han sido normalmente la parte ms olvidada de la gestin, pero es en las

compras donde podemos conseguir considerables ahorros; por trmino medio, por cada

peseta que se gasta en mano de obra, se gastan tres pesetas en compras. Por tanto, hay

muchas ms posibilidades para reducir costes en las compras que en la mano de obra (aunque

tampoco debemos ignorar este aspecto).

En la relacin con el proveedor, una manera de eliminar despilfarros, en forma de excedentes

de existencias, es reducir las cantidades de los pedidos ya que as se reducir el tiempo de

permanencia en los almacenes. La reduccin de las cantidades de pedidos es un aspecto del

J.I.T. que se aplica a los proveedores, pero hay que realizar algunos cambios para que sea

factible: Minimizar la burocracia, Entregas eslabonadas y Simplificar la gestin de las

existencias.

Al reducir las cantidades de los pedidos, estos aumentan, por lo que slo puede resultar

rentable si cambiamos algunos de los mecanismos del suministro. Primero tenemos que

simplificar la burocracia para que haya menos papeleo relacionado con los pedidos. Si con

cada entrega debemos hacer el mismo papeleo, ste aumentar cuando haya una entrega por

semana. Pero se puede reducir, por ejemplo, enviando un solo pedido al mes pero

programando entregas parciales diarias o semanales del mismo. Ms entregas significan

tambin mayores costes de transporte porque hay que hacer ms viajes.

Elementos bsicos del JUST IN TIME

Involucramiento de las personas

Manteniendo un buen apoyo y acuerdo de las personas involucradas en produccin. Esto es

no slo reducir el tiempo y esfuerzo en aplicacin del JUST IN TIME, pero tambin minimizar la

oportunidad de crear problemas de aplicacin. El esfuerzo por aumentar al mximo el

Involucramiento de las personas puede llevar a cabo la introduccin de crculos de calidad.

Los fabricantes pueden ganar apoyo de 4 fuentes.

1. Accionistas y dueos de la compaa - Deben mantener una relacin a largo plazo buena

entre ellos.

2. La organizacin obrera - Todos los obreros deben informarse bien sobre las metas de JUST

IN TIME, esto es crucial para ganar el apoyo de ellos.

3. El apoyo de la direccin - El apoyo de todo el nivel de direccin. Las ideas de mejora

continua deben extenderse por la fbrica, gerentes y todo el personal en general.

14

4. El apoyo gubernamental - El gobierno puede mostrar su apoyo ayudando a minimizar

impuestos y otras ayudas financieras. Esto puede reforzar la motivacin, y tambin ayuda a

financiar la aplicacin del JUST IN TIME.

Plantas

Se necesitan ciertos requisitos para llevar a cabo el JUST IN TIME, y son:

1. El Layout de la planta - El Layout de la planta es principalmente enfocar en aumentar el

trabajo al mximo elevando la flexibilidad. Requiere el uso de "obreros multi-funcionales".

2. Demanda de produccin de tirn - Quiere producir cuando la orden se recibe. Esto puede

manejar la cantidad y el tiempo ms apropiadamente.

3. Kanban - Un trmino japons para tarjeta o etiqueta. Inventario especial y procesos de

informacin se escriben sobre la tarjeta. Esto ayuda al ligamiento y unin de un proceso ms

eficazmente.

4. El mismo realiza la inspeccin - Es llevado a cabo inmediatamente por los obreros a los

errores de la captura.

5. La mejora continua - Este concepto debe ser adoptado por cada miembro en la

organizacin para llevar a cabo el JUST IN TIME. ste es el concepto ms importante del JUST

IN TIME. Esto puede permitir a una organizacin mejorar su productividad, el funcionamiento

y satisfaccin del cliente al igual en una base continua.

Sistema

Esto se refiere a la tecnologa y al proceso que combinan los diferentes procesos y actividades

juntos. Dos tipos mayores son MRP (Planeacin de requerimientos de materiales) y MRP II

(Recurso de planeacin Industrial de materiales). MRP es una base de computadora, a fondo

el acercamiento industrial. Esto involucra dos planes, plan de la produccin y horario de

produccin de maestro. El plan de produccin involucra la direccin y planeacin de recursos

a travs de la capacidad disponible. El horario de produccin maestro involucra qu productos

sern producidos y a qu hora.

En MRP II estn principalmente envueltos la direccin o planeacin de los recursos financieros

para llevar a cabo el funcionamiento.

Los tres factores anteriores forman los elementos del JUST IN TIME.

15

META JUST IN TIME

JUST IN TIME tiene como metas principales el logro de:

Ceros Defectos

Las empresas que tienen un mtodo tradicional de produccin es decir, un mtodo en el cual

el desperdicio se ve como algo normal, piensan que lograr un proceso de produccin con cero

defectos es casi imposible y algo que no es necesario. No es posible debido al hecho que las

personas pensaron que el nivel de produccin era bueno y que adems producir con

desperdicio es algo necesario en el proceso de fabricacin del producto, y no necesario

porque aunque haba defectos, el producto alcanzo la expectativa del cliente.

Ceros Inventarios

Los inventarios, incluso el trabajo en progreso, tienen que ser reducidos para poner a cero

inventarios. Esto obviamente es algo diferente a la manera tradicional de produccin, ya que

en la manera tradicional de produccin se puede ver un exceso de inventario, lo cual para

muchas empresas es algo normal, o es visto como un mal necesario.

Eliminar actividades que no produzcan un valor adicional a nuestro producto. (No

Necesarias).

Aumentar la habilidad de la organizacin para competir con otros y permanecer siempre en

la carrera para ser competitivo. La competitividad de las empresas es aumentada por el uso

de JIT, la competitividad de las empresas aumenta cuando las empresas pueden desarrollar

procesos industriales ms ptimos.

La eficacia creciente dentro del proceso de la produccin. Se obtiene eficacia a travs del

aumento de productividad y disminucin de los costos.

Reducir materiales gastados, tiempo y esfuerzo. Puede ayudar a reducir los costos. "El uso

de sistemas Kanban es una manera de alcanzar las metas que JIT busca lograr.

Kanban en japons significa tarjeta o signo. Son los medios por los que un cliente le dice a un

proveedor que envi ms partes. Sobre este tema se habla ms adelante".

VENTAJAS Y DESVENTAJAS DEL SISTEMA JUST IN TIME

Ventajas

Reduce los niveles de inventarios necesarios en todos los pasos de la lnea productiva y,

como consecuencia, los costos de mantener inventarios ms altos, costos de compras, de

financiacin de las compras y de almacenaje.

16

Minimiza prdidas por causa de suministros obsoletos.

Permite (exige) el desarrollo de una relacin ms cercana con los suministradores.

Acortamiento del tiempo de entrega, entre otras.

Desventajas

Sin tener en cuenta los grandes beneficios de JIT, el JIT tiene sus limitaciones que son:

Diferencia de culturas.- Las culturas orgnicas varan de empresa a empresa. Es difcil para una

organizacin cambiar sus culturas dentro de un tiempo corto. La mayor parte de los cambios

se empiezan a ver a largo plazo.

Acercamiento Tradicional.- El acercamiento tradicional al fabricar es almacenar una cantidad

grande de inventario en los medios de apoyo durante un tiempo malo. Esas compaas que

confan en acciones de seguridad, puede tener un problema con el uso de JIT.

Diferencia en aplicacin del JIT.- Porque el JIT se estableci originalmente en japons, es de

algn modo diferente para llevar a cabo en pases occidentales. Los beneficios pueden variar.

Prdida de autonoma individual.- Esto es principalmente debido al ciclo ms corto, que agrega

presiones y enfatiza en los obreros.

La Prdida de autonoma de equipo.

La Prdida de autonoma.- El mtodo que significa que los obreros deben actuar de alguna

manera cuando los problemas ocurren, esto no les permite tener su propio mtodo para

resolver un problema.

El xito del JIT es variado de industria a industria.- Pocas industrias obtienen beneficios del JIT,

mientras otros no. Resistencia al cambio.- JIT involucra un cambio a lo largo de la

organizacin

El peligro de problemas, retrasos y de suspensiones por falta de suministros, que

pueden causar retrasos y suspensiones de la lnea productiva e impactar los gastos

negativamente.

Limita la posibilidad de reduccin de precios de compra si las compras son de bajas

cantidades aunque, dependiendo de la relacin con el suministrador, esta desventaja

se puede mitigar.

17

DISEO Y PLANIFICACIN DE LA CALIDAD

El liderazgo en calidad requiere que los bienes, servicios y procesos internos satisfagan a los

clientes. La planificacin de la calidad es el proceso que asegura que estos bienes, servicios y

procesos internos cumplen con las expectativas de los clientes. La planificacin de la calidad

proporciona un enfoque participativo y estructurado para planificar nuevos productos,

servicios y procesos. Involucra a todos los grupos con un papel significativo en el desarrollo y

la entrega, de forma que todos participan conjuntamente como un equipo y no como una

secuencia de expertos individuales. La planificacin de la calidad no sustituye a otras

actividades crticas involucradas en la planificacin. Representa un marco dentro del cual

otras actividades pueden llegar a ser incluso ms efectivas. La filosofa de la Calidad Total

proporciona una concepcin global que fomenta la Mejora Continua en la organizacin y la

involucracin de todos sus miembros, centrndose en la satisfaccin tanto del cliente interno

como del externo. Podemos definir esta filosofa del siguiente modo: Gestin (el cuerpo

directivo est totalmente comprometido) de la Calidad (los requerimientos del cliente son

comprendidos y asumidos exactamente) Total (todo miembro de la organizacin est

involucrado, incluso el cliente y el proveedor, cuando esto sea posible).

SOLUCIONES CON EL SISTEMA TRADICIONAL Y EL JIT

TABLA 1. Problemas y soluciones JIT vs. Sistema Tradicional

PROBLEMA (ROCAS) SOLUCIN TRADICIONAL SOLUCIN JIT

Mquina poco fiable

Zonas con cuellos de botella

Tamaos de lote grandes

Plazos de fabricacin largos

Calidad deficiente.

Stock de seguridad grande

Produccin por lotes.

Sistema de empujar "Push"

Operarios especializados.

Control de calidad

por muestreo.

Programacin mejor y ms

compleja.

Almacenar.

Acelerar algunos pedidos en

base a prioridades.

Aumentar los controles.

Alta distribucin de planta.

Departamentalizacin.

Cero inventarios.

Produccin pieza a pieza.

Sistema de halar "Pull"

Mejorar la fiabilidad

Aumentar la capacidad y la

polivalencia de los operarios

y mquinas.

Control de calidad en la

fuente.

Reducir el tiempo de

Preparacin.

Reducir esperas, etc.,

mediante sistema de

Arrastre.

Mejorar los procesos y/o

proveedores.

Baja distribucin de planta.

Celdas de fabricacin

18

CASO PRCTICO:

Toyota, el ejemplo clsico del cual

todo Ingeniero Industrial ha escuchado

hablar. A Toyota se le conoce

normalmente como el fundador del sistema JIT Industrial y este concepto ha sido

impartido en la actualidad en las clases de Manufactura, sin temor a equivocarme en

todas las universidades del mundo.

Pero aun despus de tantos aos de aplicar esta filosofa en su compaa, TOYOTA

admite que todava no domina bien este arte. Uno se pregunta porque pasa eso, la

respuesta es simple, TOYOTA y en general Japn, ven a esta filosofa como un proceso

de mejora continua. "Nosotros en TOYOTA pensamos que nunca estamos en JIT

perfecto, siempre estamos buscando algo mejorar", dice Lewis gerente de asistencia

tcnica de TOYOTA en su planta de Freemont, California, Estados Unidos, "Nosotros

siempre estamos trabajando para lograr la verdadera meta del JIT, Mejorar, Mejorar,

Mejorar.....

Pero siempre que nosotros logramos un nivel tangible de JIT, nosotros cambiamos la

meta a otro, el nivel ms alto. Toyota convirti tales conceptos en la prctica en

EE.UU. en 1984, con Motores Generales S.A. en la planta de Freemont, California. Dos

aos despus, Toyota empez a fabricar automviles en su propia planta en

Georgetown, Ky. Estos medios, junto con otra planta en Cambridge, Ontario, estn

siendo utilizados el JIT que se desarroll primeramente en Japn aunque cada fbrica

emplea los principios en una moda ligeramente diferente. La razn es que cada planta

tiene atributos diferentes, necesidades y, a menudo, una base del suministro diferente.

Fuente donde usted construye.- Lewis dice que algo importante en el sistema JIT de

Toyota es que los proveedores de materiales, partes, y sub-ensambles se encuentran

cerca de sus plantas de ensamblado. Este es el caso de Georgetown Toyota que fabrica

Camry, Corola, Tacoma, y modelos de Avalon. Los proveedores norteamericanos

proporcionan 80% de los materiales, las partes, y ensambles que se usan en esta planta.

Esta localizacin es la base del suministro, y esto le permite a TOYOTA desarrollar una

red de distribucin de cerrado-vuelta, conocido como un "leche corrida," esto hace que

los proveedores puedan entregar sus productos en una base de JIT. La mayora de los

proveedores de la planta TOYOTA en Georgetown se localizan dentro de 200 millas de

la planta. Las partes de estos proveedores se entregan tan a menudo como 16 veces por

da. Las partes adicionales y ensambles de los proveedores de Costa Oeste llegan va

triler o ferrocarril.

19

Aproximadamente 250 camiones llegan a Georgetown cada da, descargando a tres

puntos diferentes en la planta y recogiendo recipientes rehusadles para el retorno a los

proveedores. Aproximadamente 70% de estas partes se pone directamente en un tren

de dollies que se transporta a la lnea de ensamble por un tugger cada media hora. En

cualquier momento, Toyota tendr el valor de tener solo 2.8 horas de inventario de las

partes en la planta. Sin embargo, Toyota no puede realizar esto para todas sus partes,

debido a que existen partes que provienen directamente de Japn. Para estas partes,

particularmente el transaxels que viene de Japn, Toyota guarda cinco das de

inventario en automotores localizados fuera de la planta. Esto tiene una buena razn,

Glenn Uminger, gerente de mando de produccin y logstica, dice que el tiempo de

entrega que da Japn es muy preciso "Nosotros planeamos conseguir niveles bajos de

inventario, pero tambin nos hemos enfocado en JIT para las partes extranjeras," dice

Uminger.

Maravilla bajo-tecnologa.- El corazn del JIT de Toyota esta en, la tarjeta Kanban. Las

tarjetas que se atan a muchas partes, es un signo a los proveedores enviar la prxima

porcin de partes. La planta Georgetown usa nueve tarjetas Kanban de diferentes

colores-codificados, cada color corresponde a un segmento diferente a lo largo de la

lnea de ensamble. Como la mayora de los funcionamientos de JIT, Toyota tiene partes

que se tienen que entregar en porciones bastante pequeas para completar la tarea a

mano.

"Nosotros estamos haciendo pedidos para las nuevas partes, como la primera parte se

usa fuera de una caja," dice Uminger.

Calidad de Precalificacin.- Toyota no inspecciona la calidad de las partes que le son

surtidas, cuando estos llegan al andn. TOYOTA no puede permitirse el lujo de

Inspeccionar los productos de los proveedores.

"Nosotros negociamos con el proveedor para cerrar con llave el sistema de calidad y

la calidad de la parte antes de que un producto se lance," dice Lewis.

"Nosotros establecemos como ellos deben producir, empaquetar, y enviar el producto

a nuestras plantas."

"Durante la fase de preparacin de la produccin, nosotros trabajamos realmente con

nuestros proveedores, en preparar las herramientas y medios necesarios para

fabricar el producto," dice Lewis. Despus de eso, se inspeccionara solo la calidad en

una base de excepcin. Por ejemplo, si hay un problema con una parte en particular o si

una nueva parte est viniendo en lnea.

20

CONCLUSIONES

La aplicacin de un modelo Justo a tiempo puede minimizar en un gran porcentaje los costos

que la empresa tradicionalmente asigna a sus departamentos de produccin, aumentando la

posibilidad de dar una mejor visin a los administradores financieros para la gestin y toma de

decisiones

As como beneficios: La disminucin de la inversin para mantener niveles altos de

inventarios, El aumento en la rotacin del inventario, La reduccin en las perdidas de material,

La mejora en la productividad global, La baja en los costos financieros, El ahorro en los costos

de produccin, La Utilizacin de menor espacio de almacenamiento, La disminucin de

problemas de calidad, cuello de botella, problemas de coordinacin, proveedores no

confiables etc., La racionalizacin en los costos de produccin, El conocimiento eficaz de

desviaciones, La facilidad en la toma de decisiones en el momento justo, La produccin se

reduce a lo necesario para satisfacer la demanda, No existen procesos aleatorios ni

desordenados, los componentes que intervienen en la produccin llegan en el momento de

ser utilizados.

Este concepto Justo a Tiempo y sus reglas se relacionan corrientemente con procesos de

manufactura, pero pueden ser aplicados a toda actividad en que se requiera mejoras,

reducciones de tiempo, incremento de productividad o simplemente simplificacin de los

procesos. El mercadeo ha probado ser una disciplina donde tiene amplias aplicaciones los

sistemas Justo a Tiempo, como es el caso de la seleccin y capacitacin de personal de ventas,

desarrollo de campaas de publicidad, programas de tele mercadeo, etc.

El sistema JIT implica un cambio cultural en la empresa, una filosofa acerca del manejo

integral de la organizacin mediante valores y creencias que deben compartir sus integrantes.

Los objetivos de un programa Justo a Tiempo incluyen el de producir a la medida exacta de la

demanda, mejorar constantemente y eliminar desperdicios de todo tipo.

Las premisas seguidas en el del diseo de sistemas Justo a Tiempo indican que la fuente de la

productividad y la calidad son los trabajadores (las personas). Adicionalmente que los

sistemas Justo a Tiempo tienen que ser independientes de la cultura de la fuerza laboral y que

la gerencia tradicional crea que las prcticas deben cambiarse.

Se podra decir que el objetivo de un sistema Justo a Tiempo es conseguir 100% de buenos

productos o servicios en cada paso del proceso que va desde la concepcin del mismo, a su

entrega final al consumidor.

21

BIBLIOGRAFIA

(monografias.com)http://www.monografias.com/trabajos14/justo-a-tiempo/justo-a-

tiempo.shtml#CONCL

(wikipedia)http://es.wikipedia.org/wiki/M%C3%A9todo_justo_a_tiempo

(el blog salmon)http://www.elblogsalmon.com/management/que-es-el-just-in-time

(CALIDAD Y

MEDIOAMBIENTE)http://www.cge.es/portalcge/tecnologia/innovacion/4115sistemajust.aspx

(el rincn del vago.com) http://www.monografias.com/trabajos14/justo-a-tiempo/justo-a-

tiempo.shtml#CONCL

(Foro empresa)http://www.tuobra.unam.mx/publicadas/040913102430.html

Instituto tecnolgico de sonora justo a tiempo ya!!! (autor: Andrade, G. Racial, Gonzlez N.

Nora E. Celaya F. Roberto, Trevio, Moreno Dolores.

(Academia edu)

http://www.academia.edu/7066014/JUSTO_A_TIEMPO_JIT_ENSAYO_Por_Jose_Angel_Atenci

a_Quiroz

HAY, Edward, La Tcnica Japonesa que genera mayor ventaja competitiva. Colombia: Norma

S.A., 1992.

CHASE, Aquilano, Direccin y Administracin de la produccin y de las Operaciones. Sexta

Edicin, Mxico: Mc Graw Hill, 1995.

www.elprisma.com/apuntes/ingenieria_industrial/justoatiempo/

www.aec.es/fondoduc/justintime.pdf

www.gestiopolis.com/recursos/documentos/archivosdoc/degerencia/gerno2/calidadtotalqm

You might also like

- Ciencia Diapositivas de ExposicionDocument18 pagesCiencia Diapositivas de ExposicionJorge MondragonNo ratings yet

- Semana 03 La CienciaDocument10 pagesSemana 03 La CienciaJosé TolentinoNo ratings yet

- Manual de Identidad Visual Fca Uncp 1Document33 pagesManual de Identidad Visual Fca Uncp 1José TolentinoNo ratings yet

- Sílabo de Negocios Electrónicos PDFDocument5 pagesSílabo de Negocios Electrónicos PDFJosé TolentinoNo ratings yet

- Epistemología: aproximaciones teóricas desde la filosofía presocráticaDocument92 pagesEpistemología: aproximaciones teóricas desde la filosofía presocráticaefrainespaNo ratings yet

- EndocalidadDocument6 pagesEndocalidadJosé TolentinoNo ratings yet

- COTIZACIÓN #CT - CERES - 001-000257 Facultad de Administración UNCPDocument1 pageCOTIZACIÓN #CT - CERES - 001-000257 Facultad de Administración UNCPJosé TolentinoNo ratings yet

- Semana 01 - 02 Epistemología de InvestigaciónDocument48 pagesSemana 01 - 02 Epistemología de InvestigaciónJosé TolentinoNo ratings yet

- Semana 03 Representación Del ConocimientoDocument37 pagesSemana 03 Representación Del ConocimientoJosé TolentinoNo ratings yet

- Carta PRESENTACION AutocandidaturaDocument1 pageCarta PRESENTACION AutocandidaturaPatricia SaizNo ratings yet

- Bases Del Xxiii Concurso de Danzas de La Universidad Nacional Del Centro Del PeruDocument8 pagesBases Del Xxiii Concurso de Danzas de La Universidad Nacional Del Centro Del PeruJosé TolentinoNo ratings yet

- Contrato Olmos 02 2004Document154 pagesContrato Olmos 02 2004José TolentinoNo ratings yet

- Matrices ESTRATEGICASDocument33 pagesMatrices ESTRATEGICASVanessa GuenyNo ratings yet

- Sílabo de Negocios ElectrónicosDocument5 pagesSílabo de Negocios ElectrónicosJosé TolentinoNo ratings yet

- Reglamento Del Programa de Movilidad Estudiantil de La UncpDocument8 pagesReglamento Del Programa de Movilidad Estudiantil de La UncpJosé TolentinoNo ratings yet

- Epistemología de Investigación UNCPDocument5 pagesEpistemología de Investigación UNCPJosé TolentinoNo ratings yet

- Mod Lic SUNEDU Final PDFDocument37 pagesMod Lic SUNEDU Final PDFSteve Paredes YangNo ratings yet

- 101B - Finanzas InternacionalesDocument5 pages101B - Finanzas InternacionalesJosé TolentinoNo ratings yet

- 101C - LenguajeDocument6 pages101C - LenguajeJosé TolentinoNo ratings yet

- L.O.O.P. - Descripción General LOOP 2015Document18 pagesL.O.O.P. - Descripción General LOOP 2015José TolentinoNo ratings yet

- Hábitos, Usos y Actitudes Hacia Internet 2014 - 0 PDFDocument1 pageHábitos, Usos y Actitudes Hacia Internet 2014 - 0 PDFFrancisco Javier Roca AyalaNo ratings yet

- ConstituirEmpresaSUNARPDocument25 pagesConstituirEmpresaSUNARPJosé TolentinoNo ratings yet

- Adiccion A Internet y MovilesDocument9 pagesAdiccion A Internet y MovilesJosé TolentinoNo ratings yet

- 1 A Guia para Elaborar Un Plan Estrategico 6903299279715671604Document7 pages1 A Guia para Elaborar Un Plan Estrategico 6903299279715671604Juan Carlos Cuadros CarrascoNo ratings yet

- Perfil Adulto Joven-2014Document1 pagePerfil Adulto Joven-2014josecc374No ratings yet

- Banners PublicitariosDocument288 pagesBanners PublicitariosRoxy SánchezNo ratings yet

- Los Negocios en La Era DigitalDocument1 pageLos Negocios en La Era DigitalJosé TolentinoNo ratings yet

- Ecosistema Movil en El Peru PDFDocument19 pagesEcosistema Movil en El Peru PDFJosé TolentinoNo ratings yet

- Cadena de Valor (Porter) DiapositivaDocument26 pagesCadena de Valor (Porter) DiapositivaPilar RezkNo ratings yet

- TURISMO El Espacio TuristicoDocument6 pagesTURISMO El Espacio TuristicoJosé TolentinoNo ratings yet

- Implementación de Los Instrumentos Legales Nacional en El Marco Del "Convenio Fal 65" para Su Implantación en VenezuelaDocument78 pagesImplementación de Los Instrumentos Legales Nacional en El Marco Del "Convenio Fal 65" para Su Implantación en Venezueladani lopezNo ratings yet

- Ing Mecánico Electricista JJohnJimmy Portugal exp 10+ añosDocument7 pagesIng Mecánico Electricista JJohnJimmy Portugal exp 10+ añosTorikus DepredadorNo ratings yet

- PRACTICA 1 Quimica Organica PDFDocument17 pagesPRACTICA 1 Quimica Organica PDFCristian Iván Rodríguez OrtizNo ratings yet

- Selección y Evaluación de Personal - Jonathan Chavez MontalvoDocument30 pagesSelección y Evaluación de Personal - Jonathan Chavez MontalvoJonathan Chavez MontalvoNo ratings yet

- Nuevo Iph Just Civica 2020 EditableDocument5 pagesNuevo Iph Just Civica 2020 EditableFARIV3115100% (5)

- Análisis de La Oferta y La Demanda CeluclockDocument10 pagesAnálisis de La Oferta y La Demanda CeluclockEdiita LenguaNo ratings yet

- 02 Diseno Floculadores HidraulicosDocument85 pages02 Diseno Floculadores HidraulicosJamesone AcostaNo ratings yet

- Generación de Código IntermedioDocument9 pagesGeneración de Código IntermedioWilliam Samuel Vazquez MirandaNo ratings yet

- Ivestigacion ORFIDocument70 pagesIvestigacion ORFIfabiolaNo ratings yet

- Estudios de Suelos Calle 60 N 50A 64 VEGACHI Fabian Perez 2022Document35 pagesEstudios de Suelos Calle 60 N 50A 64 VEGACHI Fabian Perez 2022Fernando GomezNo ratings yet

- Interes CompuestoDocument8 pagesInteres CompuestoFelipe VergaraNo ratings yet

- Envasado ActivoDocument58 pagesEnvasado ActivonatashaNo ratings yet

- Infografía - Actividad Incial - Jhon TrujilloDocument2 pagesInfografía - Actividad Incial - Jhon Trujillomiguel100% (2)

- Modos de TransmisiónDocument8 pagesModos de TransmisiónYesica Paola Pinzon Rojas0% (1)

- Principios de arquitectura empresarial para la gestión de factores de impacto en entidades públicasDocument7 pagesPrincipios de arquitectura empresarial para la gestión de factores de impacto en entidades públicasOscama2011No ratings yet

- Energias Problemas Resueltos PDFDocument15 pagesEnergias Problemas Resueltos PDFDavid Martin Espinoza GonzalezNo ratings yet

- Generación y Depuracion de IdeasDocument1 pageGeneración y Depuracion de IdeasFernando ZuñigaNo ratings yet

- Caso WalmartDocument3 pagesCaso WalmartYojax SalamancaNo ratings yet

- ARRENDAMIENTOS Seccion 20Document25 pagesARRENDAMIENTOS Seccion 20Camila SingoNo ratings yet

- Proforma ImpresorasDocument1 pageProforma Impresorasmiltonsan83No ratings yet

- Derecho Procesal ApunteDocument12 pagesDerecho Procesal ApunteRomina Silva TorresNo ratings yet

- Precios unitarios de obras de infraestructura hidráulicaDocument282 pagesPrecios unitarios de obras de infraestructura hidráulicaDiego Dionicio Rodríguez González100% (1)

- Publicidad y EducacionDocument218 pagesPublicidad y EducacionLudmila OrtegaNo ratings yet

- Maria de Jesus Saldaña Rincon Contra Registro Publico de Boca Del Rio de VeracruzDocument9 pagesMaria de Jesus Saldaña Rincon Contra Registro Publico de Boca Del Rio de Veracruzchristian aguilar osorioNo ratings yet

- Curriculum VITAEDocument1 pageCurriculum VITAEEMINTEC VIRTUALNo ratings yet

- Bolsa de TrabajoDocument1 pageBolsa de TrabajoArturo Cortes MirandaNo ratings yet

- Conflictos Sociales en México 1940-1970Document8 pagesConflictos Sociales en México 1940-1970Wendy Lizeth González CastilloNo ratings yet

- Soluciones buffersDocument13 pagesSoluciones buffersAdrian Bermudez LoeraNo ratings yet

- 3.0 Diseño de Ore Pass y Bolsillo de MineralDocument21 pages3.0 Diseño de Ore Pass y Bolsillo de MineralLuis Leo Dom50% (2)

- Abascal Carranza - Ideas Fuerza - Mística de Acción Nacional - PANDocument103 pagesAbascal Carranza - Ideas Fuerza - Mística de Acción Nacional - PANRoberto Lobo0% (1)