Professional Documents

Culture Documents

P55 - M4 - D05 Diseño y Selección de Material para Brazo de Propulsión (Diseño Estructural)

Uploaded by

Juan Carlos AvilaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

P55 - M4 - D05 Diseño y Selección de Material para Brazo de Propulsión (Diseño Estructural)

Uploaded by

Juan Carlos AvilaCopyright:

Available Formats

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

Resumen

En este documento se plasman las consideraciones mecnicas, de manufactura y de

seleccin de materiales que se tuvieron en cuenta para el diseo del brazo estructural de

material polimrico, como alternativa al brazo tubular de fibra de carbono, utilizado en el

diseo anterior del prototipo Fundelec. Se describe brevemente los resultados obtenidos y las

consideraciones pertinentes.

Objetivo

Describir las diferentes consideraciones tomadas en cuenta durante el diseo del brazo

de propulsin de material polimrico y analizar el desempeo mecnico del mismo en

comparacin con el brazo tubular de fibra de carbono.

Alcance

Propuestas de brazos de propulsin de material polimrico para el prototipo de

hexacoptero Fundelec 2016.

Historial de Revisiones

Fecha:

Elaborado por:

15/12/2015

Fernando Salinas

15/12/2015

20/12/2015

Revisado por:

Renzo Boccardo

Fernando Salinas

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 1 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

Tabla de Contenido

Resumen

Objetivo

Alcance

Historial de Revisiones

Tabla de Contenido

Requerimientos de diseo del brazo de propulsin

Requerimientos mecnicos

Requerimientos geomtricos

Requerimientos del material

3

3

3

4

Consideraciones de diseo

Diseo Obtenido

Conclusiones

Referencias

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 2 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

Requerimientos de diseo del brazo de propulsin

Requerimientos mecnicos

El brazo de propulsin sirve de unin entre el sistema de propulsin y la estructura

central de la aeronave, el mismo tiene como objetivo transmitir la fuera de empuje generada

por el sistema de propulsin hasta la estructura central; todo esto, manteniendo su integridad

mecnica y geomtrica. Como cargas crticas se consideran la fuerza de empuje mxima y el

torque mximo que pueden generar el sistema motor hlice a su mxima capacidad (7000

rpm), adems de las cargas, tambin se requiere limitar los desplazamientos productos de la

deformacin que pueda presentar cualquier parte del brazo cuando las cargas crticas son

aplicadas, por ello tambin se aade como requerimiento una desplazamiento mximo

permisible, con el fin de mantener la estabilidad e integridad de la aeronave en operacin.

Adems de estos requerimientos, se debe procurar que el brazo posea una buena resistencia

ante la fatiga mecnica y que la frecuencia natural de vibracin del mismo este fuera del

rango frecuencias del motor.

Fuerza de empuje mxima= 35 N

Torque mximo = 0.81 N*m

Desplazamiento mximo permisible = 6mm

Los valores de fuerza de empuje y torque mximo considerados como cargas crticas,

provienen de los datos tcnicos de funcionamiento, en condiciones crticas (7000rpm), de

hlices similares a las que se proponen para la construccin del prototipo. Dichos datos

pueden encontrarse en la pgina web de la empresa APC. [1]

Requerimientos geomtricos

El brazo, adems de sus funciones estructurales, debe asegurar la distancia de diseo

entre el borde de la estructura central y el eje de giro del motor (Longitud del brazo) y a su

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 3 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

vez, debe garantizar que su misma geometra y volumen no interfiera con los dems

componentes y subsistemas. Una de estas limitaciones geomtricas es el espaciamiento entre

las placas de la estructura central, que restringen la altura mxima del brazo.

Longitud del brazo: 285mm

Altura mxima del brazo: 50mm

Requerimientos del material

El material a utilizar debe encontrarse en el grupo de los polmeros mecanizarles,

comnmente conocidos como plsticos de ingeniera por su excelente desempeo mecnico y

facilidad de mecanizacin. El polmero a escoger debe tener un relativamente alto modulo

elstico que le permita soportar los esfuerzos de trabajo sin deformarse en gran medida y a su

vez tambin debe tener un resistencia mnima que le confiera a la pieza un buen factor de

seguridad en el diseo. Todo esto, haciendo que la pieza final tenga una masa que le permita

competir con su par de fibra de carbono.

Consideraciones de diseo

Por los requerimientos geomtricos y la funcin especfica de la pieza a disear, es de

esperarse que la misma trabaje como una viga a flexin en voladizo, producto de la fuerza de

empuje y el torque generado por el sistema motor-hlice. Por lo mismo, el diseo del brazo

debe apuntar hacia una geometra con una gran inercia que se oponga al momento flector que

intenta deformar la viga.

Diseo Obtenido

El diseo obtenido es una viga de seccin rectangular no constante con diferentes

reducciones de peso en su estructura. La geometra y disposicin de las reducciones se hizo

con el fin de generar nervios en la estructura que sirvieran de refuerzo. La geometra de los

refuerzos en cuestin, nace del anlisis mecnico de la estructura bajo las diferentes cargas,

aunque se debe acotar que la carga de mayor criticidad para la pieza es el momento generado

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 4 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

por la fuerza de empuje, que supera en gran medida al producido por el arrastre de las

hlices.

A continuacin se muestra el diseo preliminar de la viga (Fig. 1), el empotramiento de

la viga se hace a travs de dos agujeros pasantes de 10mm de espesor en la parte ms maciza

de la pieza. El ensamble con el motor se hara por medio de un acople en forma de placa en la

parte las delgada de la estructura. La viga tiene como dimensiones caractersticas 20mm de

espesor, una altura de 35mm en su parte ms ancha y una longitud de 295mm.

El diseo inicial (Fig. 1) de la pieza se hizo tomando en consideracin que el mismo

fuese construido en poliamida 6, polmero de con gran resistencia y rigidez dentro del grupo

de los plsticos de ingeniera. Al hacer las simulaciones de las cargas en los diferentes

diseos, se pudo observar que la pieza soportaba con gran facilidad los esfuerzos crticos

generados, sin embargo, los diseos planteados, cuyo peso podran competir con el brazo

tubular de fibra de carbono, no tiene una rigidez estructural suficiente para mantener

deformaciones dentro de los limites previstos. El diseo inicial se reporta en el documento

P55_M4_D05_R1-1 Diseo y seleccin de material para brazo de propulsin (Diseo

estructural)

Para mejorar la rigidez estructural de la pieza se opt por cambiar el material, por uno

con un mayor mdulo de elasticidad. El material seleccionado fue Acetal Delrin el cual posee

una mayor rigidez que el poliamida y una resistencia comparable. Adems de los cambios en

el material, tambin se hicieron cambios en la estructura para mejorar la distribucin de los

esfuerzos y facilitar el acople con la base del motor. El nuevo diseo (Fig. 2) mantiene cierta

similitud con el primer diseo, los cambios ms importantes son el aumento del espesor de

las placas inferior y superior de la viga, el engrosamiento de la pieza en la seccin de acople

con el motor y el cambio de la forma de acople en la seccin mencionada. El peso del nuevo

diseo es de 117.93mm.

En la simulacin de cargas sobre el brazo (Fig. 3) se pudo observar que, el nuevo

diseo, al igual que el anterior, soportaba las cargas crticas con facilidad, presentando un

factor de seguridad mnimo de 3.9.

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 5 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

Fig. 1 Brazo de propulsin de material polimrico (Diseo 1).

Fig. .2 Brazo de propulsin de material (Diseo 2)

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 6 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

Fig. 3 Diagrama de esfuerzo de brazo polimrico (diseo 2)

El estudio de rigidez del nuevo diseo, se realiz acoplando a este la base del motor

(Fig. 4), para simular de una manera ms real la distribucin de las cargas entre ambos

componentes. En el anlisis se pudo observar que el mximo desplazamiento alcanzado por

el ensamblaje es de 5.93mm en la punta de la base de motor. A pesar que el desplazamiento

critico en este diseo sigue siendo bastante alto, hay que recordar que las cargas necesarias

para producir este torque son cargas crticas que no ocurren bajo condiciones normales de

funcionamiento

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 7 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

Fig. 4 Diagrama de desplazamiento Brazo polimrico - Base Motor

Conclusiones

El Brazo propuesto representa un diseo original que a pesar de ser un poco ms

pesado (9% ms pesado) y tener menos rigidez que el diseo tubular. Es un diseo menos

propenso a errores de conformacin y alineacin, ya que al reducir a solo dos pieza el acople

entre el motor y la estructura central, se reducen los errores de ensamblaje que pueden poner

riesgo el funcionamiento ptimo de la aeronave. El diseo estructura en material polimrico, a

pesar de tener menos rigidez que su competencia, es un diseo mucho menos propenso a una

falla catastrfica, ya que tiene un factor de seguridad ms alto.

Se recomienda considerar este diseo, ya que se podra convertir en un diseo inicial

para el prototipo de hexacoptero. Para garantizar el desempeo ptimo del material antes de

la construccin sera ideal estudiar y comparar las propiedades mecnicas de la materia prima

que sera utilizada para la fabricacin del brazo. Tambin se recomienda segur la bsqueda de

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 8 de 9

Diseo y seleccin de material para brazo de propulsin

(Diseo estructural).

procesos de fabricacin de gran precisin, como corte por lser o corte por agua que puedan

ayudar con la fabricacin de las piezas, ya que por esos mtodos las caractersticas de la pieza

seran mucho mejores que por mecanizado CNC.

Referencias

1- APC Performance Data Files - PER3_15x55MR.dat

http://apcserve.w20.wh-2.com/v/PERFILES_WEB/PER3_15x55MR.dat

Fecha:

Elaborado por:

Revisado por:

20/12/2015

Fernando Salinas

Renzo Boccardo

304050966

Pgina 9 de 9

You might also like

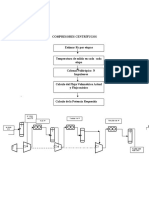

- Ejemplo Calculo Compresores CentrifugosDocument6 pagesEjemplo Calculo Compresores CentrifugosJuan Carlos AvilaNo ratings yet

- Criterios Norma API-617Document3 pagesCriterios Norma API-617Juan Carlos Avila100% (3)

- P55 - M4 - D02 - R0-1 Medicion de Torque y Empuje de Sistema Motor-PropelaDocument13 pagesP55 - M4 - D02 - R0-1 Medicion de Torque y Empuje de Sistema Motor-PropelaJuan Carlos AvilaNo ratings yet

- Informe de La Contaminacion SonicaDocument7 pagesInforme de La Contaminacion SonicaJuan Carlos AvilaNo ratings yet

- Notas Lectura Espacio PersonalDocument4 pagesNotas Lectura Espacio PersonalJuan Carlos AvilaNo ratings yet

- Sistema Estructural - UpnDocument36 pagesSistema Estructural - UpnCarLoz Ponce100% (1)

- Escantillonado ProyectoDocument6 pagesEscantillonado ProyectomanuelNo ratings yet

- 2.01. Plantilla - Proctor ModificadoDocument6 pages2.01. Plantilla - Proctor ModificadoVíctor VasquezNo ratings yet

- EXHAUSTIVO. Lo Que Todo Científico Informático Debe Saber Sobre La Aritmética de Punto FlotanteDocument24 pagesEXHAUSTIVO. Lo Que Todo Científico Informático Debe Saber Sobre La Aritmética de Punto FlotanteEduardoNo ratings yet

- IEE115 FusilDocument1 pageIEE115 FusilFrank ManciaNo ratings yet

- Diplomado en Energia Solar Fotovoltaica - InformacionDocument7 pagesDiplomado en Energia Solar Fotovoltaica - InformacionRafael Curiel MedinaNo ratings yet

- Manual LaringoscopioDocument15 pagesManual LaringoscopioandresNo ratings yet

- San Martin Libro Armas 04 LuftwaffeDocument83 pagesSan Martin Libro Armas 04 Luftwaffejdrm590% (10)

- Sitrans LC300Document36 pagesSitrans LC300MJZE100% (2)

- Adelanto de MaterialesDocument11 pagesAdelanto de Materialesemerson ademir ocampo ayquipa100% (1)

- Introduccion A La DinamicaDocument4 pagesIntroduccion A La DinamicaJaneth Pz75% (4)

- Eb133 Student SPN+Document43 pagesEb133 Student SPN+CRISSEPENo ratings yet

- Operación de Molinos SAG Controlando El Movimiento de La CargaDocument5 pagesOperación de Molinos SAG Controlando El Movimiento de La CargaMirley Mercedes Montes VillalbaNo ratings yet

- Válvulas Hidráulicas PDFDocument8 pagesVálvulas Hidráulicas PDFJacky MuñozNo ratings yet

- Requisitos, Normas, Procedimientos de Remodelacion FEBRERO 2020 (Rev5)Document15 pagesRequisitos, Normas, Procedimientos de Remodelacion FEBRERO 2020 (Rev5)María Isabel AlvarezNo ratings yet

- Unidad 1 Arquitecturas Segmentados y EscalarDocument43 pagesUnidad 1 Arquitecturas Segmentados y EscalarErika CruzNo ratings yet

- Detalle 01: Fundación Hasta Entrepiso Detalle 02: Fundación Hasta EntrepisoDocument1 pageDetalle 01: Fundación Hasta Entrepiso Detalle 02: Fundación Hasta EntrepisoNazareth HermanovichNo ratings yet

- MT221 Compensadores TiposDocument11 pagesMT221 Compensadores TiposChristian Huertas CavadaNo ratings yet

- Cap. 1evolución e Importancia de La Calidad TotalDocument17 pagesCap. 1evolución e Importancia de La Calidad TotalRaúl MorfinNo ratings yet

- Creatividad 5SDocument2 pagesCreatividad 5SJosé CruzNo ratings yet

- 1er TRABAJO Memoria DescriptivaDocument2 pages1er TRABAJO Memoria DescriptivaYaneJustoNo ratings yet

- Curso de Paneles SolaresDocument27 pagesCurso de Paneles Solareshalfonso91100% (3)

- Fallas Geologicas en AncashDocument14 pagesFallas Geologicas en AncashHans Jackson Mejia ReyesNo ratings yet

- MQCL ST21 Ind 0000 Esp ST00 0001 R1Document27 pagesMQCL ST21 Ind 0000 Esp ST00 0001 R1Angelini S. IllanesNo ratings yet

- NUMERACIÓNDocument2 pagesNUMERACIÓNAnonymous T7Ude4igNo ratings yet

- Cojines WeberDocument52 pagesCojines Weberjose100% (1)

- Anexo 3. Resultados de Laboratorio - Antioquia Gold Ltd.Document1 pageAnexo 3. Resultados de Laboratorio - Antioquia Gold Ltd.dramirez.elementalNo ratings yet

- Calculo de Un DesarenadorDocument10 pagesCalculo de Un DesarenadorJenny RodriguezNo ratings yet

- Análisis Del Puesto de Trabajo Ciclos PropedeuticosDocument6 pagesAnálisis Del Puesto de Trabajo Ciclos PropedeuticosNeyerStevenNo ratings yet

- DiotDocument16 pagesDiotLizet MaaNo ratings yet