Professional Documents

Culture Documents

Catalogo Resumido Westarco

Uploaded by

Edwin JimenezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Catalogo Resumido Westarco

Uploaded by

Edwin JimenezCopyright:

Available Formats

CARACTERISTICAS

CONSUMIBLES COMUNES

PARA SOLDAR

WEST ARCO, cuenta con un metal de aporte para cada necesidad; en

caso de no encontrar el indicado, consulte con nuestro departamento tcnico

para pasar de psi a MPa (N/mm2) dividir por 1000 y multiplicar por 6.894757

ac : Corriente Alterna

dcep: Corriente directa electrodo al positivo

in

ac

c

cifi

pe

ELECTRODOS REVESTIDOS PARA SOLDAR

ACEROS INOXIDABLES (AWS A5.4)

ELECTRODOS REVESTIDOS PARA SOLDAR

ACEROS DE BAJA ALEACIN (AWS A5.5)

ELECTRODOS REVESTIDOS PARA SOLDAR

ACEROS AL CARBONO (AWS A5.1)

Es

Clasificacin

AWS

Nombre

WEST ARCO

Lmite de

Elongacin Resistencia al impacto

Fluencia

Charpy con entalla en V

(%)

(psi)

Posicin

para soldar

T en C

Resistencia

al impacto (J)

-29

27 a 100

TODAS

AMPERIOS

Tipo de

Corriente

3/32

1/8

5/32

3/16

dcep

50 -80

70-115

90-160

120-210

62.000

72.000

52.000

62.000

22 al 33

ZIP 10T

Es un electrodo de muy buena penetracin, con polvo de hierro, buena calidad radiogrfica

especialmente diseado para oleoductos, gasoductos, construcciones navales, estructuras de

acero y recipientes a presin.

62.000

72.000

52.000

62.000

22 al 33

-29

27 a 100

TODAS

dcep

50 -80

70-120

90-155

120-180

ACP 611SS

Se emplea para soldar todo tipo de aceros de bajo carbono en tuberas, estructuras,

construcciones navales, recipientes a presin, etc. Especialmente pases de penetracin.

63.000

74.000

52.000

60.000

27 al 35

-29

27 a 100

TODAS

ac o

dcep

50 -80

70-115

90-160

120-210

Construcciones de hierro en general, carpinteras metlicas con lmina delgada, fabricacin de

60.000

74.000

48.000

62.000

22 al 28

20

40 a 110

TODAS

ac,

dcep o

dcen

60 -100

90-130

120-160

Carroceras, muebles metlicos, ductos de aire acondicionado, rejas, ventanas y

ornamentacin en general.

60.000

74.000

48.000

65.000

22 al 29

20

50 a 110

TODAS

ac,

dcep o

dcen

50 -90

80-120

110-160

60.000

74.000

48.000

62.000

22 al 28

20

40 a 110

TODAS

ac,

dcep o

dcen

60 -100

90-130

120-160

XL 610

E6010

E6011

E6013

Resistencia

a la Traccin

(psi)

Es un electrodo de alta penetracin y rpida solidificacin. Para soldar aceros de bajo carbono,

lmina ordinaria y galvanizada, calderas, estructuras, tuberas de presin y acero fundido.

E6010

E6013

Caracteristicas y Aplicaciones

dcen: Corriente directa electrodo al negativo

SUPER SW 613 puertas, ventanas, rejas, ductos, ensamblaje de carroceras y ornamentacin en general.

SW 613

130-210

E6013

SW 10

Electrodo de tipo europeo de fcil manipulacin, desarrollado para toda clase de soldaduras que

requieran poca penetracin. Se emplea para construcciones de hierro en general, carpinterias

metlicas con lmina delgada, fabricacion de puertas, ventanas, rejas, ductos, ensamblaje de

carroceras y ornamentacin en general. Puede emplearse la tcnica de arrastre para juntas planas

y horizontales

E7014

ZIP 14

Construccin de maquinaria, marcos de mquinas, implementos agrcolas, trabajos de

ornamentacin, tubera, recipientes de presin y sus accesorios. Equipos de ferrocarril,

construcciones navales y soldadura de aceros estructurales.

70.000

80.000

58.000

68.000

22 al 28

20

50 a 100

TODAS

ac,

dcep o

dcen

70 -110 110 -150 120 -200 175 -275

E7024

ZIP 24

Puentes y equipos pesados, equipo de construccin, implementos agrcolas, tanques de

almacenamiento de petrleo y sus derivados, maquinaria de minera, carros de ferrocarril y

construccin naval y en general para aceros de bajo contenido de carbono.

70.000

80.000

60.000

70.000

22 al 25

20

45 a 100

PLANA Y

HORIZONTAL

EN FILETES

ac,

dcep o

dcen

140 -180 180 -250 225 -300

E7018-1

WIZ 18

Se utiliza para soldaduras de acero al carbono de hasta 70.000 Ib/pulg de resistencia a la

tensin, en aplicaciones en estructuras, tuberas y tanques a presin especialmente cuando se

requiere alta resistencia al impacto a bajas temperaturas.

70.000

80.000

58.000

70.000

22 al 36

TODAS,

excepto

progresin

descendente

ac o

dcep

70 -100 100 -145 135 -200 170 -270

E7018

WIZ 18 S

Se utiliza para soldaduras de acero al carbono de hasta 70.000 Ib/pulg de resistencia a la

tensin, en aplicaciones en estructuras, tuberas y tanques a presin, calderas, vagones de

ferrocarril, etc.

72.000

84.000

62.000

72.000

E7010-A1

ZIP 710 A1

Tubera, tanques de alta presin, calderas y aplicaciones a las temperaturas de servicio tpicas

de los aceros con 0.5% de molibdeno. Aceros de tipo API 5LX grados X42, X46 y X52.

70.000

80.000

E8010 G

XL 810 G

Tuberas y accesorios en aceros API 5LX grados X56, X60 y X65 y otros aceros de resistencia

a la traccin mnima especificada de hasta 80 ksi.

E9010 G

XL 910 G

E7018-A1

-29

100

-46

60

24 al 36

-29

70

TODAS

ac o

dcep

70 -100 100 -145 135 -200 170 -270

58.000

68.000

22 al 32

60 a 110

TODAS

dcep

50 - 80

90 -120 120 -155 150 -180

80.000

92.000

67.000

77.000

22 al 29

-10

-29

62 a 100

TODAS

dcep

50 - 80

90 -120 120 -155 150 -180

Tuberas de acero API 5LX-X65 o 5LX- X70 y otros aceros similares de resistencia a la traccin

mnima especificada de hasta 90 ksi

90.000

100.000

77.000

87.000

18 al 24

30 a 100

TODAS

dcep

120 -155 150 -180

WIZ 718 A1

Se usa en soldadura de aceros ASTM A-250, A-369 grado FPI, A-336 clase F1 y otros con

contenido de molibdeno de 0.5% empleados a temperaturas de servicio intermedias.

77.000

85.000

63.000

72.000

27 al 33

TODAS

ac o

dcep

100 -145 135 -200 150 -230

E7018 G

WIZ 18 G

Diseado especialmente para la soldadura de tubera API 5LX grados X60 y X65 cuando se

requiere alta resistencia al impacto a temperaturas del orden de 46 C.

mnimo

77.000

mnimo

65.000

mnimo

22

-46

75

TODAS

ac o

dcep

80 - 100 90 - 145 120 -160

E7018-W1

WIZ 718 W1

Se utiliza en aplicaciones donde se requiere especial resistencia a las condiciones

atmosfricas en la soldadura de aceros ASTM A588, A242, A441, A572 grados 42 y 50 y

aceros con contenido de cobre, cuya resistencia a la tensin no supere 70 ksi.

70.000

82.000

57.000

70.000

25 al 30

-18

30 a 140

TODAS

ac o

dcep

70 - 100 100 - 145 135 - 200

E8018-B1

WIZ 818 B1

Se utiliza para soldar aceros de 0.5% cromo y 0.5% molibdeno tales como los ASTM, A-335

Grado P2, A-369 FP2, A-426 CP2, A-213 grado T2 y A-356 grado 5. Tambin se puede usar

para soldar otros aceros de baja aleacin con resistencia a la traccin en el rango de 50 a 56

kg/mm2 (70 a 80 ksi).

80.000

90.000

67.000

77.000

22 al 32

TODAS

ac o

dcep

70 - 100 100 - 145 135 - 200

80.000

90.000

67.000

77.000

22 al 28

TODAS

ac o

dcep

70 - 100 100 - 145 135 - 200 170 -270

80.000

90.000

67.000

77.000

22 al 34

-59

50 a 130

TODAS,

excepto

progresin

descendente

ac o

dcep

70 - 100 100 - 145 135 - 200 170 -270

80.000

90.000

67.000

77.000

24 al 34

-73

30 a 70

TODAS

ac o

dcep

70 - 100 100 - 145 135 - 200 170 -270

80.000

90.000

67.000

77.000

24 al 32

-40

30 a 100

TODAS,

excepto

progresin

descendente

ac o

dcep

70 - 100 100 - 145 135 - 200 170 -270

TODAS

ac o

dcep

70 - 100 100 - 145 135 - 200 170 -270

ac o

dcep

100 - 145 135 - 200 170 -270

ac o

dcep

100 - 145 135 - 200 170 -270

dcep

70 - 100 100 - 145 135 - 200 170 -270

dcep

70 - 100 100 - 135 130 -180

30 a 70

E8018-B2

WIZ 818 B2

Trabajos de alta resistencia, partes expuestas a medianas temperaturas, se recomienda para

los aceros ASTM A-335 P12, A-369 grados FP11 y FP12, A182 grados F11 y F12, A-217 Gr

WC11 y similares.

E8018-C1

WIZ 818 C1

Es ampliamente usado en tanques y tuberas que operan bajas temperaturas (-75F), aceros

que contengan 2% de Nquel y aceros ASTM A-203 grados A y B.

E8018-C2

WIZ 818 C2

E8018-C3

WIZ 818 C3

E9018-B3

WIZ 918 B3

Se recomienda en aplicaciones tales como: ASTM A-182 Grado, F-22, A-213 Grado T3b y

otros aceros en piezas que van a trabajar a temperaturas de servicio elevadas.

90.000

100.000

77.000

87.000

20 al 30

E9018-G

WIZ 918 G

Se recomienda aplicar en aquellos aceros cuya resistencia a la traccin sea hasta de 90.000

psi. Se puede trabajar en aceros fundidos de alta resistencia mecnica, en aceros para plantas

nucleares, etc.

90.000

100.000

77.000

87.000

20 al 30

-20

40 a 160

E9018-D1

WIZ 918 D1

Especialmente adecuado para la unin de aceros manganeso-molibdeno como el ASTM A302

grado B y en general aceros de bajo carbono o de baja aleacin con resistencia a la traccin

mnima especificada hasta de 90 ksi, con requisitos de resistencia al impacto a baja

temperatura.

90.000

105.000

77.000

95.000

24 al 32

-51

27 a 140

E11018-M

WIZ 1118 M

Especial para soldar aceros de baja aleacin y alta resistencia, como el HY-80. Soldadura que

brinda alta resistencia al impacto en piezas sometidas a bajas temperaturas. Se usa en

carcazas de molinos, palas mecnicas, estructuras de maquinaria, etc.

110.000

120.000

98.000

110.000

20 al 30

-51

40 a 100

E308L-15

CROMARCO

308L - 15

El CROMARCO 308L-15 se usa para soldar aceros de las clases AISI 304 y 304L, en todas

las posiciones, en especial en vertical ascendente.

E308L-16

CROMARCO

308L - 16

El CROMARCO 308L-16 se usa para soldar aceros de las clases AISI 304 y 304L. Puede

emplearse tambin para la soldadura de aceros AISI 204, 301, 302, 308 y 308L.

Para soldar aceros con 2.5 y 3.5% de Nquel. Se emplea en la fabricacin de tanques, tuberas

y otras piezas que van a ser sometidas a temperaturas hasta de 70C. Para aceros tales como

el ASTM A-203

Puede ser usado para soldar aceros ASTM A-148 grado 80-50, y similares. Se utiliza tambin

para aceros de resistencia hasta de 80 ksi, especialmente si debe trabajar a bajas

temperaturas, hasta el orden de - 40C.

TODAS,

excepto

progresin

descendente

TODAS

TODAS,

excepto

progresin

descendente

75.000

90.000

40 al 60

75.000

90.000

40 al 60

TODAS,

excepto

progresin

descendente

ac o

dcep

80.000

96.000

30 al 45

TODAS,

excepto

progresin

descendente

105.000

120.000

22 al 30

TODAS

40 - 70

70 - 100 100 - 135 130 -180

ac o

dcep

40 - 70

70 - 100 100 - 135 130 -180

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 70

70 - 100 100 - 135 130 -180

30 al 50

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 70

70 - 100 100 - 135

E309-16

CROMARCO

309 - 16

Est diseado para soldadura de aleaciones tipo 309, se usa en la unin de aceros al

carbono con inoxidable. Tiene propiedades de resistencia a la corrosin a temperatura

ambiente. Resiste la oxidacin severa a alta temperatura. Es muy usado para unir aleaciones

al 12% de cromo con aceros al carbono. Otra aplicacin es la soldadura de Clad Steel, tipo

AISI 304.

E312-16

CROMARCO

312 - 16

El Cromarco 312-16 se utiliza para la unin de aceros inoxidables con aceros al carbono y

otros tipos de uniones dismiles. Se usa tambin como colchn para recubrimientos duros.

En reconstruccin de dientes de engranajes, piones, ejes, etc.

CROMARCO

316L- 16

CROMARCO

347-16

Para soldar aceros inoxidables AISI 316 y 316L. La resistencia al Pitting hace esta aleacin

til en la industria textil, de papel e industrias qumicas.

70.000

90.000

Para soldar aceros inoxidables AISI 347 y 321. Pueden utilizarse tambin en las mismas

aplicaciones del Cromarco 308L-16.

75.000

90.000

30 al 45

TODAS,

excepto

progresin

descendente

ac o

dcep

45 - 70

70 - 100 100 - 135

E308L-16

El Cromarco 308L-16 se usa para soldar aceros de clase AISI 304 y 304L. Puede emplearse

CROMARCO

308L-16 PREMIUM tambin para la soldadura de aceros AISI 204, 301, 302, 308 y 308L.

75.000

90.000

35 al 60

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 80

70 - 110 100 - 145 130 - 180

E309L-16

aceros al carbono con inoxidable. Tiene propiedades de resistencia a la corrosin a

CROMARCO

309L-16 PREMIUM temperatura ambiente. Resiste la oxidacin severa a alta temperatura. Es muy usado para

75.000

88.000

30 al 48

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 80

70 - 110 100 - 145 130 - 180

E312-16

CROMARCO

otros tipos de uniones dismiles. Se usa tambin como colchn para recubrimientos duros.

312-16 PREMIUM

105.000

120.000

22 al 30

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 80

70 - 110 100 - 145 130 - 180

E316L-16

Para soldar aceros inoxidables AISI 316 y 316L. La resistencia al Pitting hace esta aleacin

CROMARCO

316L-16 PREMIUM til en la industria textil, de papel e industrias qumicas.

70.000

90.000

30 al 50

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 80

70 - 110 100 - 145 130 - 180

WEST INOX

308L - 16

El WEST INOX 308L se usa para soldar tanques, tuberas y reactores de acero inoxidable

tipo AISI 304 y 304L. Puede emplearse tambin para la soldadura de aceros AISI 204, 301,

302, 308 y 308L.

75.000

85.000

30 al 50

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 80

70 - 110 100 - 145 130 - 180

WEST INOX

309L - 16

Est diseado para la unin de aceros tipo AISI 309 y 309L. Se usa tambin para uniones

dismiles entre aceros al carbono y aceros inoxidables. Tiene propiedades de resistencia a

la corrosin a temperatura ambiente. Resiste la oxidacin severa a alta temperatura. Se

emplea tambin para la unin de Clad Steel tipos AISI 304L y 304, lo mismo que para

recubrimiento de aceros al carbono.

75.000

85.000

30 al 45

TODAS,

excepto

progresin

descendente

ac o

dcep

40 - 80

70 - 110 100 - 145 130 - 180

E316L-16

E347-16

Est diseado para soldaduras de aleaciones tipo AISI 309L y 309. Se usa en la unin de

uniones dismiles entre los aceros inoxidables y aceros al carbono o de baja aleacin. Otra

aplicacin es la unin de soldadura Clad Steel, Tipo AISI 304L y 304.

El Cromarco 312-16 se utiliza para la unin de aceros inoxidables con aceros al carbono y

E308L-16

E309L-16

En reconstruccin de dientes de engranajes, piones, ejes, etc.

Contina al respaldo

ci

a

fic

c

pe

Es

ELECTRODO

REVESTIDO

AWS A5.3

ALAMBRE

PARA SAW

AWS A5.17

Y A5.23

Clasificacin

AWS

Nombre

WEST ARCO

E4043

WEST ARCO

ALUMINIO

ELCTRICO

EL 12

WA 60

EM 12K

WA 61

ALAMBRE

PARA MIG

AWS A5.18

ER70S-6

WA 86

APORTE PARA

SOLDAR (TIG)

ER70S-6

WA 70 S6

ELECTRODOS

REVESTIDOS

PARA SOLDAR

FUNDICIONES

DE HIERRO

(AWS A5.15)

ENiCl

ENiCl

ELECTRODOS REVESTIDOS PARA

RECONSTRUIR PIEZAS SOMETIDAS AL

DESGASTE

ESt

NQUEL 100

NQUEL 100

BSICO

WEST ARCO

DUROWELD 350

DUROWELD

350

DUROWELD

450

DUROWELD

550

WEST ARCO

DUROWELD 650

DUROWELD

650

WEST DUR 600

WEST DUR

600

WEST ARCO

SOLDOMANG

Resistencia al impacto

Charpy con entalla en V

T en C

14.000

Se utiliza en la fabricacin de vigas, perfiles y estructuras, tanques, cilindros, tuberas etc. La

composicin qumica y las propiedades mecnicas del depsito dependen del fundente utilizado.

Especialmente adecuado para soldar lmina delgada. Se utiliza en la reparacin de ejes,

fabricacin de tanques, carroceras, implementos agrcolas, rines de automviles, embarcaciones,

estructuras, etc.

Se emplea para la soldadura de aceros al carbono de resistencia a la traccin hasta de 70.000 psi.

Se utiliza con Argn como gas de proteccin. Las aplicaciones principales se encuentran en

uniones de lmina delgada o para la ejecucin del pase de raz

Para soldaduras en hierro gris donde se requiere una muy buena maquinabilidad. Para culatas

y bloques de motores y compresores. Relleno de piezas y en general para todo trabajo en

hierro fundido gris. Uniones de fundicin gris con aceros al carbono.

El Nquel 100 Bsico se utiliza para la soldadura de piezas de hierro gris donde se requiere una muy

buena maquinabilidad. Para bancadas de mquinas herramientas, culatas y bloques de motores y

compresores, relleno de piezas y en general para todo trabajo en piezas de hierro fundido gris. Tambin

se emplea para la unin de hierro gris con acero al carbono.

72.000

86.000

60.000

74.000

22 al 30

-29

27 a 120

mnimo

70.000

mnimo

58.000

mnimo

-29

mnimo

22

35.000

45.000

32.000

42.000

3 al 6

35.000

45.000

32.000

42.000

3 al 6

27

Dureza

Primera capa

190 a 230 Brinell

Segunda capa

SOLDOMANG

PLANA

dcep

PLANA Y

HORIZONTAL

EN FILETES

dcep

PLANA Y

HORIZONTAL

EN FILETES

dcep

TODAS

dcep

TODAS

dcen

TODAS

Primera capa

Dureza

AMPERIOS

Tipo de

Corriente

3/32

155 a 195 Brinell

190 a 230 Brinell

Segunda capa

155 a 195 Brinell

Reconstruccin de ejes, engranajes, rieles y ruedas y otras piezas sometidas a friccin

especialmente cuando requieren ser maquinadas. Se utiliza tambin como relleno posterior

aplicacin de un recubrimiento de mayor dureza.

Dureza en tercera capa

(sobre acero SAE 1010):

Reconstruccin de ejes, eslabones, ruedas, etc. Reconstruccin de rodillos, sprokets y

piezas sometidas a friccin metal-metal con abrasivos interpuestos.

Dureza en tercera capa

(sobre acero SAE 1010):

Reconstruccin de cadenas de tractores. Rodillos de orugas, sprokets, etc.

Dureza en tercera capa

(sobre acero SAE 1010):

200 a 300 Brinell

300 a 400 Brinell

400 a 500 Brinell

Reconstruccin de arados, carcazas e impulsadores de bombas de arena y lodo. Fondo de

baldes de dragas, bordes de cuchara. Placas laterales de retroescavadoras, etc.

Dureza en tercera capa

(sobre acero SAE 1010):

El Duroweld 650 se utiliza para la reconstruccin de labios y dientes de

cucharas almeja, excavadoras, cuchillas de niveladoras, cargadores, cuchillas de corte de

materiales medianamente abrasivos (cartn, tabaco, corcho, papel, etc.), piezas de alta

dureza para embutir y conformar metales en fro, reconstruccion de ejes, etc.

El West Dur 600 est especialmente indicado para la reconstruccin de ejes y juntas

homocinticas. Se utiliza para la recuperacin de piezas de corte, embutido y conformado

hechas en aceros herramienta tales como el AISI H13. Puede utilizarse tambin en dragas,

excavadoras, cargadores y otras piezas sometidas a abrasin.

Dureza en tercera capa

(sobre acero SAE 1010):

500 a 580 Brinell

52 a 62 Rc

Dureza en tercera capa

(sobre acero SAE 1010):

600 Brinell

Reconstruccin de equipos para movimiento de tierra sometidos a impacto.

Reconstruccin, reparacin y soldadura de aceros de alto contenido de manganeso (aceros

Hadfield). Reconstruccin, reparacin o soldadura de trituradoras, martillos para

trituradoras, cilindros de trapiche, partes de dragas, zapatas para orugas de buldzer,

muelas de trituradoras, etc.

Posicin

para soldar

1/8

5/32

3/16

Resistencia

al impacto (J)

Se utiliza para el relleno de defectos de fundicin y para soldaduras de baja exigencia en

DUROWELD

250

WEST ARCO

DUROWELD 550

El Aluminio Elctrico West Arco es un electrodo de uso general. Se utiliza para la unin y

reparacin de piezas de aluminio y aleaciones tales como 1100, 1350, 3030 y aleaciones

aluminio - magnesio (hasta 2.5% Mg)

Se utiliza en la fabricacin de vigas, perfiles y estructuras, tanques, cilindros, tuberas etc. La

composicin qumica y las propiedades mecnicas del depsito dependen del fundente

utilizado.

Lmite de

Elongacin

Fluencia

(%)

(psi)

CASTINGWELD hierro fundido gris. Para aplicaciones que no requieren maquinado.

WEST ARCO

DUROWELD 250

WEST ARCO

DUROWELD 450

Resistencia

a la Traccin

(psi)

Caracteristicas y Aplicaciones

ac,

dcep o

dcen

60 - 90

0.030

0.035

0.040

60 -160

80-220

90-280

40 -80

55 -100

90 -150

0.045

100-340

ac,

dcep o

dcen

55 -100

TODAS

ac o

dcep

100 -130 130 -170 170 -210

PLANA,

VERTICAL en

progresin

ascendente

ac o

dcep

100 -140 130 -190 160 -240

PLANA,

VERTICAL en

progresin

ascendente

ac o

dcep

100 -140 130 -190 160 -240

PLANA,

VERTICAL en

progresin

ascendente

ac o

dcep

100 -140 130 -190 160 -240

PLANA,

VERTICAL en

progresin

ascendente

ac o

dcep

100 -140 130 -190 160 -240

PLANA,

VERTICAL en

progresin

ascendente

ac o

dcep

100 -140 130 -190 160 -240

PLANA,

VERTICAL en

progresin

ascendente

ac o

dcep

100 - 140 130 - 190 160 - 240

TODAS

Dureza recin soldado:

200 Brinell

Dureza despus

de trabajar:

PLANA Y

HORIZONTAL

ac,

85 - 130 150 - 215 155 - 270 230 - 370

dcep o

dcen

500 a 600 Brinell

Consulte en nuestra pgina web: Recomendaciones para soldar Acero Inoxidable, Fundiciones de Hierro y para soldar con electrodos de Bajo Hidrgeno.

SISTEMA DE CLASIFICACIN AWS PARA METALES APORTE

La especificacin AWS A5.1, la cual se refiere a los electrodos revestidos para

soldar aceros al carbono, trabaja con la siguiente clasificacin:

E XXYQ - 1 H# R

Donde:

E: Indica electrodo para soldadura por arco elctrico, el cual por definicin es un

conductor de la corriente elctrica

XX: Dos dgitos que designan la mnima resistencia a la traccin del metal de

soldadura depositado, en ksi.

Y: Este dgito designa la posicin o posiciones de soldadura en que puede

trabajar el electrodo: 1= todas, 2= plana y horizontal en filete y 4= todas y en

vertical trabaja en progresin descendente

Q: Este dgito designa el tipo de revestimiento y el tipo de corriente y polaridad

adecuado para el electrodo: 0 y 1= revestimiento celulsico; 2, 3 y 4=

revestimiento rutlico; 5, 6 y 8= revestimiento bsico (bajo hidrgeno)

Los designadores despus del guin son opcionales:

1: Designa que el electrodo (E7016, E7018 E7024) cumple los requisitos de

impacto mejorado y de ductilidad mejorada en el caso del E7024.

HZ: Indica que el electrodo cumple los requisitos de la prueba de hidrgeno

difusible para niveles de Z de 4, 8 16 mL de H por cada 100 gramos de metal

depositado (solo para electrodos revestidos de bajo hidrgeno).

R: Indica que el electrodo cumple los requisitos de la prueba de absorcin de

humedad a 80 F y 80% de humedad relativa (slo para electrodos revestidos de

bajo hidrgeno).

La especificacin AWS A5.5, que trae los requisitos de los electrodos revestidos

para soldar aceros de baja aleacin, utiliza la misma clasificacin de la AWS A5.1

con excepcin de los designadores opcionales. En su lugar, utiliza sufijos que

constan de una letra o de una letra y un nmero, (por ejemplo W, G, M, A1, B1, B2,

C1, C2, C3, D1; etc.) los cuales indican la composicin qumica del metal

depositado.

La especificacin AWS A5.4, que trata los electrodos revestidos para soldar

aceros inoxidables trabaja con la siguiente clasificacin:

E XXX(X)- YY

Dnde:

E: Indica electrodo para soldadura de arco elctrico.

XXX: Indica la composicin qumica del depsito de soldadura puro, la cual se

basa en la designacin AISI para los aceros inoxidables.

(X): L (bajo contenido de carbono) H (alto contenido de carbono)

YY: Dos dgitos que indican la posicin de soldeo (el primero) y el tipo de corriente

y polaridad (el segundo), puede ser 15, 16, 17 26.

PRECAUCIN AL ALMACENAR Y/O TRANSPORTAR SOLDADURA

NO almacene las cajas sobre el piso, hgalo sobre estibas de

madera.

RECOMENDACIONES PARA EL ALMACENAMIENTO DE LOS ELECTRODOS REVESTIDOS

La especificacin AWS A5.15, electrodos revestidos para soldar fundiciones de hierro,

utiliza el prefijo E, seguido de los smbolos qumicos de los elementos considerados

significativos y finalmente las letras CI (Cast Iron) que indican que el electrodo es para

fundiciones de hierro. (Ejemplos: ENi-CI, ENiFe-CI, etc).

La especificacin AWS A5.17 de materiales de aporte por proceso de arco sumergido

(SAW) para aceros al carbono, identifica los alambres con el prefijo E (electrodo),

seguido de la letra que indica el contenido de manganeso y que puede ser L (bajo), M

(medio) H (alto), seguido de uno o dos dgitos que dan el contenido nominal de

carbono en centsima de porcentaje.

Finalmente, algunos alambres traern una letra K, para significar que son aceros

calmados. Las propiedades mecnicas del depsito dependen del fundente que se use

con cada alambre.

La denominacin completa fundente - alambre puede ser por ejemplo:

F6A2 EM12K la cual indica:

F: Fundente.

6: 60.000 psi de resistencia a la traccin mnima.

A: Propiedades mecnicas obtenidas sin tratamiento trmico post soldadura

(as welded).

2: Resistencia al impacto de 27 J mnimo a - 20 C.

E: Electrodo.

M: Contenido medio de manganeso.

12: 0.12% de carbono (nominal).

K: Acero calmado.

NO las exponga a la humedad.

Al movilizarlas NO las bote, deslcelas.

NO haga arrumes de ms de ocho cajas una sobre otra.

NO almacene soldadura cerca del cemento, yeso, cidos u otros

contaminantes.

Utilice o despache la soldadura de tal manera que salga primero la

ms antigua en ingresar.

Durante el transporte protjala de la lluvia o cualquier lquido.

NO utilice electrodos que han perdido el revestimiento.

NO utilice electrodos hmedos, reacondicinelos de acuerdo con

las instrucciones especificadas en el cuadro de condiciones de

almacenamiento.

NOTA: las cajas cerradas y selladas no deben ser expuestas al agua, en cualquiera

de sus manifestaciones.

Para obtener una ptima condicin de humedad en el revestimiento, es

recomendable reacondicionar los electrodos de bajo hidrgeno de acuerdo con la

ltima columna de la tabla (Condiciones de Almacenamiento) al momento de ser

desempacados, a no ser que hayan sido suministrados en tarro metlico.

GUIA PARA CORREGIR DISCONTINUIDADES USUALES

EN LAS JUNTAS SOLDADAS CON SMAW- CAUSAS Y SOLUCIONES

POROSIDADES, CAUSAS:

Oscilacin demasiado amplia. Arco

corto o muy largo. Avance muy rpido

del electrodo. Revestimiento hmedo

del electrodo.

SOLUCIONES:

Regular adecuadamente el amperaje.

Moderar la longitud del arco.

Disminuir la velocidad de avance.

Limpiar bien las superficies antes

soldar. Secar el electrodo en horno

apropiado.

NOMBRE WEST ARCO

ER70-SX

Donde:

ER: Designa el uso como un electrodo y varilla (ER) slo como un electrodo (E)

70: La resistencia a la traccin nominal del depsito de soldadura en ksi

S: Indica que el metal de aporte es slido. Puede ser C para metales de aporte

compuestos alambres rellenos con polvo metlicos (Metal- Cored)

X: Es un nmero que indica la composicin qumica del alambre.

DISTORSIONES, CAUSAS:

Contraccin del metal base y la soldadura. Sobrecalentamientos.

Mala preparacin de la junta.

SOLUCIONES:

Restringir la pieza, distribuir

adecuadamente la soldadura,

para contrarrestar efectos del

calentamiento. Electrodos y amperaje

adecuado segn el espesor de la

pieza. Observar precauciones antes

despus de ejecutar la soldadura.

MALA PENETRACION, CAUSAS:

Avance muy rpido. Amperaje muy

bajo. Electrodo inadecuado. Mala

preparacin de la junta.

SOLUCIONES:

Corrija la velocidad de avance. Utilice

un electrodo adecuado, gradue

debidamente la velocidad de corriente

prepare y presente debidamente

planchas a soldar.

GRIETAS, CAUSAS:

Tipo inapropiado de electrodo.Juntas

muy rgidas. Aceros de baja aleacin

alta resistencia. Dimetro de electrodo

incorrecto.

SOLUCIONES:

Consultar catlogo de WEST-ARCO

y emplear electrodo apropiado al

metal base. Usar dimetro correcto.

Precalentar el metal base.

SALPICADURAS, CAUSAS:

Amperaje muy alto. Polaridad incorrecto humedad en el electrodo y en

metal. Angulo de electrodo incorrecto.

SOLUCIONES:

Emplear el amperaje correcto.

Use la polaridad apropiada al tipo

de electrodo. Secar o cambiar los

electrodos. Secar metal base. Utilizar

ngulo del electrodo apropiado.

INCLUSIONES DE ESCORIA,

CAUSAS:

Mala limpieza de la escoria en los

cordones anteriores. Inclinacin deficiente del electrodo metal base sucia.

SOLUCIONES:

Limpiar muy bien cada cordn de

soldadura, corregir la inclinacin del

electrodo. Limpiar las suciedades

metal base.

SOCAVACIONES, CAUSAS:

Demasiado amperaje. Dimetro

inadecuado del electrodo en relacin

con el espesor del material. Incorrecta

manipulacin del arco.

SOLUCIONES:

Usar amperaje correcto. Emplear

dimetro adecuado del electrodo.

inclinacin y movimiento apropiado.

NO se pare encima de ellas.

Para el almacenamiento en cajas cerradas de electrodos revestidos y

alambres (tal como se reciben del distribuidor), se sugiere que la

temperatura

de

almacenamiento

permanezca

por

encima

de

la

temperatura ambiente, aproximadamente 15C que la humedad

relativa no supere el 50%.

CONDICIONES DE ALMACENAMIENTO

Se aconseja consumir toda la soldadura una vez abierta la caja; no

obstante de ser indispensable guardar soldadura por fuera del empaque

original se recomienda hacerlo en las siguientes condiciones:

Finalmente, la especificacin AWS A5.18, la cual trae los requisitos del material de

aporte para procesos con proteccin gaseosa (MIG/MAG, TIG y plasma) clasifica los

alambres de la siguiente forma:

NO golpee las cajas.

Todos los tipos de electrodos revestidos son afectados por la humedad, en algunos

casos (E6010, E6011, E6012; etc.), la absorcin de humedad produce

cambios en las caractersticas de soldabilidad, estabilidad del arco y

en el caso de los electrodos de bajo contenido de hidrgeno, cambios en la

apariencia del revestimiento; adems de los cambios antes mencionados, se

producen mayores prdidas en las caractersticas mecnicas del metal

depositado y puede evidenciar porosidades u otras discontinuidades que lo

dejaran por fuera de la aprobacin de los ensayos de inspeccin, ya sean estos

visuales, mecnicos o radiogrficos.

ALMACENAMIENTO DE

ELECTRODOS REVESTIDOS

DESEMPACADOS

REACONDICIONAMIENTO DE

ELECTRODOS REVESTIDOS

HMEDOS

XL 610, ZIP 10T, ZIP 710 A1

ACP 611SS, XL 810 G,

XL 910 G

Cuarto seco a temperatura

no mayor a 40C.

SW 613, SUPER SW 613,

FP 612, ZIP 14, 24,

DUROWELD 250, 350

450, 550 y 650,

SOLDOMANG

40 a 60C

120 a 140C 1 hora

WIZ 18, WIZ 18 S, WIZ 16,

WIZ 818 C3 y dems

electrodos revestidos de

bajo hidrgeno

120 a 200C

260 a 340C 2 a 3 horas

CROMARCOS 308L, 309,

310, 312, 316L, 318,

347, 410, WEST INOX

308L-16, 309L-16

120 a 150C

180 a 230C 2 a 3 horas

NO

Solucin integral en

unin y corte de

materiales

Edicin actualizada diecinueve (19)

Sguenos en

/esabsoldaduraycorte

/institutowestarco

Mayores informes:

PBX: (57 1) 417 6288

www.westarco.com

/ESAB

Catlogo Resumido

You might also like

- Soldadura GMAW: clasificación y tipos de electrodos de alambreDocument3 pagesSoldadura GMAW: clasificación y tipos de electrodos de alambreJ CazuriNo ratings yet

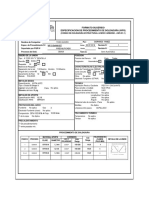

- EPN-WPSDocument1 pageEPN-WPSAndreina Lara100% (1)

- WPS de Soldadura TigDocument1 pageWPS de Soldadura TigEfraín Moposita100% (1)

- Boquilla Corte OxipropanoDocument10 pagesBoquilla Corte OxipropanoGrisel Mondalgo ValdiviaNo ratings yet

- Mesa Divisora Relación 40:1Document6 pagesMesa Divisora Relación 40:1brauliolp100% (2)

- Soldadura Mig-MagDocument130 pagesSoldadura Mig-MagJoel CardenasNo ratings yet

- Tabla AcerosDocument1 pageTabla AcerosCesar Castillo67% (3)

- Métodos para calcular el precalentamiento de uniones soldadasDocument41 pagesMétodos para calcular el precalentamiento de uniones soldadasIvana Palma100% (12)

- Clasificación de Electrodos Según Normas AWSDocument4 pagesClasificación de Electrodos Según Normas AWSantonio2892100% (2)

- Identificación de Pernos y TorquesDocument2 pagesIdentificación de Pernos y TorquesGuillermo Ladino Barrios50% (2)

- Solucionario Examen Parcial Tecnología de La Soldadura 2020 IIDocument4 pagesSolucionario Examen Parcial Tecnología de La Soldadura 2020 IIGonzalo LNo ratings yet

- Cálculo de Rueda Dentada Recta Formulas IDocument3 pagesCálculo de Rueda Dentada Recta Formulas Ijavierdario plazas rincon100% (1)

- Defectos Tipicos en Las Soldadura en Proceso Gtaw (Tig)Document7 pagesDefectos Tipicos en Las Soldadura en Proceso Gtaw (Tig)Danilo Guedes Guedes100% (2)

- Cementación, temple y materiales industrialesDocument1 pageCementación, temple y materiales industrialesedward santiago buitrago aguirreNo ratings yet

- Normas para Electrodos de SoldaduraDocument46 pagesNormas para Electrodos de SoldaduraMarito Gomez33% (3)

- 2 Tornillo de PotenciaDocument25 pages2 Tornillo de PotenciaJorge LondoñoNo ratings yet

- Codigos y Normas de SoldaduraDocument105 pagesCodigos y Normas de SoldaduraStephen Jimbo100% (5)

- Tipos de Transferencia en FcawDocument2 pagesTipos de Transferencia en FcawEdlmfNo ratings yet

- Calculo Online Par de Apriete de TornillosDocument4 pagesCalculo Online Par de Apriete de TornillosRoberto Carlos Montoya SirlupuNo ratings yet

- Factores que han llevado al mayor uso de soldadura FCAWDocument5 pagesFactores que han llevado al mayor uso de soldadura FCAWjeefreyNo ratings yet

- Posiciones de SoldaduraDocument2 pagesPosiciones de Soldaduraprevaed0chincha100% (2)

- Manual OfwDocument89 pagesManual OfwJuan Manrique60% (5)

- Los Procesos de Soldadura Según La AwsDocument25 pagesLos Procesos de Soldadura Según La AwsYoja Franco100% (1)

- Informe Sobre Liquidos Penetrantes 08-12Document4 pagesInforme Sobre Liquidos Penetrantes 08-12Alexander100% (1)

- Soldadura de Aceros Al ManganesoDocument23 pagesSoldadura de Aceros Al Manganesosolrac437175% (8)

- Pernos y Tuercas Normalizadas TablasDocument8 pagesPernos y Tuercas Normalizadas TablasJonathan Pazos UrbanoNo ratings yet

- ASME IX VariablesDocument13 pagesASME IX Variablesjuan manrique0% (1)

- Calificacion de SoldadoresDocument1 pageCalificacion de SoldadoresAlexander Canga100% (2)

- Proceso de Soldadura Semiautomática Con Alambres Tubulares - FCAWDocument15 pagesProceso de Soldadura Semiautomática Con Alambres Tubulares - FCAWAndres_Pastor1987No ratings yet

- Posiciones de SoldaduraDocument3 pagesPosiciones de SoldaduraLuis Vargas83% (6)

- Formato Wps PQR WPQDocument11 pagesFormato Wps PQR WPQKEVIN100% (1)

- Aga ManualDocument84 pagesAga Manualleni_sanchez7170883% (12)

- Proceso MCAWDocument41 pagesProceso MCAWwgomez_17554367% (6)

- Material de Aporte GmawDocument9 pagesMaterial de Aporte GmawAlex GonzálezNo ratings yet

- Simbologia de Soldaduras y EjerciciosDocument16 pagesSimbologia de Soldaduras y EjerciciosVictor Moncada100% (3)

- WPS GMAW para soldadura de acero en posición 6GDocument1 pageWPS GMAW para soldadura de acero en posición 6GGerardoYanez100% (1)

- GTAW ER70S-6 procedimiento de soldadura manual para acero ASTM A 53 6.4 mmDocument2 pagesGTAW ER70S-6 procedimiento de soldadura manual para acero ASTM A 53 6.4 mmJuan Eduardo JeRico100% (1)

- Defectos en Soldadura SMAWDocument4 pagesDefectos en Soldadura SMAWPedro Hinojosa RojasNo ratings yet

- C&C Epoxi 630: Fondo epóxico para acero y hormigónDocument5 pagesC&C Epoxi 630: Fondo epóxico para acero y hormigónEfrain VelascoNo ratings yet

- Analisis de Aceite Torno STM 1120Document14 pagesAnalisis de Aceite Torno STM 1120Vyco Crow CrawNo ratings yet

- Manual Tecnico de Electrodos AJUSTADO 4.0Document117 pagesManual Tecnico de Electrodos AJUSTADO 4.0david50% (2)

- Carta de Lubricacion de MontacargaDocument7 pagesCarta de Lubricacion de Montacargamanuel salgadoNo ratings yet

- Catalogo Resumido WestarcoDocument2 pagesCatalogo Resumido WestarcoKevin ZorrillaNo ratings yet

- Guía de Electrodos para Soldar West Arco: Caracteristicas y AplicacionesDocument2 pagesGuía de Electrodos para Soldar West Arco: Caracteristicas y AplicacionesIMOVA SASNo ratings yet

- Catalogo Resumido WestarcoDocument2 pagesCatalogo Resumido WestarcoEdward Andres Torres Guerrero100% (4)

- Guía de ElectrodosDocument3 pagesGuía de ElectrodosAlberto RiveraNo ratings yet

- Mapa - Conceptual Conductores ElectricosDocument2 pagesMapa - Conceptual Conductores ElectricosPedro Eliseo Bravo RobleroNo ratings yet

- Frcu Estabilidad Resistencia de Materiales U 7Document43 pagesFrcu Estabilidad Resistencia de Materiales U 7Tomás Agustín ChaldainNo ratings yet

- Barra Cobre Cuadrado F30Document2 pagesBarra Cobre Cuadrado F30Rama CFHNo ratings yet

- Electrodos TiposDocument3 pagesElectrodos TiposSamuel OrtizNo ratings yet

- Sensores de fuerza, deformación, torque y resistivosDocument41 pagesSensores de fuerza, deformación, torque y resistivosJose MenjivarNo ratings yet

- Electrodos para Aceros de CarbonoDocument17 pagesElectrodos para Aceros de CarbonoISAI KEOMA CHIRINOS DIAZNo ratings yet

- Calculo de TIERRASDocument1 pageCalculo de TIERRASCarlos Jaime Lobo RamosNo ratings yet

- Ficha técnica alambre tubular FCAW 0.12C 1.75Mn 0.90SiDocument1 pageFicha técnica alambre tubular FCAW 0.12C 1.75Mn 0.90SiIsmael SandovalNo ratings yet

- NI 54.63.01 (10-07) Conductores Desnudos para LAMTDocument15 pagesNI 54.63.01 (10-07) Conductores Desnudos para LAMTjavierNo ratings yet

- U3 - Resistores y Medición de La ResistenciaDocument20 pagesU3 - Resistores y Medición de La ResistenciaSteveGaming • FFNo ratings yet

- Codigos ASMEDocument13 pagesCodigos ASMEJose GazabonNo ratings yet

- Ficha Tecnica 2Document2 pagesFicha Tecnica 2Walter Rodriguez SanchezNo ratings yet

- Numeración de Electrodos - Información Técnica - Corte y SoldaduraDocument2 pagesNumeración de Electrodos - Información Técnica - Corte y Soldadurajoseluis83No ratings yet

- electrodos para soldar con arcoDocument1 pageelectrodos para soldar con arcoSebastianOllaquindiaNo ratings yet

- 2022abonadora para Fertilizante Liquido Controlada Por GPS Unificado ComprimidoDocument2 pages2022abonadora para Fertilizante Liquido Controlada Por GPS Unificado Comprimidodilgo02No ratings yet

- Resorte Tensor para Tiro de Carrreton o Pertigo de Dolly Unificado ComprimidosDocument3 pagesResorte Tensor para Tiro de Carrreton o Pertigo de Dolly Unificado Comprimidosdilgo02No ratings yet

- Repuestos renovaciónDocument4 pagesRepuestos renovacióndilgo02No ratings yet

- Tensor y Base de MotorDocument1 pageTensor y Base de Motordilgo02No ratings yet

- Catalogo Tubos Estructurales ColmenaDocument4 pagesCatalogo Tubos Estructurales Colmenapepe-verazNo ratings yet

- GANCHOS PARA DESPAJADORAS Y RECTIFICADORAS DE RESIDUOS DE COSECHA COMPRIMIDO PDF - 2YLrqpfS52NdTuoZKHDKDocument1 pageGANCHOS PARA DESPAJADORAS Y RECTIFICADORAS DE RESIDUOS DE COSECHA COMPRIMIDO PDF - 2YLrqpfS52NdTuoZKHDKdilgo02No ratings yet

- Repuestos para Suspensiones de Equipo de Transporte Mecanicas y Neumaticas Unificado ComprimidoDocument2 pagesRepuestos para Suspensiones de Equipo de Transporte Mecanicas y Neumaticas Unificado Comprimidodilgo02No ratings yet

- Manual PRL Trabajos VerticalesDocument228 pagesManual PRL Trabajos VerticalesCristobal BayerNo ratings yet

- Trabajo Seguro en AlturasDocument10 pagesTrabajo Seguro en Alturasdilgo02No ratings yet

- Fosas Comunes en El PutumayoDocument7 pagesFosas Comunes en El Putumayodilgo02No ratings yet

- Catálogo INTERMEC Piñones Cadenas PDFDocument136 pagesCatálogo INTERMEC Piñones Cadenas PDFMiguel Farah100% (1)

- Resolucion 1409 de Julio de 2012 - Proteccion Contra Caidas de Alturas PDFDocument27 pagesResolucion 1409 de Julio de 2012 - Proteccion Contra Caidas de Alturas PDFsaludocupacionalsas100% (1)

- Catalogo Miriilas 6010 PDFDocument4 pagesCatalogo Miriilas 6010 PDFdilgo02No ratings yet

- Presentacion Rosa Pena - SEGURIDAD EN EL DISEÑODocument38 pagesPresentacion Rosa Pena - SEGURIDAD EN EL DISEÑORuben FernandezNo ratings yet

- Tubos Cuadrados y Rectangulares A500 PDFDocument1 pageTubos Cuadrados y Rectangulares A500 PDFdilgo02No ratings yet

- Codo 90° Acero Al Carbon Radio LargoDocument1 pageCodo 90° Acero Al Carbon Radio Largodilgo02No ratings yet

- Rodamientos InsertablesDocument69 pagesRodamientos InsertablesMichelle IngramNo ratings yet

- Presentacion Rosa Pena - SEGURIDAD EN EL DISEÑODocument38 pagesPresentacion Rosa Pena - SEGURIDAD EN EL DISEÑORuben FernandezNo ratings yet

- Bombas CentrifugasDocument13 pagesBombas Centrifugasdilgo02No ratings yet

- Diseño de Una Placa de Orificio PDFDocument11 pagesDiseño de Una Placa de Orificio PDFruzzo200396% (23)

- Catalogo TuberiaDocument4 pagesCatalogo Tuberiadilgo02No ratings yet

- Limas Rotativas YGDocument11 pagesLimas Rotativas YGdilgo02No ratings yet

- Catalogo MallasDocument16 pagesCatalogo Mallasdilgo02No ratings yet

- Pastillas Carburadas - BoehlerDocument2 pagesPastillas Carburadas - BoehlerAnonymous LBXtqaA6PBNo ratings yet

- Catalogo HYBISA Ver2Document16 pagesCatalogo HYBISA Ver2Dany Taco PinoNo ratings yet

- Taquetes de ExpDocument1 pageTaquetes de Expdilgo02No ratings yet

- Espina Elastica Din-1481Document3 pagesEspina Elastica Din-1481capellini2010No ratings yet

- W500 GnmeDocument1 pageW500 Gnmedilgo02No ratings yet

- Tabla de de RoscasDocument1 pageTabla de de RoscasVictor ManuelNo ratings yet

- Flujo potencial acuíferos elementosDocument8 pagesFlujo potencial acuíferos elementosCatalina FordNo ratings yet

- Informacion 2Document63 pagesInformacion 2abrahamNo ratings yet

- Laboratorio No. 1 - FisicoquímicaDocument10 pagesLaboratorio No. 1 - FisicoquímicaMauricio Gómez PaláuNo ratings yet

- SILABO DE TRANSFERENCIA DE CALOR y MASA-2021A-FERNANDEZDocument8 pagesSILABO DE TRANSFERENCIA DE CALOR y MASA-2021A-FERNANDEZLUCERO RIMAC RICHARD MICHAELNo ratings yet

- Informe Proyecto ProgramacionDocument20 pagesInforme Proyecto Programacioneduardito condarco “edu”No ratings yet

- Aspectos Técnicos Del Calentador JET VerticalDocument2 pagesAspectos Técnicos Del Calentador JET VerticalDNI17909752No ratings yet

- Análisis de diseño de cercha en estática y resistencia de materialesDocument8 pagesAnálisis de diseño de cercha en estática y resistencia de materialesKatherine Prieto GalindezNo ratings yet

- comunicacionesII Taller3 201902Document5 pagescomunicacionesII Taller3 201902Rafael Hernandez DiazNo ratings yet

- Definiciones Básicas de Diseño de MaquinariaDocument24 pagesDefiniciones Básicas de Diseño de MaquinariaMonica Quezada ElizaldeNo ratings yet

- Certificado SIka HP-450Document4 pagesCertificado SIka HP-450Jose Araya SantanderNo ratings yet

- Trabajo 1 LaboDocument53 pagesTrabajo 1 LaboDaniel Rafael Carlos PaisigNo ratings yet

- Materiales MecanicaDocument32 pagesMateriales MecanicaAndres Nuñez100% (1)

- Guía N°2. Química Décimo UnoDocument4 pagesGuía N°2. Química Décimo Unooscar eduardo diaz vegaNo ratings yet

- VENTIDocument16 pagesVENTIjsdvNo ratings yet

- Semana 3 Fatiga Material Rev01Document1 pageSemana 3 Fatiga Material Rev01Ingenieria FuturoNo ratings yet

- Presas: tipos, componentes y diseñoDocument53 pagesPresas: tipos, componentes y diseñoJulio Eduardo100% (1)

- Mantenimiento Predictivo Calderas PDFDocument5 pagesMantenimiento Predictivo Calderas PDFJose riveraNo ratings yet

- Gas Lift TrabajoDocument51 pagesGas Lift TrabajoWilliam Vargas PerezNo ratings yet

- Climatizacion y VentilacionDocument84 pagesClimatizacion y VentilacionJorge Matamoros Tamaulipas100% (2)

- Techo A Dos Aguas 1Document32 pagesTecho A Dos Aguas 1Jorge GarciaNo ratings yet

- Ing. Bonifacio Alanís Toledo.: Capacitación Y Pruebas No Destructivas de México, S.CDocument684 pagesIng. Bonifacio Alanís Toledo.: Capacitación Y Pruebas No Destructivas de México, S.Cmario alberto neri salinasNo ratings yet

- 05 Sensores FotoelectricosDocument11 pages05 Sensores FotoelectricosFranciss Raul Barrios VelardeNo ratings yet

- Tippens Fisica 7e Diapositivas 38cDocument30 pagesTippens Fisica 7e Diapositivas 38cjosegyssaNo ratings yet

- Examen Final Física 1 2020-1Document2 pagesExamen Final Física 1 2020-1Jamil VillanuevaNo ratings yet

- Secado bandejas manzanaDocument14 pagesSecado bandejas manzanaGeorge YanezNo ratings yet

- Crisis de La Fisica ClasicaDocument3 pagesCrisis de La Fisica ClasicaVladimir MzPtNo ratings yet

- Espectros de Emisión y Absorción Educaplus 2 PDFDocument1 pageEspectros de Emisión y Absorción Educaplus 2 PDFInes MartinezNo ratings yet

- Apuntes de Factor de PotenciaDocument7 pagesApuntes de Factor de PotenciaMartin JamerNo ratings yet

- XX Olimpiada de Química Cuestiones 1º) Se Quema Con Una Cerilla Un Poco de Alcohol en Un Plato Hasta Que No QuedeDocument7 pagesXX Olimpiada de Química Cuestiones 1º) Se Quema Con Una Cerilla Un Poco de Alcohol en Un Plato Hasta Que No QuedeWarrior FNo ratings yet

- Serway Cap 15 FisicaDocument30 pagesSerway Cap 15 FisicaHector AdolfoNo ratings yet