Professional Documents

Culture Documents

Laporan KP Terbaru

Uploaded by

Nurul KhoiriyahOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan KP Terbaru

Uploaded by

Nurul KhoiriyahCopyright:

Available Formats

BAB I

PENDAHULUAN

1.1. Latar Belakang

Energi Minyak dan Gas Bumi untuk saat ini merupakan sumber energi

yang sangat di butuhkan dan menjadi sumber energi utama dunia, tidak

mengherankan bila sampai saat ini kegiatan eksplorasi dan eksploitasi masih

gencar dilakukan oleh perusahaan - perusahaan Migas demi memenuhi kebutuhan

Energi dunia.

Dengan kemajuan teknologi yang semakin canggih yang bertujuan untuk

mengoptimalkan perolehan Migas. Diharapkan dengan teknologi sekarang ini

yang mempunyai nilai efektif dan efisiensi yang tinggi maka kita dapat

mengoptimalkan hasil perolehan dari reservoir reservoir minyak dan gas bumi

yang ada.

Sumber Daya Manusia (SDM) yangberkualitas sangat dibutuhkan dalam

penerapan teknologi yang canggih sekarang ini, agar dapat mengelola dan

mengembangkan kekayaan Sumber Daya Alam (SDA) Indonesia dengan hasil

yang optimal khususnya sumber energi minyak dan gas bumi.

Peningkatan kompetensi tenaga kerja dapat dilakukan melalui jalur

pendidikan dan/atau pelatihan. Pendidikan akademis yang ditunjang dengan

praktek lapangan kerja (Kerja Praktek) di dunia industri merupakan salah satu

upaya agar dapat terwujud SDM yang berkualitas dan dapat berkompetisi dalam

dunia kerja. Kerja praktek itu sendiri merupakan kuliah lapangan yang pada

dasarnya bertujuan untuk memberikan orientasi pada mahasiswa tentang kondisi

kerja di lapangan.

Kerja praktek merupakan aplikasi dari semua ilmu yang telah didapat pada

bangku kuliah dan kemudian diterapkan di lapangan pada kondisi nyata.

Diharapkan dengan kerja praktek tersebut mampu untuk memberikan sumbangan

pada kedua pihak, mahasiswa akan memperoleh pengalaman baru dan dapat

memberikan sumbangan pemikiran di dunia industri nantinya.

1

Atas dasar pemikiran tersebut, kami sebagai mahasiswa Sekolah Tinggi

Minyak dan Gas Bumi Balikpapan memilih Pertamina EP ASSET 5 Tanjung

Field sebagai tempat Praktek Kerja.

1.2. Manfaat Kerja Praktek

Manfaat dari pelaksanaan Kerja Praktek ini adalah sebagai berikut :

1.2.1. Bagi Perguruan Tinggi

a. Sebagai media perkenalan dan untuk menjaga hubungan baik antar

kedua institusi.

b. Sebagai bahan masukan dan evaluasi program pendidikan di Program

Studi Teknik Perminyakan untuk menghasilkan tenaga-tenaga terampil

sesuai dengan kebutuhan dalam dunia industri.

1.2.2. Bagi Perusahaan

a. Sebagai sarana untuk mengetahui kualitas pendidikan Perguruan

Tinggi di Indonesia, khususnya dalam lingkup Teknik Perminyakan.

b. Sebagai sarana untuk memberikan kriteria tenaga kerja yang

dibutuhkan oleh badan usaha yang terkait.

c. Sebagai sarana untuk mengenalkan teknologi industri khususnya di

bidang perminyakan pada dunia pendidikan.

1.2.3. Bagi Mahasiswa

a. Dapat mengenal lebih jauh realita ilmu yang telah diterima di bangku

kuliah melalui kenyataan di lapangan kerja.

b. Mahasiswa mampu memadukan dan menerapkan antara pendidikan di

bangku kuliah dengan kerja nyata dalam dunia industri.

c. Memperdalam dan meningkatkan ketrampilan serta kreatifitas

mahasiswa.

d. Menguji kemampuan mahasiswa dalam berkreasi sesuai dengan bidang

ilmu yang ditekuni.

e. Menyiapkan diri untuk menyesuaikan dengan lingkungan industri pada

masa yang akan datang.

f. Menambah wawasan dan selaku generasi yang dididik untuk siap

terjun langsung di masyarakat, khususnya di lingkungan kerja.

BAB II

PROFIL PT. PERTAMINA EP ASSET 5 TANJUNG

2.1. Sejarah Lapangan Tanjung Raya

Lapangan Tanjung Raya adalah salah satu lapangan di PT. Pertamina EP.

Lapangan Tanjung terletak disebelah timur laut Banjarmasin dan sebelah barat

daya Balikpapan, dihubungkan dengan jalan darat berjarak masing-masing kurang

lebih 240 km.

Sejarah penemuan lapangan ini diawali oleh penemuan minyak pada tahun

1898 oleh Mijn Bouw Maatschappij Martapoera dan dilakukan pemboran empat

sumur. Pada tahun 1912 lapangan ini diambil alih oleh perusahaan Belanda

lainnya Dotsche Petroleum Maatschappij (DPM). Pada tahun 1912 s/d tahun 1940

diambil alih lagi oleh NV. Bataatsche Petroleum Maatschappij atau lebih

dikenal dengan sebutan BPM. Tidak sempat eksploitasi akibat berkecamuknya

Perang Dunia II.

Sejalan dengan perkembangan teknologi serta usaha BPM yang lebih giat

melakukan eksplorasi maka pada akhirnya ditemukan berturut-turut struktur

Tanjung (1934), Warukin (1937), serta struktur Kambitin (1939). Pada pemboran

sumur Tanjung I tahun 1938 telah ditemukan minyak dengan kedalaman akhir

1920 meter. Sampai pada pertengahan tahun 1940 telah selesai dibor tujuh buah

sumur pada sruktur Tanjung tetapi tidak dieksploitasikan karena adanya Perang

Dunia II. Pengusahaan kegiatan pencarian dan eksploitasi minyak dikelola oleh

pihak Jepang sekitar tahun 1942 sampai tahun 1945 sumur minyak di lapangan

ini, setelah Jepang kalah perang maka Belanda melanjutkan kembali operasinya di

daerah Tanjung. Pada tahun 1957 BPM kembali memulai usaha perminyakan di

lapangan ini dan membangun pipa penyalur 20 inch sepanjang 246 km menuju

Balikpapan, selesai tahun 1961.

Kemudian pada tahun 1961 terjadi pengambil-alihan pengelolaan lapangan

dari perusahaan BPM kepada perusahaan PT. Shell Indonesia, sejak saat itu

kegiatan lebih digalakkan lagi karena kesulitan transportasi telah dapat teratasi

dengan selesainya pembanguan pipa penyalur 20 inch ke Balikpapan.

Lalu pada tahun 1965 lapangan tersebut diambil alih oleh Permina yang

kemudian berubah nama menjadi Pertamina. Selama dikelola oleh Pertamina

kembali dilakukan usaha-usaha pencarian lapangan minyak yang baru dan

berhasil menemukan struktur Tapian Timur pada tahun 1967 dan mulai

diproduksikan pada tahun 1977 setelah melakukan pemboran di lima buah sumur.

Lapangan Tanjung memiliki luas 9 x 3 km dan akumulasi utamanya adalah

minyak, jumlah gasnya sedikit, gas yang ditemukan hanya berupa asosiasi dan gas

bebas.

Kontrak

Enhanced

Oil

Recovery

(EOR)

Tanjung

Raya

antara

PERTAMINA dan mitra : Southern Cross (Tanjung) Ltd dan Bonham (Tanjung)

Ltd ditanda-tangani tanggal 11 Nopember 1989. Masa kontrak selama 15 tahun

berakhir tahun 2004. Pada tahun 1992 terjadi pengalihan hak dan kewajiban mitra

kepada Bow Valley (Tanjung) Ltd dan selanjutnya sejak Agustus 1994 beralih

kepada Talisman (Tanjung) Ltd. Dimana participating interest masing-masing

pihak: PERTAMINA 50% dan Talisman Energy Canada 50%.

Lapangan Tanjung disetujui untuk komersial dengan S.K. Dirut No.

0248/c0000/92-B1, tanggal 18 Februari 1992. LOU (Later Off Understanding)

tanggal 27 April 1993 pengoperasian 4 lapangan (Tapian Timur, Warukin Selatan,

Warukin Tengah dan Kambitin) diserahkan ke JOB dan biaya yang timbul menjadi

beban PERTAMINA sesuai actual cost of operation.

Persetujuan pengembangan Lapangan Tanjung proyek EOR mulai tanggal

20 Mei 1993 dengan SK Dir. EP No. 689/D0000/93-B1, tanggal 17 Mei 1993.

Pada 11 November 2004 berdasarkan SK Dirut No.Prin-848/C00000/2004S1 tgl

3 November 2004 tentang pelaksanaan alih kelola Block Tanjung pasca kontrak

EOR dari JOB PERTAMINA - Talisman (Tanjung) Ltd ke PT. PERTAMINA Unit

Bisnis EP (Tanjung).

2.2

Lokasi PT. Pertamina EP Tanjung

Secara geografis Daerah Operasi PT. Pertamina (Persero) EP ASSET 5

(Tanjung) terletak di Kabupaten Tabalong, Provinsi Kalimantan Selatan, tepatnya

sekitar 230 km Timur laut kota Banjarmasin atau berjarak kurang lebih 240 km

dari kota Balikpapan Kalimantan Timur.

Secara garis besar lapangan PT. Pertamina EP Tanjung terdapat beberapa

area pengelompokan yaitu sumur produksi, sumur Injeksi, Block Station, Power

Plant/WTP, dan Stasiun Pengumpul Utama Manunggul.

2.3

Visi dan Misi PT. Pertamina EP Tanjung

2.3.1

Visi PT. Pertamina EP Tanjung

Menjadi unit bisnis yang berhasil dalam prospek EOR (Enhanced Oil

Recovery) di Indonesia.

2.3.2

Misi PT. Pertamina EP Tanjung

Mengembangkan dan mengoperasikan proyek EOR (Enhanced Oil

Recovery) di lapangan Tanjung dengan efektif dan efisien sehingga mampu

memberikan nilai tambah dan keuntungan bagi bangsa Indonesia dan PT.

Pertamina EP.

2.4

Geologi Struktur

Formasi Tanjung terletak pada cekungan Barito bagian Timur Laut, serta

dibatasi oleh Sunda Shelf, di bagian bawah Meratus High, di bagian Timur dan

Utara diatasi oleh Kucing High. Struktur lapangan Tanjung berbentuk suatu

asymmetric NE-SW oriented faulted anticline, yang dibatasi di Barat dan Utara

oleh patahan. Struktur ini mempunyai panjang sekitar 9 km dan lebar sekitar 3 km

dan mempunyai luas area sekitar 2973,74 Acre. Struktur lapangan Tanjung

mempunyai 6 lapisan lapisan rekah alami pretersier (lapisan P).

Gam

b

ar

2.

1.

S

tr

u

kt

u

r

P

at

a

h

a

n

p

a

d

a

L

a

p

a

n

g

a

Gambar 2.2 Kolom Stratigrafi Formasi Tanjung

2.4.1

Struktur

Aliran minyak pada lapangan Tanjung berasal dari struktur yang

merupakan bagian North East dari Barito Basin. Lapangan ini merupakan

lapangan terbesar dengan beberapa jebakan faulted anticlines, dengan lapisan

sedimen berupa pasir Eocene sebagai zona produksi yang utama yang diproduksi

oleh Pertamina EP Field Tanjung.

Lapisan ini mempunyai enam zona batu pasir yang produktif dengan

ketebalan maksimum sekitar 59 meter dan satu formasi patahan vulkanik dengan

ketebalan lebih dari 100 meter. Ada lima struktur yang dimiliki oleh Lapangan

Tanjung Raya PT. Pertamina EP Tanjung, diantaranya adalah:

1. Struktur Tanjung

2. Struktur Warukin Selatan

3. Struktur Warukin Tengah

4. Struktur Tapian Timur

5. Struktur Kambitin

6. Struktur Tanta

Gambar 2.3 Kolom Stratigrafi Cekungan Barito

2.4.2

Karakteristik Reservoir

Karakteristik reservoir pada Lapangan Tanjung terdiri dari karakteristik

batuan dan fluida berdasarkan hasil interpretasi log dan pengukuran-pengukuran

lainnya yang ada dengan rata-rata kedalaman produksi sekitar 1100 meter.

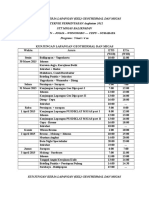

Tabel 2.1

Karakteristik Reservoir Struktur Tanjung

Struktur

Antiklin Asimetrik, 9 km x 3 km

- Zona A,B,C Batupasir dan Konglomerat

Lapisan Produktif

Fluvial-Alluvial Fan

- Zona D,E,F Batupasir Lacustrine Delta

- Zona P Batu Vulkanik, Natural Fracture

Daya Dorong

Kombinasi Solution Gas dan Water Drive

Tekanan Reservoir

Awal : 1500 psi

Temperatur Reservoir

150 F

Specific Gravity Gas

0,862

Parafanik 40 API, SG 0,822

Jenis Minyak

Wax Content : 30 % WT

Pour Point 98 F

Porositas rata-rata

21,3 %

Permeabilitas batuan

30 Md

Permeabilitas & Saturasi air

107,39 mD ; 35,33 %

2.5

Struktur Organisasi Pertamina EP Tanjung

10

Pertamina Unit Bisnis Eksplorasi dan Produksi Tanjung dipimpin oleh

seorang Field Manager. Berikut bagan organisasi PT. Pertamina EP Tanjung:

Gambar 2.4 Bagan Struktur Organisasi Pertamina EP Tanjung

2.6

Kegiatan di PT. Pertamina EP Tanjung

2.6.1

Operasi

Melaksanakan berbagai kegiatan subsurface, antara lain :

Kegiatan pemboran

Recovery

Peningkatan produksi

Melakukan kegiatan Work Over dan Well Service.

Merencanakan

permukaan.

dan

mengoptimalkan

pengangkatan

minyak

ke

11

2.6.2

Produksi

Melakukan berbagai kegiatan di surface, antara lain :

Pengukuran Produksi di Block Station (BS) dan Sistem Pengumpul

Utama (SPU).

Pengambilan sampel dari sumur-sumur yang telah ditentukan oleh

Petroleum Engineer.

Transportasi minyak dari SPU dan ke Sales Point (Balikpapan)

Monitoring dan mengontrol semua fasilitas produksi yang berada di

permukaan.

2.6.3

Layanan Operasi (LO)

Adapun kegiatan LO (Layanan Operasi) antara lain :

Menangani segala persoalan-persoalan personalia di EP Tanjung.

Menyelenggarakan kegiatan yang bertujuan untuk kemasyarakatan dan

mengatur hubungan dengan pihak luar perusahaan (aparat pemerintah,

keamanan, dan sebagainya).

2.6.4

Teknik dan Pemeliharaan Fasilitas

Teknik & PF memiliki kegiatan sebagai berikut :

Pemeliharaan pompa & mesin.

Menangani masalah kelistrikan.

Welding and general work shop

Perawatan instrumentasi

2.6.5

Healthy Safety Environtment (HSE)

Kegiatan HSE antara lain :

Memantau atau mengawasi seluruh proses agar selalu mengedepankan

K3L.

Memberikan penyuluhan tentang pentingnya K3L.

12

2.6.6

Keuangan

Keuangan mengatur seluruh proses pembukuan, jual beli dan kontrak

yang terjadi di lingkungan EP Tanjung.

2.6.7

Dept. Logistik

Pengadaan material, penerimaan dan inventory .

Membawahi trasportasi alat berat dan kendaraan operasi.

2.7

Hubungan Kerja Sama

Dalam Operasinya PT. Pertamina EP Tanjung bekerja sama dengan

beberapa perusahaan service company, diantaranya PT. Dowell Anadryl

Schlumberger untuk menangani masalah completion dan stimulasi sumur.

Sementara itu, EXPAN PETROGAS INTRANUSA (EPI), dan Pumpindo Eka

Pratama (PEP) yang menangani masalah pemboran sumur-sumur baru, serta

ELNUSA DRILLING SERVICE (EDS) untuk menangani masalah wireline logging

dan perforating. Hubungan kerjasama ini tidak hanya dengan kontraktor, tapi juga

dengan pihak pemerintah daerah serta masyarakat sekitar untuk kegiatan

kegiatan sosial dan sebagainya.

2.8

Produksi Lapangan PT. Pertamina EP Tanjung

Produksi lapangan Tanjung mencapai puncaknya pada tahun 1963 sebesar

46,000 bopd. Rata rata produksi tahun 2011 dan 2012 yaitu sebesar 4276,80

bopd melalui 84 sumur produksi dengan menggunakan pengangkatan buatan

sucker rod pump hampir 70% dan sisanya dengan pompa ESP. Minyak Tanjung

bersifat Parafinik 40.30API (SG = 0.82) dengan kandungan wax berkisar 30%

(pour point sekitar 1020F), bubble point pressure 1.387 psi dan viskositas minyak

1.25 cp.

Upaya untuk mempertahankan dan meningkatkan produksi lapangan

Tanjung antara lain dilakukan injeksi air dingin pada tahun 1974, kemudian

injeksi air panas temperatur 2000F (hot water injection systems) pernah diterapkan

tahun 1980. Secondary recovery dikembangkan menjadi waterflood sekala besar

13

pada tahun 1990 menggunakan treated produced water dengan tekanan injeksi

1400 psi, tekanan reservoir meningkat dari 400 psi menjadi 900 psi setelah

dilakukan waterflood.

Perekahan hidrolik dimulai tahun 1952 berlanjut sampai tahun 1975,

program perekahan hidrolik diaktifkan kembali tahun 1997 dengan fokus utama

zona A yang mempunyai cadangan minyak terbesar berada dilapisan ini. Sejak

tahun 2000 sampai dengan sekarang program perekahan hidrolik berkembang

lebih intensif termasuk zona B dan D.

Gambar 2.5. Peta Penyebaran Struktur Lapangan Tanjung Raya

Saat ini, lapangan Tanjung Raya sendiri terbagi atas beberapa wilayah

produksi seperti Tanjung, Tapian Timur, Warukin Selatan, Warukin Tengah,

Kambitin dan Tanta.

Lapangan Tanjung terdiri dari 183 sumur, 111 sumur masih berproduksi, 27 sumur

suspended dan 39 sumur injeksi.

14

Lapangan Warukin Selatan terdapat 25 sumur, dimana 13 sumur

berproduksi, 12 sumur suspended. Lapangan Warukin Tengah terdapat 21 sumur,

dimana 7 sumur berproduksi, 14 sumur suspended. Lapangan Tapian Timur

terdapat 29 sumur, dimana 8 sumur berproduksi, 20 sumur suspended. Lapangan

Kambitin memiliki 14 sumur yang terbagi menjadi 6 sumur produksi dan 8 sumur

suspended. Dan Lapangan Tanta memiliki 2 sumur, dan yang berproduksi 1

sumur, sedangkan 1 sumur sedang proses completion.

BAB III

WORK OVER AND WELL SERVICE

3.1. PERALATAN PEMBORAN

(jelasin WOWS itu apa dan apa saja yg dikerjakan? PIC siapa aja

disetiap tempat? Kalo bisa pake foto)

Kegiatan pemboran adalah kegiatan/pekerjaan bawah tanah yang

digunakan untuk melakukan pekerjaan pengeboran (drilling), perbaikan sumur

(workover) dan pemeliharaan sumur pada usaha pertambangan minyak dan gas

bumi. Di bawah ini merupakan contoh dari peralatan pemboran yang pada

umumnya digunakan, antara lain sebagai berikut:

Gudang 3 berisi peralatan

3.1.1. FISHING TOOL

Fishing tool adalah suatu peralatan yang digunakan untuk mengambil

tool/alat yang tidak diinginkan dari dalam wellbore. Fishing adalah pekerjaan

dalam teknik pemboran yang mana pekerjaan ini berhubungan dengan

pengambilan kembali alat-alat/potongan-potongan di dalam permukaan. Alat yang

jatuh harus secepatnya diambil karena semakin lama semakin sulit diambil karena

tertutup cutting atau mud cake dan lainnya. Kerugian dalam pekerjaan ini adalah

rig timer-nya semakin panjang dan ini tentunya akan menambah biaya pemboran.

Peralatan dalam fishing tool meliputi:

1. Overshoot

15

Overshoot merupakan alat pancing yang digunakan untuk

mengangkat fish dari diameter luar fish.

Saat akan menggunakan overshoot pastikan ukuran OD dari fish,

lihat dari well profile sumur OD dari fish. Overshoot dapat memancing

fish sejenis pipa, seperti pipa jepit atau jatuh. Semua jenis barang yang

masuk ke sumur akan dilakukan pengukuran panjang dan pengecekan

OD dan ID pada barang tersebut. Pastikan kondisi fish dalam keadaan

rata, jika head dari fish miring atau tidak rata maka perlu di mill

sampai fish dalam keadaan rata lalu gunakan impression block.

Susunan rangkaiannya adalah overshoot 2 joint DC fishing jar

2 joint DC DP.

Di gudang tiga terdapat empat ukuran overshoot, yaitu : 5 7/8 , 5

3/4 , 4 3/4 , 3 3/8 (casing liner).

Gambar 3.1 Overshoot

Overshoot terdiri dari dua grapple :

Untuk overshoot menggunakan salah satu dari grapple yang ada

dibawah ini. Perbedaan dari keduanya ialah jika fish yang akan

diangkat ukurannya kurang dari 4 inch maka menggunakan basket

grapple sedangkan jika lebih 4 inch menggunakan spiral grapple.

Spiral atau basket grapple dipasang di dalam overshoot, lalu

diturunkan ke target fish, jika saat akan diangkat terjadi kenaikan

tekanan pada hositing menandakan fish telah tersangkut di grapple.

16

a. Spiral Grapple

b. Basket Grapple

Gambar 3.2 Grapple

2. Bumper Sub

Peralatan fishing tool yang bisa dipasang, bisa juga tidak saat

fishing. Alat ini berfungsi untuk memberi pukulan ke arah bawah.

Dipasang setelah rangkaian overshoot.

Gambar 3.3. Bumper Sub

3. Fishing Jar

Merupakan alat yang berfungsi sebagai pendukung saat akan

mengangkat fish. Fishing jar berfungsi memberi pukulan atau gaya

tekanan tinggi ke arah atas, agar fish bisa diangkat ke atas.

Gambar 3.4. Fishing Jar

4. Tapper Tap

17

Tapper tap merupakan peralatan fishing tool yang mempunyai ulir

dibagian luar. Alat ini mengangkat fish dengan cara membuat ulir di ID

fish, yaitu dengan diputar secara perlahan hingga mendapat pegangan

yang kuat dengan fish, lalu ketika torsi meningkat tandanya fish siap

diangkat. Dalam menggunakan alat ini harus dilengkapi dengan safety

joint.

Gambar 3.5. Tapper Tap

5. Guide Spear

Yaitu alat fishing yang berguna untuk mengambil fish yang berupa

kabel (wire) dengan cara melilitkan kabel pada alat tersebut dan

kemudian ditarik keatas permukaan. Instalasi guide spear

menggunakan cable spear.

18

Gambar 3.6. Guide Spear

6. Junk Basket / Junk Mill( beda alat)

Yaitu alat fishing yang berguna untuk mengambil fish berupa

cutting seperti pasir dan batu-batu kecil, serpihan besi atau pecahan bit

yang sering muncul saat proses pemboran dan terjadi kebocoran

casing. Cara kerjanya dengan diputar lalu disirkulasikan oleh air,

kemudian cutting / besi yang berukuran kecil dapat masuk ke dalam

lubang basket. Kalo di pekerjaan pemboran dipasang diatas bit sub.

Gambar 3.7. Junk Basket

7. Fishing Magnet

Yaitu alat fishing yang berguna untuk mengambil fish yang

berbentuk serpihan-serpihan besi atau logam lainnya, dengan

menggunakan magnet. (ukuran kecil maksimum 1kg).

Gambar 3.8. Fishing Magnet

8. Tapper Mill dan Water Millon Mill

Kedua alat ini merupakan alat pendukung untuk pengangkatan

fish. Untuk tapper mill berfungsi untuk menggerus lubang dari fish

19

bersama dengan water millon mill atau bisa dibilang untuk

memperbaiki lubang dari fish agar bisa dimasukkan rangkaian fishing

tool.

Gambar 3.9 Water Millon Mill dan Tapper Mill

9. Impression Block

Berfungsi sebagai mengecap fish yang berada di wellbore. Dari

cetakan ini kita bisa mengetahui posisi dan ukuran dari fish.(terbuat

dari timah). Untuk mengecap dan melihat bentuk dari fish.

Gambar 3.10. Impression Block

3.1.2. PACKER TOOL

Packer adalah alat yang digunakan untuk mengisolasi suatu kedalaman

tertentu dari lubang sumur. Packer dapat didefinisikan sebagai peralatan bawah

permukaan yang digunakan untuk menyekat antara tubing dengan casing, untuk

mencegah aliran vertikal di sepanjang annulus casing-tubing.

Fungsi packer adalah :

Menyediakan penghalang aliran di sepanjang annulus.

Mempertahankan fluida reservoir dan tekanan terisolasi

dari casing.

20

Untuk memisahkan zona-zona pada lubang bor.

Sebagai tempat untuk killing fluid pada annulus casing.

Membungkus lubang perforasi selama squeeze cementing.

Macam macam packer :

a. Packer HD

Packer HD dipasang di atas zona perforasi, untuk menjaga agar fluida

tidak masuk ke daerah zona perforasi. Untuk pemasangan packer HD

dilakukan secara bersamaan dengan RBP untuk menghemat waktu.

Untuk HD diperlukan tekanan 18000-20000 psi untuk

mengembangkan rubber.

7 ARROW MODEL HD COMPRESSION PACKER F/20-23 PPF,

6 5/8 ARROW MODEL HD COMPRESSION PACKER F/20 PPF,

Gambar 3.11 Packer HD

b. RBP (Retriveable Bridge Plug)

Packer ini biasanya dipasang dibawah lubang perforasi untuk

memisahkan zona dibawah perforasi dengan zona produksi. Untuk

RBP bisa juga digunakan pada saat proses squeeze cementing dan

hydraulic fracturing.

21

Ada beberapa merk RBP yang terdapat di gudang 3 , meliputi : 7

D&L AS RBP 17-26 PPF, 7 WEATHERFORD MODEL PSTH

BRIDGE PLUG F/20 23 PPF, 7 BAKER MODEL C RBP F/20

23 PPF.

Gambar 3.12 RBP

c. Packer Ultra Lock

Packer ultra lock digunakan untuk sumur injeksi. Tahapan

instalasinya meliputi : packer diputar 12-15x sampai segmen lepas,

kemudian diberi tension dan akhirnya packer menggembang. Packer

ultra lock yang tersedia di Gudang 3 adalah 7 ULTRA LOCK

PACKER F/20 26 PPF, 6 5/8 ULTRA LOCK PACKER F/20 PPF, 4

1/2 ULTRA LOCK PACKER F/11.6-13.5 PPF, 9 5/8 ULTRA LOCK

PACKER 43.5 PPF.

22

Gambar 3.13 Packer Ultra Lock

d. Centralizer

Selain untuk mempertahankan posisi packer tetap ditengah,

centralizer pada packer juga berfungsi seperti drag block, yaitu sebagai

dudukan (pengganjal) saat packer akan dipasang atau diputar.

Gambar 3.14 Centralizer (Packer)

e. Drag Block

Merupakan dudukan penahan packer saat akan dipasang atau

diputar. Drag Block ialah salah satu bagian penting dari packer. Jika

bagian ini sudah aus maka pemasangan packer akan lebih rumit.

Kendala dari drag block ialah dinding casing yang dipenuhi dengan

scale, pasir, wax dan kotoran lain. Jadi, sebelum pemasangan packer

harus dilakukan pembersihan dinding casing dengan menggunakan

scrapper.

Gambar 3.15. Drag Block

3.1.3. SAND BAILER DAN TURBO BAILER

23

Sand bailer dan turbo bailer memiliki cara kerja seperti pompa. Keduanya

berfungsi untuk menghisap pasir yang terdapat di dalam wellbore. Sand bailer

bekerja dengan bantuan wireline, sedangkan turbo bailer bekerja melewati drill

string. Kapasitas pengisapan pasir pada sand bailer maupun turbo bailer

tergantung pada ukuran casing yang digunakan. Sand bailer memiliki kemampuan

untuk menghisap pasir lebih kecil

dibandingkan dengan turbo bailer. Sand bailer digunakan bersamaan

dengan liner.

Gambar 3.16 Sand Bailer dan Turbo Bailer(boeiler)

3.1.4. CASING SWAGE

Alat yang digunakan untuk perbaikan casing yang mengalami kerusakan

pada inside diameter. Untuk kerjanya casing swage yaitu diturunkan pada casing

yang rusak lalu diputar dan diturunkan secara perlahan hingga ID casing kembali

seperti semula. Alat ini dikombinasikan fungsinya dengan casing roller.

Casing swage juga bisa digunakan untuk memperbaiki ID pada fish, agar

fish mudah diambil.

Gambar 3.17 Casing Swage

3.1.5. CASING ROLLER

24

Merupakan alat untuk memperbaiki kondisi ID casing yang rusak atau

collapse yang tidak seperti bentuk semula. Indikasi ID casing rusak bisa diketahui

saat akan memasukkan rangkaian ke sumur, jika rangkaian tersangkut pada

kedalaman tertentu maka bisa dikatakan ID casing rusak.

Cara kerja alat dengan menurunkan pada target lalu diputar dan diturunkan

secara perlahan serta bersamaan. Biasanya alat ini digunakan setelah casing

swage.

Gambar 3.18 Casing Roller

3.1.6. CASING SCRAPPER

Merupakan alat yang digunakan untuk membersihkan casing dari scale,

mud cake, dan beberapa material lainnya yang melekat di dinding casing. Ukuran

dari casing scrapper ini sendiri juga bermacammacam, tergantung dari ukuran

casing yang akan dibersihkan. Biasanya casing scrapper ini digunakan ketika kita

akan memasang packer yaitu untuk memudahkan kerja drag block atau

centralizer dari packer. Saat alat ini digunakan, tidak boleh diputar, karena dapat

merusak dinding casing. Penggunaanya hanya dinaikkan dan diturunkan hingga

casing terbebas dari scale, mudcake dan material lainnya.

Gambar 3.19 Casing Scrapper

25

3.1.7. BIT (PAHAT)

Mata bor (bit) merupakan peralatan yang langsung menyentuh formasi,

berfungsi untuk menghancurkan dan menembus formasi, dengan cara memberi

beban pada mata bor.

Gambar 3.20 Tooth Bit

Gambar 3.21 Insert Bit

Gambar 3.22 Bit 26

3.1.8. ELEVATOR

Elevator merupakan suatu alat yang digunakan untuk menahan ataupun

menjepit casing, tubing, drill pipe maupun drill collar pada saat akan diturunkan

maupun dinaikkan dari/ke dalam wellbore.

26

Gambar 3.23 Elevator

3.1.9. CHRISTMAS TREE

Christmas tree didefinisikan sebagai rangkaian dari valve dan fitting untuk

kontrol produksi dan disambungkan dengan bagian atas tubing head. Christmas

tree berfungsi untuk mengontrol aliran dari sumur. Christmast tree merupakan

peralatan permukaan yang menghubungkan well head dengan flowline. Di

chrismast tree terdapat banyak valve untuk pengaturan input dan outputnya aliran.

Valve yang ada antara lain swab valve, upper master valve, annulus valve, lower

master valve, dan wing valve. Swab valve berfungsi untuk instalasi backpressure

valve, pressure gauge, dll (peralatan permukaan). Di christmast tree terdapat

adjustable choke yang berfungsi untuk mengatur rate dan pressure baik untuk

sumur yang flowing maupun sudah menggunakan artificial lift. Untuk sumur di

Tanjung yang menggunakan christmast tree hanyalah sumur natural flow.

3.1.10.

Gambar 3.24 Christmast Tree

WELLHEAD

27

Wellhead merupakan salah satu komponen penting dengan proses

pengeboran. Wellhead dipasang pada setiap akhir dari casing dan tubing string

dipermukaan sumur.

Komponen dari wellhead yaitu casing head, casing head spool, tubing

head spool dan christmast tree.

Fungsi wellhead adalah sebagai berikut :

1. Sebagai tempat terpasangnya alat pengontrol aliran. Wellhead

dirancang untuk dapat dihubungkan dengan alat pengontrol aliran dari

dan ke dalam sumur.

2. Sebagai penyangga casing string. Setiap casing dan tubing yang

dimasukkan ke dalam sumur tergantung pada wellhead.

Gambar 3.25 Wellhead

Gambar 3.26 Casing Spool & Tubing Spool

2.1.11. BOP (Blow Out Preventer)

Blowout Preventer (BOP) system digunakan untuk mencegah aliran fluida

formasi yang tidak terkendali dari lubang bor. Saat bit menembus zona permeable

28

dengan tekanan fluida melebihi tekanan hidrostatik normal, maka fluida formasi

akan mendesak fluida pemboran. Masuknya fluida formasi ke dalam lubang bor

disebut dengan kick.

Gambar 3.27 BOP

Rangkaian peralatan sistem pencegahan semburan liar terdiri dari dua sub

komponen utama, yaitu :

1. Rangkaian BOP Stack

Annular Preventer

Annular Preventer ditempatkan paling atas dari susunan BOP

Stack. Annular preventer berisi rubber packing element yang dapat

menutup lubang annulus baik lubang dalam keadaan kosong

ataupun ada rangkaian pipa bor.

Gambar 3.28 Anular Preventer

RAM Preventer

Hanya dapat menutup lubang annulus untuk ukuran pipa

tertentu atau pada keadaan tidak ada pipa bor dalam lubang.

29

1. Pipe Ram digunakan untuk menutup lubang bor pada waktu

rangkaian pipa bor berada pada lubang bor.

2. Blind Ram digunakan untuk menutup lubang bor pada waktu

rangkaian pipa bor tidak berada pada lubang bor.

3. Shear Ram digunakan untuk memotong drill pipe dan seal

sehingga lubang bor kosong, digunakan terutama pada offshore

floating rigs.

Gambar 3.29 Pipe Ram dan Blind Ram

Peralatan Tambahan

1. Drilling Spools

Berfungsi sebagai tempat pemasangan choke line dan kill line.

2. Casing Head

Merupakan alat tambahan pada bagian atas casing yang

berfungsi sebagai fondasi BOP Stack.

2. Accumulator dan Sistem Penunjang

Unit accumulator dihidupkan pada keadaan darurat yaitu untuk

menutup BOP stack. Unit ini dapat dihidupkan dari remote panel yang

terletak pada lantai bor atau dari accumulator panel pada unit ini terdiri

dalam keadaan crew harus meninggalkan lantai bor.

30

Gambar 3.30 Accumulator

Sistem Penunjang:

Choke Manifold

Merupakan suatu kumpulan fitting dengan beberapa outlet yang

dikendalikan secara manual dan atau otomatis

Kill Line

Bekerja pada BOP stack, biasanya berlawanan berlangsung dengan

choke manifold.

3.2. ARTIFICIAL LIFT

Setelah dilakukan pemboran untuk pertama kali, sumur mempunyai

kemampuan untuk mengalir dengan sendirinya (natural flow). Seiring

berjalannya waktu, kemampuan sumur pun menurun, sehingga diperlukan suatu

mekanisme tambahan yang perlu diaplikasikan yaitu artificial lift (pengangkatan

buatan).

Artificial lift terbagi menjadi beberapa metode yaitu: gas lift, pump jack /

sucker rod pump (pompa angguk), electric submersible pump (ESP), progressive

cavity pump (PCP), hydraulic pumping unit (HPU), plunger lift.

Fungsi Operasi PT. Pertamina EP Tanjung memiliki beberapa divisi yaitu:

Pump shop, SoDyna (Sonolog & Dynagraph) dan Laboratorium.

Pump shop merupakan gudang penyimpanan sekaligus tempat perawatan

rangkaian pompa yang berada di bawah permukaan. Di tempat ini terdapat suku

cadang dari pompa-pompa yang beroperasi di lapangan Tanjung. Pompa yang

dimaksud adalah sistem yang menghasilkan gaya hisap terhadap fluida yang

berada di dalam lubang sumur. Kegiatan yang dilakukan di pump shop ialah

perawatan dan perbaikan rangkaian pompa bawah permukaan.

31

3.2.1. ELECTRIC SUBMERSIBLE PUMP

Electric Submersible Pump (ESP) adalah pompa yang dimasukan ke

dalam lubang sumur yang digunakan untuk memproduksi minyak secara artificial

lift (pengangkatan buatan) dan digerakkan oleh motor listrik. Peralatan utama

submersible pump terdiri dari pompa centrifugal, intake, protector dan motor

listrik. Unit ini ditenggelamkan di cairan, lalu disambung dengan tubing dan

motornya dihubungkan dengan kabel listrik ke permukaan yaitu dengan

junction box dan variable speed drive.

Pompa ESP biasanya dipakai untuk laju produksi 200 2.500 STB/day,

walaupun dapat digunakan untuk produksi sampai 95.000 STB/day. Pompa ESP

umumnya digunakan pada sumur miring di daerah lepas pantai. Di daratan hanya

digunakan untuk laju produksi tinggi yaitu di atas 2.000 STB/day dan untuk

daerah Tanjung ESP digunakan untuk produksi diatas 1.000 STB/day. Untuk laju

produksi rendah menggunakan pompa angguk agar lebih ekonomis.

Unit ESP terbagi menjadi 2 bagian yaitu peralatan atas permukaan dan

peralatan bawah permukaan.

A. Surface Equipment ESP

1. ESP Wellhead

ESP Wellhead berfungsi sebagaimana kepala sumur produksi

yang dilengkapi dengan casing spool, tubing spool, tubing hanger

dan memiliki keistimewaan yang khusus, yaitu mempunyai lubang

untuk melewatkan kabel dari permukaan ke motor di dalam sumur.

2. VSD (Variable Speed Drive)

VSD pada ESP merupakan pengendali utama frekuensi motor,

kapasitas frekuensi dapat dimulai dari 30 Hz sampai dengan 70 Hz.

Dengan adanya range frekuensi tersebut, akan memberikan

keleluasaan dalam penentuan laju alir produksi yang disesuaikan

dengan kemampuan sumur melalui pengaturan putaran motor.

Pengaturan besarnya frekuensi output dari VSD yang nantinya

merupakan frekuensi putaran motor dapat ditentukan melalui

32

beberapa jenis pengontrol, yaitu speed mode, current mode, dan

pressure mode.

3. Junction box

Junction box adalah tempat penyambungan kabel listrik dari

sumur dengan kabel yang berasal dari VSD. Junction box juga

berfungsi sebagai pengeluaran gas yang terbawa dari kabel pompa

dalam sumur ke permukaan. Junction box biasanya 15 ft

(minimum) dari kepala sumur dan normalnya berada diantara

2 sampai 3 ft diatas permukaan tanah.

Fungsi dari junction box antara lain :

Sebagai ventilasi terhadap adanya gas yang mungkin

bermigrasi kepermukaan melalui kabel agar terbuang ke

atmosfer

Sebagai terminal penyambungan kabel dari dalam sumur

dengan kabel dan VSD

Gambar 3.31 Variabel Speed Drive

B. Subsurface Equipment ESP

1. Discharge Head

Tubing yang digunakan di lapangan Tanjung memiliki

sambungan yang berbeda dengan sambungan di pompa ESP. Untuk

menyambungkan pompa dengan tubing maka digunakan discharge.

Peralatan ini merupakan bagian teratas dari rangkaian pompa ESP

bawah permukaan. Alat ini berfungsi sebagai adaptor dari

rangkaian pompa ke tubing atau sebagai penyambung.

33

Gambar 3.32 Discarge Head

2. Automatic Diverter Valve (ADV)

ADV dipasang di atas pompa dan di bawah discharge.

Bertujuan untuk menjaga fluida tetap berada di atas pompa.

Jika ADV tidak dipasang maka kebocoran fluida dari tubing

(kehilangan fluida) akan melalui pompa, dan dapat

menyebabkan aliran balik dari fluida yang naik keatas, sebab aliran

balik (back flow) tersebut membuat putaran impeller berbalik

arah dan dapat menyebabkan motor terbakar atau rusak. Jadi

umumnya ADV digunakan agar tubing tetap terisi dengan

fluida sewaktu pompa mati dan mencegah supaya fluida tidak

turun kebawah.

3. Electric Cable

ESP memiliki motor bawah permukaan yang berfungsi untuk

menggerakan shafts hingga ke pompa. Sumber energi dari motor

ialah tenaga listrik. Listrik dialirkan dari VSD ke motor

menggunakan electric cable (kabel listrik). Jenis kabel yang

digunakan memiliki 4 lapisan, berguna untuk mencegah fluida

yang ada di sumur masuk ke tembaga. Isolasi atau pelindung dari

kabel memiliki ketahanan terhadap temperatur dan tekanan tinggi

serta tahan terhadap lingkungan asam, korosif, fluida di lubang bor

ataupun fluida formasi dan jacket terluar dari kabel didesain agar

tahan terhadap gesekkan dari rangkaian pompa dengan casing saat

dimasukkan atau dicabut.

Berdasarkan bentuk dan fungsinya, terdapat 2 jenis kabel ESP :

34

Round cable, kabel listrik yang berbentuk bulat, digunakan

mulai dari tubing yang posisinya berada diatas ADV

Flat cable, kabel yang berbentuk flat, berfungsi untuk

mengurangi gesekkan kabel dengan rangkaian casing karena

OD dari rangkaian pompa hampir sebesar ID casing.

Diameternya lebih kecil dari round cable. Disambungkan

dengan round cable dan mulai digunakan dari discharge

hingga ke motor.

Untuk instalasi kabel listrik di rangkaian pompa didukung oleh

clam, yaitu pengikat kabel dengan rangkaian pompa dan kabel

dengan tubing.

Gambar 3.33 Electric Cable

4. Pump

Pompa merupakan bagian dari ESP yang meneruskan fluida

yang dihisap melalui lubang intake menuju ke tubing hingga

flowline di permukaan.

Pada dasarnya, pompa ESP adalah pompa sentrifugal yang

bertingkat banyak (multi stages), yang tiap-tiap stage terdiri dari

sebuah rotating impeller dan stationary diffuser, dimana impeller

adalah komponen yang bergerak sedangkan diffuser komponen

yang tidak bergerak. Jenis dan ukuran stage menentukan volum

yang terproduksikan, sedangkan jumlah stage menentukan total

head dan horse power yang dibutuhkan.

Beberapa tipe pompa di Tanjung didesain yaitu dapat

diaplikasikan pada kondisi high GOR, viskositas fluida yang

tinggi, fluida abrasif, korosif dan tahan temperatur tinggi.

35

Gambar 3.34 Pump

5. Intake

Merupakan media untuk masuknya fluida dari dalam sumur

menuju pompa, dipasang diantara protector dan pompa. Terdapat

beberapa jenis intake berdasarkan fungsinya.

Untuk intake standar digunakan untuk sumur yang bertipe GOR

kurang dari 25 %.

Jika GOR lebih dari 25 % menggunakan Rotary gas separator

(RGS) ) berfungsi untuk memecahkan gelembung-gelembung gas

hingga berukuran sangat kecil, agar tidak terjadi gas lock pada

pompa dan gelembung gas yang berukuran besar akan keluar ke

annulus.

Ketika RGS tidak mampu menangani masalah gas maka digunakan

AGH (Advance Gas Handling) dan MPV (Multi Pump Ventilation).

Masalah gas lock harus bisa diatasi karena dapat menyebabkan

efisiensi volumetric turun dan bisa menyebabkan sumur tidak dapat

diproduksi.

36

Gambar 3.35 Intake

Gambar 3.36 RGS

6. Seal section / Protector

Bagian dari rangkaian pompa ESP yang berfungsi untuk

melindungi motor dari fluida sumur. Seal section terdiri dari 3

labirin yaitu bottom, middle dan top, yang dapat menyekat fluida

sumur untuk masuk ke motor. Seals memberikan ruang untuk

pengembangan dan penyusutan minyak motor sebagai akibat

perubahan temperatur dari motor pada saat bekerja dan saat

dimatikan.

Gambar 3.37 Seal Section / Protector

7. Motor

37

Berfungsi untuk memutar / menggerakan shaft dari motor

hingga pump agar pompa memiliki daya hisap terhadap fluida.

Terdapat port head pada motor sebagai lubang untuk kabel

listrik.

Motor listrik berfungsi sebagai tenaga penggerak yang

memutar pompa. Di dalam motor terdapat refined mineral mineral

oil (non conductive oil) yang berfungsi sebagai pelumasan terhadap

bearing, sistem pendingin terhadap motor dan punya kemampuan

menyekat listrik. Motor ditempatkan di atas dari lubang perforasi

sehingga fluida yang mengalir ke intake pompa dapat sebagai

pendingin motor.

Gambar 3.38 Motor

8. Downhole Sensor

Merupakan bagian terbawah dari pompa ESP, yang berfungsi

untuk memberi informasi ke VSD tentang vibrasi, intake temperature,

intake pressure, motor temperature. Untuk downhole sensor yang

khusus mampu merekam downhole pump ampere. Di dalam downhole

sensor terdapat kumparan yang akan dihubungkan ke VSD (display

VSD). Untuk data yang ada di downhole sensor bisa dicek per hari

atau per jam dan data dapat diunduh setiap minggu.

38

Gambar 3.39 Downhole Sensor

3.2.2. SUCKER ROD PUMP

Sejak awal dari berkembangnya industri perminyakan, sucker rod

pumping telah digunakan sebagai salah satu metode artificial lift yang populer

hingga saat ini.

Sucker rod pump merupakan salah satu metoda lifting yang digunakan di

Lapangan Tanjung. Sekitar 75% sumur di Lapangan Tanjung menggunakan

artificial ini. SRP terdiri dari 3 jenis yaitu Konvensional, Mark II, dan Air

Balance. Di Pertamina Asset 5 Tanjung Field hanya menggunakan SRP jenis

Konvensional dan Mark II. Pada dasarnya komponen dari sucker rod pump dibagi

dua bagian yaitu :

A. Surface Equipment

1. Prime Mover

Fungsi dari prime mover adalah mensuplai tenaga mekanis

rotasi yang dijadikan gerakan mekanis vertikal pada horse head

pumping unit dan diteruskan ke pompa menjadi gerakan

reciprocating melalu sucker rod string untuk mengangkat fluida

dari dasar sumur ke permukaan.

Pemilihan prime mover disesuaikan pada kondisi lapangan dan

beban dari pumping unit yang bekerja, seperti :

Horse power

Tipe prime mover

39

Ketahanan pada waktu operasi selama 24 jam dan bekerja pada

situasi serta kondisi buruk

2. Pumping Unit

Peralatan ini berfungsi untuk merubah atau meneruskan tenaga

dari prime mover untuk memompa fluida melalui sucker rod string.

Hal ini dilakukan dengan merubah tenaga putaran mekanis dari

prime mover menjadi gerakan naik turun, pada sistem crank/pitman

dan yang kemudian diteruskan ke horse head melalu walking beam

menjadi gerakan naik turun vertikal.

Fungsi dari bagian-bagian pumping unit :

a. Gear reducer, berfungsi untuk merubah kecepatan putaran

(RPM) dari prime mover menjadi kecepatan pemompaan yang

diinginkan

b. V-Belt, merupakan sabuk untuk memindahkan gerak dari prime

mover ke gear reducer.

c. Counter balance, berfungsi untuk menyeimbangkan beban yang

terjadi pada waktu up stroke dan down stroke sehingga beban

yang ditahan dapat seimbang

d. Samson post, sebagai penyangga dari walking beam dan

letaknya diatur dekat dengan titik gravitasi dari walking beam

e. Crank, sebagai tempat penghubung crank shaft dengan counter

balance, sebagai tempat mengatur panjang langkah polished rod

karena jarak dari crank shaft ke crank pin (pitman) bearing

menentukan panjang langkah polished rod. Selain itu dapat

berfungsi untuk menempatkan counter weight

f. Polished rod, untuk menghubungkan peralatan di permukaan

dengan sucker rod string

g. Stuffing box, sebagai tempat dilalui polished rod yang berfungsi

untuk menahan aliran fluida keluar (menyembur) ke udara

(atmosfer)

h. Pumping tee, disebut juga cross tee, berfungsi untuk aliran

fluida ke flowline

i. Carrier bar, merupakan penyangga dari polished rod

j. Stuffing box, merupakan tempat kedudukan polished rod

sehingga polished rod dapat naik turun dengan bebas dan

40

berfungsi untuk mengisolasi sumur dan mencegah agar fluida

tidak ikut keluar saat polished rod bergerak

k. Bridle (wire-line hanger), sebagai tempat untuk menggantung

carrier bar

l. Horse head, merupakan busur tempat sangkutan dari bridle dan

berfungsi menjaga polished rod agar tetap bergerak naik turun

secara vertical

m. Walking beam, berfungsi untuk merubah gerak putar dari crank

yang dikirim melalui pitman menjadi gerakan naik turun vertikal

pada horse head

Gambar 3.40 Surface Equipment

B. Sucker Rod String

1. Sucker rod

Sucker rod berfungsi meneruskan energi dari atas yang

merupakan gerakan naik turun vertikal ke plunger pompa. Untuk

sumur dalam yang lebih dari 3500 feet, sucker rod dipasang

dengan sistem tapered rod dimana sucker rod yang berukuran lebih

kecil diletakkan paling bawah. Penyusunan sucker rod seperti itu

berguna untuk mengurangi beban pada peralatan atas tanah dan

lebih ekonomis.

2. Pony Rod

Secara umum pony rod sama dengan sucker rod, hanya ukuran

panjangnya yang berbeda. Pony rod digunakan untuk mencukupi

panjang rangkaian sucker rod seluruhnya, apabila panjang sucker

rod yang biasa tak dapat memenuhi.

3. Polished Rod

41

Ialah tangkai yang menghubungkan sucker rod string dan

carrier bar (wire line hanger pada horse head).

Diameter polished rod lebih besar dari diameter sucker rod

diantaranya 1 1/8, 1 , 1 dan 1 . Panjang polished rod ada

beberapa macam yaitu : 8, 11, 16 dan 22 feet. Yang umum

digunakan ialah yang memiliki panjang 16 feet, karena bila terjadi

kerusakan atau korosif pada sebagian masih bisa diputar balik dan

bisa digunakan kembali. Dibeberapa tempat digunakan polished

rod liner untuk membungkus polished rod, sehingga polished rod

tidak bergesek langsung dengan packing stuffing box. Penggunaan

polished rod liner akan memperpanjang umur dari polished rod dan

packing stuffing box.

C. Sub Surface Equipment

1. Working barrel

Badan pompa yang berbentuk silinder dimana fluida masuk

kedalamnya dan kemudian didorong keatas oleh plunger.

Normalnya working barrel lebih kecil inchi dari ID tubing

hingga cukup ruangan (space) untuk plunger saat dimasukkan ke

dalam working barrel didalam sumur.

Working barrel umumnya terbuat dari bahan seamless steel,

cast iron, corrosion-resisting alloy dan memiliki permukaan yang

haslu dan licin dibagian dalamnya (ID)

Pompa di bawah permukaan berdasarkan working barrel ada

dua macam, yaitu tubing pump dan rod pump (insert pump).

Dikatakan tubing pump karena posisi barrel dari pompa menyatu

dengan tubing sehingga waktu sucker rod dicabut pada saat servis

maka barrel tetap berada di bawah tidak ikut tercabut. Sedangkan

rod pump, posisi dari barrel menyatu dengan sucker rod sehingga

bila sucker rod dicabut saat servis maka barrel akan ikut tercabut

Jenis-jenis working barrel yaitu :

Heavy Wall Barrel (H), dimana barrel berdinding tebal dan kuat

42

Thin Wall Barrel (W) ialah working barrel yang berdinding

tipis

Full Liner Barrel, yaitu bagian dalam barrel yang dipasang

liner yang terdiri dari satu batang saja (non API standard)

Sectional Liner, yaitu liner yang terpisah-pisah (sepotongsepotong) yang setiap potong (seksi) memiliki panjang satu

kaki (non API standard).

2. Plunger

Plunger merupakan bagian dari pompa yang terdapat di dalam

working barrel yang berfungsi untuk mengangkat fluida dari dalam

sumur ke permukaan.

Plunger terbagi menjadi 2 jenis, yaitu

Soft packed plunger, digunakan untuk sumur-sumur yang

kedalamannya < 5000 ft dan umumnya tahan terhadap serangan

korosi.

Ada tiga jenis soft packed plunger

1. Cup type

2. Ring type

3. Kombinasi cup dan ring

Metal plunger, umumnya terbuat dari bahan cast iron atau steel

dengan permukaan yang sangat halus dan licin.

Ada dua jenis metal plunger :

1. Plain metal plunger

2. Grooved metal plunger

Plunger jenis metal lebih tahan lama dari soft packed plunger

dan digunakan untuk kedalaman sumur sampai lebih dari 5000

ft.

3. Traveling dan Standing Valve

Traveling Valve merupakan katup yang berada di bawah

plunger yang bergerak sesuai dengan pergerakan plunger,

dimana posisinya akan terbuka pada saat downstroke sehingga

fluida dapat masuk ke dalam plunger. Posisinya akan tertutup

pada saat upstroke sehingga dapat menahan fluida yang sudah

masuk ke dalam plunger agar tidak keluar.

Standing Valve merupakan katup yang tidak bergerak berada

pada bagian bawah working barrel dimana posisinya akan

43

terbuka pada saat upstroke sehingga fluida dari dalam sumur

dapat masuk ke dalam working barrel. Posisinya akan tertutup

pada saat downstroke sehingga menahan fluida yang sudah

masuk ke dalam working barrel agar tidak keluar.

Kedua jenis valve diatas merupakan ball and seat yang berada

didalam sangkarnya (cage)

Ada dua jenis cage :

- Open cage, bila traveling atau standing valve bisa terlihat

-

dari sisi luar

Closed cage, traveling atau standing valve tidak terlihat

(tertutup) oleh cage.

4. Seating Nipple

Merupakan tempat dudukan dari standing valve sehingga

standing valve tidak terlepas pada saat upstroke atau downstroke.

5. Gas Anchor

Peralatan yang digunakan untuk mencegah atau mengurangi

jumlah gas yang terikut masuk ke pompa, maka dibawah pompa

dipasang separator gas-cairan yang disebut gas anchor.

Terdapat dua macam gas anchor :

Poorman type gas anchor

Packer type gas anchor

Jenis jenis Sub Surface Pump

1. Tubing Pump

2. Insert Pump (rod pump)

3. Casing Pump

Ketiga jenis pompa diatas digerakkan oleh suatu rangkaian sucker

rod melalui satu pumping unit di permukaan tanah.

Perbedaan yang mendasar antara tubing pump dengan insert pump

ialah cara pemasangan working barrel.

Pada tubing pump, working barrel disambung dengan bagian

tubing terbawah dan diturunkan ke dalam sumur sebagai bagian

dari rangkaian tubing.

Sedangkan insert pump, working barrel adalah bagian dari unit

pompa secara lengkap dan diturunkan dengan rangkaian sucker rod

ke dalam tubing atau casing sampai kedalaman yang ditentukan.

44

Dari perbedaan dasar ini bisa dilihat bahwa :

Untuk ukuran tubing yang sama, kapasitas tubing pump lebih

besar dari insert pump

Kedalaman, tubing pump hanya untuk kedalaman rendah sampai

menengah, sedangkan insert pump bisa lebih dalam, hal ini

disebabkan oleh beban yang ditanggung rangkaian sucker rod

lebih kecil.

Penggantian pompa, jenis tubing pump jika cabut pompa harus

mencabut rangkaian tubing sedangkan jenis rod pump hanya

mencabut sucker rod dan pompa lengkap akan terangkat

(tercabut).

Untuk jenis casing pump pada prinsipnya sama dengan rod

pump, hanya dengan versi yang lebih besar. Casing pump

dimasukkan ke dalam sumur dengan sucker rod dan sebuah packer

dipasang dibagian atas atau dibagian bawah dari working barrel dan

casing. Tidak ada rangkaian tubing pada instalasi ini dan casing

pump cocok untuk sumur dangkal dengan produksi besar.

D. Prinsip kerja Pompa

Pada saat downstroke dimana plunger bergerak turun ke bawah

sehingga posisi traveling valve semakin mendekati standing valve. Hal

ini mengakibatkan tekanan pada ruang antara traveling valve dan

standing valve lebih besar dibandingkan tekanan di atas traveling

valve dan di bawah standing valve sehingga ball pada traveling valve

akan terdorong ke atas (traveling valve terbuka) sedangkan ball pada

standing valve akan turun ke bawah (standing valve tertutup). Dengan

demikian fluida yang ada pada ruang antara traveling valve dan

standing valve akan masuk ke dalam plunger.

Pada saat upstroke dimana plunger bergerak naik ke atas sehingga

posisi traveling valve semakin menjauh dari standing valve. Hal ini

mengakibatkan tekanan di atas traveling valve semakin besar dan ball

pada traveling valve akan terdorong ke bawah (traveling valve

45

tertutup). Dengan demikian fluida tidak bisa keluar dari plunger dan

ikut terangkat ke atas menuju tubing. Dikarenakan tekanan pada ruang

antara traveling valve dan standing valve lebih kecil dibandingkan

tekanan di bawah standing valve maka ball pada standing valve akan

naik ke atas (standing valve terbuka) didorong oleh fluida yang ada di

dalam sumur sehingga fluida tersebut mengisi ruang antara traveling

valve dan standing valve.

3.3. SONOLOG DYNAGRAPH DAN AMERADA (SODYNA)

Artificial lift digunakan dalam pengambilan fluida (minyak dan gas bumi)

ketika sumur tidak dapat mengalir dengan sendiri (natural flow). Keberadaan

Sonolog untuk menentukan Fluid Level, serta Dynagraph untuk mengetahui beban

dari rod string dan juga berguna untuk mengetahui kondisi pompa dalam hal ini

keduanya sangatlah penting dalam dunia perminyakan. Di tempat ini terdapat

keseluruhan peralatan untuk Sonolog Dynagraph Amerada(SoDyna), termasuk

recorder, gas gun sonolog, dan sebagainya.

3.3.1. SONOLOG (softwarenya apa)

Sonolog adalah alat yang digunakan untuk mengukur sub mergence (jarak

antara permukaan fluida dengan pump seating nipple). Alat yang digunakan pada

sonolog adalah Echometer set yang terdiri dari gun, cable dan laptop yang

terdapat software TWM (TOTAL WELL MANAGEMENT). Sistem kerja alat ini

adalah menghantarkan gelombang/getaran suara dari sumber suara di permukaan

ke dalam annulus yang dihasilkan dari tembakan gun yang berisi gas nitrogen.

Gelombang suara yang masuk tadi dipantulkan kembali oleh shock tubing (collar)

dan cairan yang berada di dalam annulus ke permukaan, sehingga terdeteksi.

Pengukuran sonolog dilakukan pada saat pengecekan sumur, perforasi dan

fracturing. Dalam beberapa sumur sering terdapat kesulitan dalam pembacaan

data, hal ini disebabkan oleh :

a. Adanya fish dalam wellbore

b. Gesekkan di annulus (noise)

c. Gas/fluida formasi

46

Gambar 3.41 Echometer

Dalam suatu kasus saat kita ingin melakukan pengukuran sonolog kita

harus terlebih dahulu mengetahui kondisi sumur terlebih dahulu antara lain:

1. Casing pressure

2. Well profile

3. Jumlah tekanan gas nitrogen yang akan di tembakan

Misalkan dalam suatu sumur diketahui tekanan casing sekitar 250 psi pada

pressure gauge maka tekanan nitrogen yang kita gunakan (kita isi) kedalam

Echometer harus lebih besar dari tekanan casing sekitar 300 atau 350 psi atau bisa

dibilang 100 psi diatas tekanan casing. Dengan demikian tekanan dari alat

pengujian sonolog tersebut (Echometer) dapat melawan tekanan dari casing dan

fluid level dapat terbaca dengan baik.

Dalam melakukan test sonolog dengan menggunakan (Echometer) kita

dapat mengetahui beberapa data yang dibutuhkan antara lain:

1. Kedalaman puncak kolom cairan

2. Kedalaman sumur

3. Perbandingan jumlah liquid dan gas (hanya liquid yang biasa kita

butuhkan)

4. Untuk mengetahui submergence

47

Gambar 3.42 Pengukuran Sonolog

3.3.2. DYNAGRAPH

Dynagraph adalah suatu metode pengukuran yang bertujuan untuk

mendeteksi performa daya pompa angguk, Prinsip kerja dari metode pengukuran

ini adalah dengan mengukur perubahan beban yang terjadi pada pompa pada

setiap posisi kerja tertentu. Perubahan beban ini yang kemudian di intrepetasikan

sehingga diketahui kondisi performa pompa angguk tersebut.

Apabila terjadi kebocoran pada valve pompa, baik pada standing valve

ataupun traveling valve, maka hal ini akan mengurangi volume produksi.

Sedangkan bila kondisi pompa tidak seimbang, maka akan berpotensi merusak

pompa.

Secara umum ada dua tipe dynamo meter yaitu horse shoe tranducer

(HST) yang mengukur langsung beban pada polished rod dan polished rod

tranducer (PRT).

Ada 3 metode pengukuran :

Metode pengukuran kinerja pompa :

1. Mengetahui SPM (stroke per minute)

2. Mengatahui aliran liquid yang terangkat

3. Mengetahui beban torsi dari pump jack

4. Mengetahui beban dari rod yang terpasang

48

Gambar 3.43 Pengukuran Dynagraph

Metode pengetesan kebocoran valve pada pompa yaitu standing valve

dan traveling valve.

1. Matikan SRP

2. Instalasi PRT

3. Jepit di polished rod

4. Kemudian kita liat pada layar computer apakah sudah terpasang

dengan benar atau tidak.

5. Pada pengetesan untuk mengetahui kualitas traveling valve kita

seting polished rod

6. Pada pengetesan untuk mengetahui kualitas standing valve kita

seting polished rod

7. Jika grafik bergerak naik itu berarti normal, sedangkan jika grafik

bergerak turun berarti ada kebocoran pada standing valve atau

traveling valve kita.

8. Kita liat biasanya pada pengetesan tersebut, rentang waktu

pengetesan berkisar 1 menit.

49

Gambar 3.44 Contoh Grafik Standing Valve dan Traveling Valve

Metode pengetesan keseimbangan antara pump jack dengan beban rod,

counter Balance effect.

1. Matikan SRP

2. Pasang horse shoe pada rod

3. Pasang langkah naik (up strock)

4. Dan kita rem SRP pada langkah naik

5. kita ukur dimana keseimbangan dari beban string dari grafik yang

kit abaca dan analisa.

6. Akan terbaca beban string kita normal atau tidak.

Gambar 3.45 Contoh Grafik CBE Test

3.3.3. Amerada atau EMR (Electric Memory Record)

Amerada adalah alat yang digunakan untuk mengukur pressure dan

temperature pada sumur. Alat ini dapat menyimpan pembacaan data sampai 1 juta

dan dapat bertahan didalam sumur selama satu minggu. Jenis amerada yang

digunakan di Pertamina Tanjung Field adalah PPS 25 dan PPS 26.

Gambar 3.46 PPS 25

50

Perbedaan antara PPS 25 dan PPS 26 adalah pada pengambilan datanya.

Data dari PPS 25 hanya bisa dilihat ketika alat sudah diangkat dengan

mendownload/mengambil pembacaan data dari alat. Sedangkan PPS 26 data bisa

dibaca dipermukaan saat alat masih ada didalam sumur.

Gambar 3.47 PPS 26

Alat ini dipasang melalui tubing dengan bantuan wireline yang

dilengkapi dengan lubricator. Untuk mengetahui kedalaman alat

digunakan depthometer dan untuk menjaga agar alat tetap ditengah dapat

menggunakan tambahan alat yaitu pocket. Amerada dimasukan kedalam

poket, kemudian dimaukkan ke dalam tubing.

BAB IV

LABORATORIUM

Pengujian yang dilakukan di Laboratotium Pertamina Asset 5 Tanjung

Field secara rutin meliputi :

1. Water Cut

2. Pengukuran BS&W

3. Specific Gravity dan Temperatur Crude Oil

4. Pengukuran viskositas kinematik

5. Kandungan Chloride

6. Flash Point

7. Pour Point

8. Analisa Air Injeksi

4.1. Pengukuran Water Cut

Dalam produksi minyak dan gas bumi sering dilakukan pengukuran water

cut . Water cut adalah air yang ikut terproduksi pada saat minyak diproduksikan.

51

Besar kecilnya water cut berpengaruh dalam treatment dan dapat dihitung dengan

persamaan :

Water Cut=

volume water

x 100

volume total fluida

4.1.1. Alat dan Bahan

1. Crude oil, sampel T-79

2. Pemanas

3. Tabung Ukur

Gambar 4.1 Crude Oil

Gambar 4.2 Pemisahan Crude Oil

4.1.2. Langkah Percobaan

1. Panaskan Crude oil sampai mendidih.

2. Pindahkan Crude oil kedalam tabung ukur untuk mengetahui berapa

volume water dan oil dalam Crude oil.

3. Aduk Crude oil sehingga minyak yang menempel pada dinding tabung

tidak mengganggu pembacaan.

4. Lakukan pembacaan batas antara oil dan water.

52

5. Catat pembacaan.

Gambar 4.3 Pemisahan Minyak dan Air

4.1.3. Hasil Percobaan

Volume total

: 1590 ml

Volume water

: 1515 ml

1515

Water Cut=

x 100

1590

Water Cut = 95%

4.2. Pengukuran Specific Gravity dan Temperatur

Specific Gravity didefinisikan sebagai perbandingan antara densitas

minyak dengan densitas air yang diukur pada tekanan dan temperatur yang sama.

oil

SG=

water

Dimana:

SG

oil

water

= Specific Gravity Minyak

= Densitas Minyak

= Densitas Air

4.2.1. Alat dan Bahan

1. Crude oil

2. Tabung ukur

3. Hydrometer

4. Termometer

5. Table ASTM 21 & ASTM 23

53

Gambar 4.4 Hydrometer

Gambar 4.5 Termometer

Gambar 4.6 Table ASTM 21

54

Gambar 4.7 Table ASTM 23

4.2.2. Langkah percobaan

1. Tuangkan Crude oil ke dalam tabung sampai penuh.

2. Masukkan hydrometer 0.7 , 0.8 atau 0.9 , pilih yang sesuai sehingga

ketika dimasukan posisi hydrometer mengapung.

3. Baca skala pada hydrometer.

4. Masukkan thermometer, dan baca suhu Crude oil.

Gambar 4.7 Pengukuran SG dan Temperatur

4.2.3. Hasil percobaan

1. Pembacaan pada hydrometer 0.7 = 0.780

2. Pembacaan pada temperatur = 1700C

3. Cari nilai SG 60/60 F pada tabel ASTM 23, didapat hasil 0.8217

4. Cari nilai density dan API0 pada tabel ASTM 21, didapat hasil densitas

= 0.8213 dan API0 = 40.207

55

4.3. Pengukuran BS & W

4.3.1. Alat dan Bahan

1. Sampel Crude oil

2. Boiler

3. Campuran Bensin & Solar

4. Tabung Ukur

5. Tabung Centrifuge

6. Centrifuge

Gambar 4.8 Centrifuge

4.3.2. Langkah Percobaan

1. Masukan 50 ml campuran bensin & solar ke dalam centrifuge.

2. Kemudian ditambah dengan Crude oil 50 ml.

3. Masukan ke dalam Centrifuge. Masukkan centrifuge secara

berpasangan, misal 2 atau 4.

4. Putar dengan kecepatan 1500 rpm selama 10 menit

5. Ambil sampel, kemudian baca batas antara padatan, water, dan oil.

Gambar 4.9 Centrifuge Sepasang

56

Gambar 4.10 Hasil Centrifuge

4.3.3. Hasil Percobaan

Hasil dari percobaan kandungan BS&W sebesar 10%.

4.4. Pengukuran Kinematik Viscosity

4.4.1. Alat dan Bahan

1. Crude Oil

2. Kinematik Viscosity Bath

3. Tabung Viskositas

4. Alat Hisap

Gambar 4.11 Tabung

4.4.2. Langkah Percobaan

1. Nyalakan alat, pasang dengan suhu 600 C .

2. Masukkan Crude oil ke dalam tabung viscositas.

3. Setelah siap,masukkan tabung ke dalam centrifuge

4. Hisap menggunakan penghisap bagian tabung yang berukuran kecil

atau tabung kapiler.

57

5. Jika minyak sudah sampai di garis pertama nyalakan timer.

6. Tunggu sampai minyak bergerak di garis kedua, setelah itu matikan

timer pertama dan secara bersamaan nyalakan timer ke dua.

7. Lakukan hal sama ketika minyak berada sampai di garis ketiga.

8. Catat hasil pembacaan pada timer.

Gambar 4.12 Proses Perhitungan Viskositas

4.4.3. Hasil Percobaan

Dalam percobaan diperoleh data-data sebagai berikut:

Waktu untuk sampai di line ke-dua

: 105 s

Waktu untuk sampai di line ke-tiga

: 154 s

Jadi viscositas kinematik diperoleh dari:

1

= 173 x 0.09973

= 17.2533 cp

= 233.5 x 0.07042

= 16.4431 cp

= 17.2533 cp +16.4431 cp

= 16.848 cp

4.5. Pengukuran kandungan Chlorid

4.5.1. Alat dan Bahan

1. Air hasil dari water cut

2. Tabung reaksi

3. AgNO3

4. K2Cl2O7

58

Gambar 4.13 AgNO3

Gambar 4.14 K2Cl2O7

4.5.2. Langkah Percobaan

1. Masukkan air hasil pengukuran water cut ke dalam tabung reaksi

sebanyak 5 ml.

2. Tambahkan 3 tetes larutan K2Cl2O7 hingga larutan berubah warna

menjadi kuning.

3. Tetesi campuran air antara K2Cl2O7 dan AgNO3 sampai warna larutan

tersebut menjadi merah bata.

4. Baca jumlah AgNO3 yang dipakai dalam percobaan.

59

Gambar 4.15 Campuran air dengan KCl2O7

4.5.3. Hasil percobaan

Dalam percobaan diperoleh :

Volume AgNO3 = 2 ml

Kandungan Cl-

35.5 x 1000 x 0.1

volume sample

35.5 x 1000 x 0.1

=2

5 ml

= 1420 ppm

= vol AgNO 3

4.6. Pengukuran Flash Point

Flash point adalah temperature terendah dimana minyak dapat terbakar.

Penentuan flash point bertujuan untuk menghindari terjadinya kebakaran.

4.6.1. Alat dan Bahan

1. Crude oil

2. Thermometer

3. Korek api

4. Tag close tester tipe open cup

60

Gambar 4.16 Tag Close Tester

4.6.2. Langkah Percobaan

1. Tuang sampel Crude oil ke dalam cup.

2. Masukkan cup ke tag close tester.

3. Hitung temperatur awal dari sampel.

4. Nyalakan api, kemudian pantik api sampai muncul api pertama

5. Hitung suhu pada saat sampel terbakar.

Gambar 4.17 Percobaan Flash Point

4.6.3. Hasil percobaan

Contoh Sumur T-90 didapatkan hasil pengamatan yaitu :

Temperature awal : 85 F

Temperature akhir : 180 F

4.7. Pengukuran Pour Point

61

Pour point adalah temperature terendah dimana minyak tidak bisa

mengalir. Temperatur minyak akan turun di sepanjang aliran pipa karena adanya

transfer panas dari minyak ke lingkungan. Agar minyak dapat ditransportasikan

dengan aman dari sumur produksi menuju stasiun pengumpul kemudian ke export

station, maka temperatur minyak harus senantiasa berada di atas titik tuangnya.

Salah satu cara untuk mempertahankan temperatur minyak tetap di atas titik

tuangnya adalah dengan pemasangan alat pemanas atau penambahan chemical.

4.7.1. Alat dan Bahan

1. Crude oil/sampel

2. Tabung reaksi

3. Thermometer

4.7.2. Langkah Percobaan

1. Masukkan Crude oil/sampel ke dalam tabung reaksi.

2. Pasang thermometer kemudian tutup.

3. Diamkan sampel pada suhu ruangan sampai sampel membeku

4. Catat suhu yang diperoleh

Gambar 4.18 Percobaan Pour Point

4.7.3. Hasil Percobaan

Dalam percobaan diperoleh hasil = 380C

BAB V

PRODUKSI

62

Proses Produksi adalah proses mengangkat fluida (minyak, gas dan air)

dari reservoir ke permukaan. Setelah tahap pemboran dan komplesi sumur selesai,

maka sumur baru dapat diproduksikan. Pada awal-awalnya, bila tekanan statik

dasar sumur cukup besar, maka produksi dapat berlangsung secara spontan tanpa

bantuan energi dari luar atau sering disebut dengan natural flowing. Metoda

sembur alam diterapkan apabila tenaga alami reservoir masih mampu mendorong

fluida ke permukaan, sedangkan metode pengangkatan buatan diterapkan apabila

tenaga alami reservoir sudah tidak mampu mendorong fluida ke permukaan.

5.1. BS (Block Station)

BS (Block Station) merupakan stasiun tempat pengumpulan minyak

sementara yang berada di area Tanjung. Pada proses produksi daerah Tanjung,

terdapat 6 BS yang diproduksikan untuk menampung minyak di wilayah Tanjung,

yaitu BS 1 sampai 6 dan terdapat 1 Stasiun pengumpul utama atau bisa disebut

SPU (Stasiun Pengumpul Utama) Manunggul dan dikirimkan ke Refinery Unit V

Balikpapan setiap bulannya. Untuk peralatan yang berada di setiap BS kurang

lebih hampir sama dengan BS yang lainnya, seperti:

A. Manifold

Manifold adalah sekumpulan pipa saluran dan choke yang bertujuan

untuk mengatur jalannya laju produksi dan pengetesan dari masing-masing

sumur ke separator. Manifold disini digunakan untuk mewakili tiap-tiap

sumur yang diproduksi di lapangan Tanjung Raya.

Gambar 5.1 Manifold

B. Separator

63

Fungsi dari separator yaitu memisahkan gas dari cairan (minyak dan

air) yang terproduksi dari sumur. Setelah liquid dan gas terpisah, liquid

tersebut masuk ke dalam heater (karena minyak di Tanjung mudah

membeku). Kemudian masuk ke tangki pengumpul sementara di tiap BS

dan dilakukan pengukuran , setelah itu dikirim ke SPU Manunggul. Akan

tetapi Heater disini tidak semua berfungsi karena kekurangan gas sebagai

bahan bakar pemanas, sehingga terkadang kumpulan minyak dari tiap tiap

sumur yang produksi minyaknya panas digabungkan dengan produksi

sumur yang minyaknya dingin lalu langsung masuk ke tangki sementara.

Gambar 5.2 Separator Group

Gambar 5.2 Separator Test

C. Heater

64

Heater merupakan alat yang digunakan untuk memanaskan fluida yang

mengalir yang berasal dari sumur agar tidak membeku lalu masuk ke

tangki pengumpul sementara melalui flowline.

Gambar 5.3 Heater

D. Scrubber

Scrubber merupakan alat yang digunakan untuk menjadikan gas yang

terpisah di separator yang berawal berupa gas condensat menjadi gas

kering.

Gambar 5.4 Scrubber

E. Tangki Pengumpul Minyak

Tangki yang berada di BS digunakan sebagai pengumpul sementara

dari produksi minyak di Tanjung. Setelah diukur dan ditest maka minyak

di tiap BS dipompakan menuju SPU Manunggul.

Untuk mengetahui ketinggian liquid yang ada di dalam tangki maka

dilakukan pengukuran dengan rollmeter.

65

Gambar 5.5 Tangki

Langkah-langkah untuk mengukur ketinggian fluida sebagai berikut :

1. Tutup aliran fluida yang menuju tangki yang akan diukur, agar

tidak ada gelombang di dalam tangki dan pengukuran bisa akurat

atau disebut settling.

2. Masukkan rollmeter hingga bandul menyentuh dasar tangki.

3. Amati bekas minyak yang menempel pada garis sebagai acuan

untuk pengukuran gross.

4. Beri pasta pada rollmeter lalu celupkan kembali hingga bandul

menyentuh dasar dan tunggu pasta bereaksi selama 1-2 menit.

5. Angkat rollmeter lalu amati perubahan warna pasta yang berubah

menjadi merah bata, itulah jumlah minyak yang ada di tangki atau

disebut nett.

Gambar 5.6 Roll Meter

F. Pompa

66

Pompa digunakan untuk memompa minyak dari tiap tiap BS ke SPU

Manunggul. Tipe pompa yang digunakan di tiap BS yaitu tipe pompa

Duplex.

Gambar 5.7 Pompa Duplex

G. Compressor

Compressor adalah alat yang digunakan untuk mengambil gas lock

dari sumur dan mensuplai gas ke Power Plant dan Manunggul, yang

dimana gas dari Power Plant tersebut di konversi sebagai sumber tenaga

listrik.

Gambar 5.8 Compressor

5.2. SPU (Stasiun Pengumpul Utama) Manunggul

SPU Manunggul merupakan tempat dimana minyak dari produksi Tanjung

Raya dikumpulkan. Disini minyak dikumpulkan dan dikirim ke RU V di

Balikpapan setiap sebulan sekali. Biasanya proses pemompaan dilakukan mulai

tanggal 20 setiap bulannya selama 1 minggu.

67

Gambar 5.9 Flow Diagram BS-Manunggul-RU V Balikpapan

Di SPU Manunggul ini terdapat fasilitas - fasilitas sebelum minyak

didistribusikan ke Pertamina RU V Balikpapan yaitu:

1. Tangki SPU

Tangki kilang Manunggul adalah tempat penampungan minyak dan air

dari block station yang terdiri dari 6 tangki. Tangki M1 atau FWKO

(Fresh Water Knock Out) adalah sebagai tangki untuk memisahkan minyak

dan air dengan cara prinsip gravitasi, M2 untuk air hasil pemisahan di

FWKO, M3 dan M4 untuk minyak Tanjung, tangki M5 untuk minyak

Wartap, sedangkan M6 untuk fresh water.

68

Gambar 5.10 Tangki SPU Manunggul

2. Pompa Transfer dan Pompa Utama

Pompa Transfer (Transfer pump) adalah pompa yang digunakan untuk

transfer minyak dari tangki ke tangki di Manunggul sedangkan Pompa

Utama (Main Pump) adalah pompa utama untuk mentransfer minyak ke

Pertamina RU V Baikpapan.

Gambar 5.11 Pompa Transfer dan Pompa Utama

3. Boiler

Boiler adalah alat yang digunakan untuk memanaskan tangki agar

temperatur suhu dalam tangki stabil. Suhu ini dijaga 42o C, agar minyak

dalam tangki tidak membeku.

69

Gambar 5.12 Boiler

4. Pig Louncher

Pig Launcher adalah alat untuk meluncurkan pig/scrapper guna

membersihkan sisa-sisa minyak terakhir di dalam pipa pengiriman.

Gambar 5.13 Pig Louncher

5. Produce Water Handling

Yaitu instalasi yang berfungsi sebagai treatment air yang berasal dari

tangki M2 karena pengaruh gravitasi dan kemudian hasil treatment-nya di

kirim ke WIP untuk digunakan pada sumur injeksi

70

Gambar 5.14 Produce Water Handling

6. Shipping

Proses shipping adalah proses pengiriman minyak hasil produksi

lapangan Tanjung Raya menuju RU V Balikpapan.

Gambar 5.15 Flow diagram SPU Manunggul ke RU V Balikpapan

5.3. WTP (Water Treatment Plant) & WIP (Water Injection Plant)

5.3.1. WTP (Water Treatment Plant)

WTP (Water Treatment Plant) merupakan tempat dimana air sungai yang

berasal dari sungai Tabalong diubah menjadi air bersih untuk kebutuhan air bersih

di wilayah Sekitar Pertamina EP Tanjung.

71

Pada proses Treatment air, pertama air sungai di ambil dari sungai

Tabalong menggunakan Water Intake Pump dan kemudian air tersebut masuk ke

dalam Strainer untuk disaring material-material padatannya.

Gambar 5.16 River Water Intake Pump

Gambar 5.17 Strainer

Kedua, air tersebut langsung masuk ke dalam Splitter Box dan dicampur

dengan berbagai macam chemical seperti: Hypochlorite, Polymer, Alum Sulphate,

dan Soda Ash. Setelah itu air masuk ke dalam Clarifier Tank, lalu air yang sudah

bercampur dengan chemical tersebut dipisahkan dari lumpur. Air yang bersih

masuk ke Clarified Water Tank dan lumpurnya masuk ke Sludge Pit.

72

Gambar 5.18 Clarified Tank & Clarifier Tank

Gambar 5.19 Sludge Pit

Ketiga, air bersih tersebut dipompakan menggunakan pompa / Feed Pump

ke Sand Filter. Di Sand Filter air tersebut disaring kembali menggunakan silicone

sand dan setelah itu air masuk ke dalam Deaerator Tower untuk dipisahkan dari

oksigen.

Gambar 5.20 Feed Pump & Sand Filter

73

Gambar 5.21 Dearator Tower

Setelah Tahap ini, air yang sudah bersih dapat dipompakan menggunakan

Transfer Pump ke WIP & Housing.

Gambar 5.22 Transfer Pump

5.3.2. WIP (Water Injection Plant)

Water Injection Plant (WIP) adalah tempat yang berfungsi menampung

fresh water dari Water Treatment Plant (WTP) dan menyalurkan air yang berasal

dari treatment air dari Manunggul ke sumur sumur injeksi yang berada di

wilayah Tanjung. Fasilitas yang terdapat pada Water Injection Plant yaitu:

1. Tangki Fresh Water

2. Pompa Injeksi

3. Pipa/Flowline untuk menyalurkan air injeksi ke sumur

BAB VI

PETROLEUM ENGINEER

Dalam pengembangan dan produksi lapangan Tanjung perlu diketahui

bahwa lapangan ini termasuk lapangan tua yang diproduksikan dengan bantuan

artificial lift (ESP dan SRP) dan juga terdapat berbagai masalah yang dihadapi.

74

Sehingga diperlukannya program penanganan yang tepat agar dapat terus

mencapai target produksi. Sebelum mengetahui penanganan yang tepat perlu

diketahui bahwa jenis minyak mentah di Tanjung adalah parafinik yang memiliki

karakteristik cepat membeku pada 30-35oC.

Adapun masalah yang biasa dihadapi adalah,

1. Scale

Terjadi akibat proses kristalisasi beberapa jenis mineral dalam air,

ion membentuk senyawa tidak larut dalam air serta temperatur yang

terus meningkat yang diikuti dengan pressure drop dan banyaknya

zona air. Masalah ini biasa terjadi pada lubang perforasi (1-4 ft), tubing

(ID dan OD) dan Trideline. Pencegahan terjadinya scale dapat

menggunakan scale inhibitor dan untuk merontokkannya dapat

menggunakan chemical removal atau acid (HCl, KCl dan HF).

2. Parafin Oil

Terjadi akibat perubahan suhu dari tinggi ke rendah (pressure

drop), biasa terjadi pada tubing, pipeline dan lubang perforasi (1-4 ft).

Cara menanggulanginya dengan menggunakan solvent (xylene,

toluene, mutual solvent dan diesel).

3. Sand Problem

Terjadi akibat adanya stress formasi, overburden butiran pasir naik,

umur geologi yang muda dan compressive strength rendah. Biasa

terjadi pada tubing, lubang pemboran (4ft) dan lubang perforasi (1-4

ft).

4. Tight Permeability

Terjadi akibat butiran yang tidak seragam dan susunan butir,

biasanya terjadi pada reservoir. Penanggulangannya menggunakan

hydraulic freacturing.

5. Low Pressure

Terjadi akibat diproduksikannya suatu sumur dan natural depletion

yang terus menurun. Biasanya terjadi pada reservoir dan

penanggulangannya dengan EOR(waterflooding).

6. Cross Flow

Terjadi akibat produksi dengan sistem comingel dan tekanan pada

lapisan yang lebih bawah lebih rendah sehingga fluida mengalir ke

bawah bukan ke surface., hal ini biasanya terjadi pada reservoir. Cara

75

penanggulangannya dengan EOR( waterflooding) dan memperkecil

pwf (lebih kecil dari pada zona yang memiliki tekanan terkecil).

7. Change Wettability

Terjadi akibat oil yang terus mengalir dari suatu batuan (water wet)