Professional Documents

Culture Documents

Árboles y Ejes Final

Uploaded by

Diego Guaman100%(1)100% found this document useful (1 vote)

173 views88 pagesEl documento describe los árboles y ejes, elementos de máquinas que sostienen piezas giratorias. Explica que los árboles transmiten par de torsión mientras que los ejes soportan piezas giratorias y están sometidos a flexión y corte. Además, detalla los diferentes tipos de árboles, zonas típicas, materiales, y etapas para el diseño como selección de material, diseño geométrico, y verificación de resistencia y rigidez.

Original Description:

Presentación

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentEl documento describe los árboles y ejes, elementos de máquinas que sostienen piezas giratorias. Explica que los árboles transmiten par de torsión mientras que los ejes soportan piezas giratorias y están sometidos a flexión y corte. Además, detalla los diferentes tipos de árboles, zonas típicas, materiales, y etapas para el diseño como selección de material, diseño geométrico, y verificación de resistencia y rigidez.

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

100%(1)100% found this document useful (1 vote)

173 views88 pagesÁrboles y Ejes Final

Uploaded by

Diego GuamanEl documento describe los árboles y ejes, elementos de máquinas que sostienen piezas giratorias. Explica que los árboles transmiten par de torsión mientras que los ejes soportan piezas giratorias y están sometidos a flexión y corte. Además, detalla los diferentes tipos de árboles, zonas típicas, materiales, y etapas para el diseño como selección de material, diseño geométrico, y verificación de resistencia y rigidez.

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 88

ARBOLES Y EJES

Los árboles y ejes son elementos de máquinas, generalmente de

sección transversal circular, usados para sostener piezas que giran

solidariamente o entorno a ellos. Algunos elementos que se montan

sobre árboles y ejes son ruedas dentadas, poleas, piñones para

cadena, acoples y rotores.

EJE: Es una pieza que soporta a otros elementos que giran alrededor

de el. Los esfuerzos a los que se encuentra sometido son flexión y

cortantes.

ARBOL: Órgano giratorio de un máquina o de un mecanismo cuya

función es la de trasmitir un par. Los esfuerzos que soporta son de

torsión y trasmiten potencia

ARBOLES Y EJES

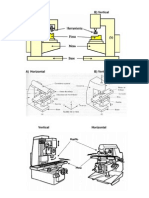

Las figuras muestran transmisiones por cadenas, por correas

y por ruedas dentadas, respectivamente, en las cuales la

transmisión de potencia se lleva a cabo mediante árboles,

poleas, correas, ruedas dentadas, estrellas y cadenas, entre

otros elementos.

REDUCTOR DE VELOCIDADES

Zonas típicas de los Ejes.

Usualmente, los árboles son cilindros escalonados, con el fin de

que los hombros o resaltos sirvan para ubicar axialmente los

diferentes elementos. Además, los hombros sirven para

transmitir cargas axiales. En los árboles se usan diferentes

elementos para la transmisión de potencia o para posicionar o

fijar las piezas que se montan sobre éstos

. Algunos métodos utilizados para transmitir pares de torsión y potencia

son las cuñas o chavetas, ejes estriados, espigas o pasadores, ajustes a

presión, ajustes ahusados (con superficies cónicas) y conectores

ranurados. Para evitar movimientos axiales de las piezas se usan, por

ejemplo, hombros, tornillos de fijación o prisioneros, anillos de retención,

pasadores, collarines de fijación, tornillos y manguitos. Algunos métodos

sirven tanto para fijar axialmente las piezas, como para transmitir par de

torsión (por ejemplo, los pasadores). Las chavetas y los pasadores actúan

como „fusibles‟, es decir, son elementos „débiles‟ (y baratos) que tienden

a fallar en caso de una sobrecarga, protegiendo así las piezas caras.

Zonas típicas de los Ejes.

1. Ranura para permitir la salida de la muela de rectificado, o un

tallado que requiera diferencia de diámetros entre las secciones

contiguas.

2. Muñones de apoyo para los cojinetes de rodamiento o

deslizamiento. Pueden ser cilíndricos o cónicos y generalmente son

zonas endurecidas superficialmente entre los 48 y 52 HRC. En el caso

de muñones para cojinetes de rodamientos debe tenerse en

cuenta que su diámetro debe coincidir con la serie de los diámetros

de montaje de los rodamientos, usualmente múltiplos de 5.

3. Escalón de apoyo. Sirve para absorber las cargas axiales en los

árboles, producto de los elementos que se vinculan a el, y

trasmitirlas a los apoyos y anclaje de las máquinas. Otro objetivo, es

el garantizar la correcta disposición axial de los elementos en el

montaje.

4. Zona de ajuste para el montaje. En caso de no estar en un

extremo del árbol, se realiza con un diámetro mayor que las

secciones contiguas para permitir el montaje de los elementos. Se

recomienda un endurecimiento de la zona entre 48 y 52 HRC.

5. Zona de transición. Son superficies que suavizan los

cambios de sección y disminuyen los concentradores

de tensión. Suelen ser circulares o elípticas. Es

recomendable que sean empleadas superficies con

radios mayores al 10 % del diámetro menor de las

secciones vinculadas.

6. Biseles. Se emplean para centrar las piezas durante el

montaje y también para evitar cortaduras de los operarios

durante la manipulación de los árboles.

7. Chaveteros.

8. Zona de centraje. Esta es una zona del árbol contigua a

una zona de montaje, con dimensiones ligeramente

menores que la de montaje, para facilitar esta operación y

el centrado de los elementos.

Diferentes tipos de Ejes.

Debido a las diferentes necesidades de cada transmisión en

diferentes aplicaciones, existen una variedad de árboles que se

adecuan a dichas necesidades:

Lisos

Exteriormente tienen una forma perfectamente cilíndrica,

pudiendo variar la posición de apoyos, cojinetes, etc. Este tipo

de árboles se utilizan cuando ocurren una torsión media.

Ranurado o con talladuras especiales

Presenta exteriormente ranuras siendo también de pequeña

longitud dicho árbol. Se emplean estos árboles para transmitir

momentos torsores elevados.

Etapas del diseño de árboles

El diseño de árboles comprende básicamente:

Selección del material

Diseño constructivo (configuración geométrica)

Verificación de la resistencia:

- estática - a las cargas dinámicas (por ejemplo cargas pico

>= 2 veces las nominales )

- a la fatiga

Verificación de la rigidez del árbol:

- deflexión por flexión y pendiente de la elástica

- deformación por torsión

Análisis Modal (verificación de las frecuencias naturales del

árbol)

El material más utilizado para árboles y ejes es el acero. Se

recomienda seleccionar un acero de bajo o medio carbono, de

bajo costo. Si las condiciones de resistencia son más exigentes

que las de rigidez, podría optarse por aceros de mayor resistencia.

Es necesario hacer el diseño constructivo al inicio del

proyecto, ya que para poder hacer las verificaciones por

resistencia, por rigidez y de las frecuencias críticas, se

requieren algunos datos sobre la geometría o dimensiones

del árbol. Por ejemplo, para verificar la resistencia a la

fatiga en una sección determinada es necesario tener

información sobre los concentradores de esfuerzos que

estarán presentes en dicha sección, así como algunas

relaciones entre dimensiones.

El diseño constructivo consiste en la determinación de las

longitudes y diámetros de los diferentes tramos o

escalones, así como en la selección de los métodos de

fijación de las piezas que se van a montar sobre el árbol.

En esta etapa se deben tener en cuenta, entre otros, los

siguientes aspectos:

Fácil montaje, desmontaje y mantenimiento.

Los árboles deben ser compactos, para reducir material

tanto en longitud como en diámetro (recuérdese que a

mayores longitudes, mayores tenderán a ser los esfuerzos

debidos a flexión y, por lo tanto, los diámetros).

Permitir fácil aseguramiento de las piezas sobre el árbol para

evitar movimientos indeseables.

Las medidas deben ser preferiblemente normalizadas.

Evitar discontinuidades y cambios bruscos de sección,

especialmente en sitios de grandes esfuerzos.

Generalmente los árboles se construyen escalonados para

el mejor posicionamiento de las piezas.

Generalmente los árboles se soportan sólo en dos apoyos,

con el fin de reducir problemas de alineamiento de éstos.

Ubicar las piezas cerca de los apoyos para reducir

momentos flectores.

• Mantener bajos los costos de fabricación.

• Basarse en árboles existentes o en la propia experiencia,

para configurar el árbol (consultar catálogos y analizar

reductores y sistemas de transmisión de potencia).

Después del diseño constructivo puede procederse a

verificar la resistencia del árbol. Los árboles deben tener la

capacidad de soportar las cargas normales de trabajo y

cargas eventuales máximas, durante la vida esperada.

Entonces, se debe verificar la resistencia del árbol a la fatiga

y a las cargas dinámicas; estas últimas son generalmente las

cargas producidas durante el arranque del equipo.

Debe hacerse también un análisis de las frecuencias

naturales (críticas) del árbol. Todo sistema tiende a oscilar

con una gran amplitud cuando se excita con determinadas

frecuencias; esto se denomina resonancia. Los árboles, junto

con las piezas que se montan sobre ellos, tienden también a

vibrar excesivamente cuando giran a las velocidades

críticas. El diseñador debe asegurar que la velocidad de

rotación del árbol sea bastante diferente de cualquier

velocidad que produzca resonancia; de lo contrario, las

deflexiones o deformaciones del árbol tenderían a ser

grandes y a producir la falla.

Finalmente, los árboles deben tener suficiente rigidez, con

el objetivo de evitar que las deformaciones excesivas

perjudiquen el buen funcionamiento de las piezas que van

montadas sobre éstos. Por ejemplo, deformaciones

excesivas en los árboles pueden hacer que el engrane de

un par de ruedas dentadas no sea uniforme o no se

extienda en toda la altura de trabajo del

diente. Por otro lado, los cojinetes (de contacto rodante o

deslizante) se pueden ver afectados si las pendientes del

árbol en los sitios de los cojinetes son muy grandes. Como

los aceros tienen esencialmente igual módulo de

elasticidad, la rigidez de los árboles debe controlarse

mediante decisiones geométricas.

En conclusión, el buen funcionamiento de un árbol

depende de muchos factores, entre los cuales podemos

mencionar una buena resistencia y rigidez, una correcta

fijación de las piezas, una adecuada alineación y

lubricación de los elementos que lo requieran.

ANALISIS DE EJES

Se selecciona el material de árbol, el cual, según

recomendaciones, puede ser de acero al carbono

SAE 1020 a 1050 (por ejemplo, 1035, 1040 ó 1045), los

cuales son de bajo costo.

Cuando los criterios de resistencia resulten

dominantes sobre aquellos de las deformaciones,

puede seleccionarse un acero de mayor resistencia

como los aceros aleados SAE 3140, 4140 ó 4340

(también 3150, 5140, 1340, 1350 y 8650). Para

aplicaciones en las cuales un árbol y alguna o

algunas piezas como engranes se fabrican de una

sola pieza, se puede utilizar hierro fundido o hierro

nodular, por facilidad de construcción. Para

aplicaciones marinas o con ambientes corrosivos se

podría utilizar bronce o acero inoxidable.

Se calcula el diámetro (por ejemplo, donde está ubicada la polea, la rueda

dentada o el acople) o el diámetro del tramo donde se ubican las ruedas

dentadas, para el caso de un árbol intermedio de un reductor de

velocidades. Como no se conoce el momento flector máximo, ya que éste

depende de las longitudes de los diferentes tramos, dicho diámetro se calcula

con base en el par de torsión máximo nominal, usando un factor de seguridad

grande (ya que los efectos de flexión, carga axial y cortante no se tienen en

cuenta en este paso).

Análisis estático de árboles dúctiles uniformes de sección transversal circular

sólida

El análisis estático de un árbol consiste en verificar que éste no fallará

inmediatamente después de aplicar ciertas cargas. Este análisis podría

efectuarse para:

(a) Comprobar su resistencia “estática” a las cargas nominales. Esto es

poco usual ya que debe verificarse la resistencia a la fatiga de los árboles

(las ecuaciones de fatiga dadas en el capítulo 5 cubren también las fallas

“estáticas”).

(b) Comprobar su resistencia estática a las cargas dinámicas (cargas

pico). Esta comprobación sí debe hacerse ya que normalmente en los

arranques o cuando hay sobrecargas, los árboles están sometidos a

esfuerzos mayores a los nominales. Como se prevé que estas cargas se

repiten un número muy pequeño de veces, éstas no tenderían a

producir falla por fatiga, siendo suficiente el análisis de diseño estático.

Análisis por fatiga de árboles dúctiles

Los árboles soportan cargas variables y, por lo tanto,

debe comprobarse su resistencia a la fatiga. Por

ejemplo, unas cargas constantes T, M y F en un árbol,

producen esfuerzos normales variables, ya que el

momento flector M es giratorio relativo a un

observador parado en un punto del árbol rotativo.

Eventualmente, en caso de no tener la suficiente

información para efectuar el diseño por fatiga, un

análisis de diseño estático podría reemplazarlo, si se

usa un factor de seguridad bastante grande; sin

embargo, este último diseño no garantiza la duración

requerida del árbol.

PROCEDIMIENTO PROPUESTO POR LA ASME B106.1M

Para el caso de árboles que cumplan las condiciones dadas,

además que la sección de análisis sea circular sólida, se puede

utilizar la norma para el diseño de árboles de transmisión

ANSI/ASME B106.1M- 1985 (ASME: American Society of

Mechanical Engineers; ANSI: American National Standards

Institute). Esta norma está basada en datos experimentales, por

lo que constituye un método de cálculo adecuado. Aunque

este método tiene algunas restricciones más, muchos árboles las

cumplen.

Estimación del diámetro para un pre diseño

Recomendable tomar 25 Mpa

Recomendado

D/d >= 1.25

Se’=0.5 Sut

Se=K* Se’ K 0.3 a 0.6

Corrosión

Proceso de manufactura

Esfuerzos residuales

Recubrimientos

RIGIDEZ DE LOS ÁRBOLES

Las cargas aplicadas sobre los árboles producen diferentes tipos de

deformaciones. Es necesario que éstas sean suficientemente

pequeñas, de lo contrario pueden producir efectos indeseables como

golpeteos, vibraciones excesivas, imprecisión en la transmisión del

movimiento, desgastes inadmisibles en los elementos acoplados,

como ruedas dentadas y rodamientos. Comúnmente, el criterio de

rigidez es más exigente que el de fatiga o el de resistencia a las

cargas pico; el árbol quedaría con una resistencia mecánica por

encima de la requerida; por lo tanto, es importante efectuar la

comprobación de los árboles a la rigidez. Esta comprobación

consiste en el cálculo de las diferentes deformaciones del árbol,

asegurando que éstas sean menores o iguales a los valores

admisibles.

Ángulo de torsión

Un par de torsión actuando sobre un tramo de árbol produce una deformación

angular: una de las caras del tramo gira respecto a la otra, como se muestra en la

figura Esta desviación, denominada ángulo de torsión, puede producir, por

ejemplo, imprecisión en la transmisión del movimiento, la cual puede afectar

máquinas y dispositivos de precisión como centros de mecanizado, máquinas de

control numérico y barras de torsión.

El ángulo de torsión, en radianes, producido por un par de torsión T sobre un tramo

de árbol de longitud L, módulo polar de inercia J y material con módulo de rigidez G,

debe ser menor o igual al valor admisible : (desde 0.08 grados por pie en maquinas

herramientas hasta 1 grado por pie en ejes de transmisión).

Deflexiones ( 0.001L a 0.003L en ejes de transmision entre ejes)

Deformación axial

En las flechas nos preocupan tres tipos de vibraciones:

1) Vibración lateral

2) Balanceo de la flecha

3) Vibración torsional

Los dos primeros implican deflexiones a flexión, y el último, deflexión a

torsión de la flecha.

Energía potencial elástica

Energía cinética en mecánica

En base a lo que se tendra

Maxwell’s reciprocity theorem (viga simple empotrada)

EJES

Load N

RIGIDEZ DE LOS ÁRBOLES

You might also like

- Apunte Arboles y EjesDocument31 pagesApunte Arboles y EjesDiego XavierrNo ratings yet

- Ejes y ArbolesDocument24 pagesEjes y ArbolesDrosee Matias100% (1)

- Árboles y EjesDocument25 pagesÁrboles y EjesAlex IrxNo ratings yet

- Arboles y EjesDocument142 pagesArboles y EjesMCano892167% (3)

- Diapositivas de CHAVETASDocument25 pagesDiapositivas de CHAVETASLuis Limay ValderramaNo ratings yet

- Ejes, Arboles y Espigas-Cojinetes de FriccionDocument6 pagesEjes, Arboles y Espigas-Cojinetes de Friccionjose0% (2)

- 4 1-EjesDocument24 pages4 1-EjesRonny Leon Nuñez100% (1)

- Mecanica de Materiales 70Document47 pagesMecanica de Materiales 70MANUEL ESPINOZANo ratings yet

- Teoria RoladorasDocument12 pagesTeoria RoladorasalexherreracristinaNo ratings yet

- Aserrado y LimadoDocument20 pagesAserrado y LimadoJesùs Alberto100% (1)

- Mantenimiento de Cojinetes de FriccionDocument12 pagesMantenimiento de Cojinetes de FriccionJohan Roberto0% (1)

- Ejes y ÁrbolesDocument43 pagesEjes y ÁrbolesKaren Cala EstevezNo ratings yet

- D - 10 Uniones Soldadas - Dem. IIDocument59 pagesD - 10 Uniones Soldadas - Dem. IIAmauta 007No ratings yet

- Ejes y Arboles TrabajoDocument51 pagesEjes y Arboles TrabajoLisandry GutierrezNo ratings yet

- Clasificacion de Norma SaeDocument13 pagesClasificacion de Norma SaeJaiiro'MrzGcNo ratings yet

- Problema de FrenosDocument23 pagesProblema de FrenosJoseph CGNo ratings yet

- 9-Introduccion A La CepilladoraDocument12 pages9-Introduccion A La CepilladoraJosue AvilaNo ratings yet

- Tratamientos Térmicos InacapDocument208 pagesTratamientos Térmicos InacapJulio Felipe Miranda MarzanNo ratings yet

- Chavetas LenguetasDocument5 pagesChavetas LenguetasJorge Enco ParedesNo ratings yet

- 4130Document7 pages4130Ale AriasNo ratings yet

- Aceros Al Carbono Grupo 1Document42 pagesAceros Al Carbono Grupo 1Jorge Rivero Ríos100% (1)

- Transmision Por FajasDocument80 pagesTransmision Por FajasReynaldo Reyes100% (3)

- SESION 4 - Diseño de Ejes Por Resistencia - Diseño de ElementosDocument47 pagesSESION 4 - Diseño de Ejes Por Resistencia - Diseño de ElementosEmerson Jonathan Castro FloresNo ratings yet

- Tipos de Prensas y Su ClasificacionDocument30 pagesTipos de Prensas y Su ClasificacionItalo Andre PastenNo ratings yet

- Acero SISA A2Document4 pagesAcero SISA A2tekateNo ratings yet

- Brocas Partes y Afilado J.C.EDocument16 pagesBrocas Partes y Afilado J.C.EjuanNo ratings yet

- Patrones y Calibres - Grupo 1Document13 pagesPatrones y Calibres - Grupo 1Paolo ParedesNo ratings yet

- Diseño y Procesamiento MecánicoDocument2 pagesDiseño y Procesamiento MecánicoEmanuel Matias Dakak71% (7)

- Tornillos de Potencia Clase 2012Document22 pagesTornillos de Potencia Clase 2012Daniel Sanchez Peredia100% (1)

- OCW Rodamientos 2Document21 pagesOCW Rodamientos 2jfcalamaNo ratings yet

- 2 Montaje y Desmontaje de Rodamientos.Document31 pages2 Montaje y Desmontaje de Rodamientos.Alexis VilcapeNo ratings yet

- Proced. Diseño de Arbol TransmisionDocument24 pagesProced. Diseño de Arbol TransmisionGian AscoyNo ratings yet

- Diapositivas ToleranciasDocument9 pagesDiapositivas ToleranciasYamith RiveraNo ratings yet

- Cilindrado InteriorDocument2 pagesCilindrado InteriorAntonio Villa VillaNo ratings yet

- Calculo de Transmisiones Por CorreasDocument10 pagesCalculo de Transmisiones Por Correasjuan carlosNo ratings yet

- Texto CaldereríaDocument98 pagesTexto CaldereríaLola QuispeNo ratings yet

- Tarea 4a-4bDocument15 pagesTarea 4a-4bguidoNo ratings yet

- Cuáles Son Los Distintos Tipos de Roscas y Cómo Se ClasificanDocument22 pagesCuáles Son Los Distintos Tipos de Roscas y Cómo Se ClasificanLa Ruta DiegoNo ratings yet

- Noyos FundicionDocument24 pagesNoyos FundicionSteven AlemanNo ratings yet

- Acoplamientos Mecanicos 2Document19 pagesAcoplamientos Mecanicos 2Sunmin Woon100% (1)

- Engranajes Helicoidales PDFDocument18 pagesEngranajes Helicoidales PDFJeraldin Acosta Diaz67% (3)

- Cuestionario 1 Torno1 2Document25 pagesCuestionario 1 Torno1 2Husa Gomez100% (1)

- Elementos de Union Mecanic ADocument122 pagesElementos de Union Mecanic ASergio Burgos BarrazaNo ratings yet

- Transmisiones Mecanicas IDocument49 pagesTransmisiones Mecanicas Iwilliam0% (1)

- Sujeción de La FresaDocument12 pagesSujeción de La FresaRicardoAguilarHidalgoNo ratings yet

- Ejes y Arboles - MecánicaDocument11 pagesEjes y Arboles - MecánicaJosue MarshallNo ratings yet

- Ejercicio de Chaveta PlanaDocument3 pagesEjercicio de Chaveta Planadavid calle alamoNo ratings yet

- Clase 5 Engranajes CilindricosDocument4 pagesClase 5 Engranajes CilindricosJohan SneiderNo ratings yet

- Análisis de Caso 1 - Diseño de Árboles y EjesDocument22 pagesAnálisis de Caso 1 - Diseño de Árboles y EjesEsteban ValenciaNo ratings yet

- Maquinas y HerramientasDocument155 pagesMaquinas y Herramientasluis caloNo ratings yet

- Fresadora Concepto y TiposDocument4 pagesFresadora Concepto y Tiposwilliamsantique100% (2)

- Tecnologia de Corte Parte 1Document6 pagesTecnologia de Corte Parte 1Sander Vargas GutierrezNo ratings yet

- Diseño de Arboles y Ejes PDFDocument22 pagesDiseño de Arboles y Ejes PDFAlberto OliverosNo ratings yet

- Calculo de CadenasDocument11 pagesCalculo de CadenasOscar Pelaez100% (1)

- Afilado de HerramientasDocument30 pagesAfilado de Herramientassergio_choqqueNo ratings yet

- Designacion de Pernos y RoscasDocument61 pagesDesignacion de Pernos y RoscasAlejandro Fabián Moreyra100% (1)

- Elementos Maquinas - Correas PDFDocument11 pagesElementos Maquinas - Correas PDFFranco Miguel Pino MarcielNo ratings yet

- ÁRBOLES Y EJES FinalDocument101 pagesÁRBOLES Y EJES FinalJulioJacomeNo ratings yet

- Árboles y EjesDocument23 pagesÁrboles y EjesMNBVGCFRSTERBNo ratings yet

- DEM 13 EjesDocument38 pagesDEM 13 EjesJosue Joel Clemente MalpartidaNo ratings yet

- Termodinámica I - Clase Cap 6 - 2019-2Document13 pagesTermodinámica I - Clase Cap 6 - 2019-2Nando Barragán NovoaNo ratings yet

- 1er Examen PetroquimicaDocument5 pages1er Examen PetroquimicaMaria Mamani CkackaNo ratings yet

- Taller de Enlace CovalenteDocument25 pagesTaller de Enlace CovalenteEnilda Isabel Oviedo LópezNo ratings yet

- Archivo 20180220043505 652Document32 pagesArchivo 20180220043505 652Silvana valeria GimenezNo ratings yet

- T1 - Informe Sobre Punto de Ingnicion e InflamavilidadDocument2 pagesT1 - Informe Sobre Punto de Ingnicion e InflamavilidadOlmedo HNo ratings yet

- Ficha Tabla Periodica de Los Elementos Quimicos para Quinto de PrimariaDocument5 pagesFicha Tabla Periodica de Los Elementos Quimicos para Quinto de PrimariaQuispe Jimenez YudyNo ratings yet

- Propiedades de Metales en El PerúDocument42 pagesPropiedades de Metales en El PerúDario Huatay Infante100% (2)

- Guía #3 de Química Compuestos QuimicosDocument2 pagesGuía #3 de Química Compuestos QuimicosSergio Andres SaavedraNo ratings yet

- Revitalize PerFusion Carpet and Upholstery Cleaner HTDocument1 pageRevitalize PerFusion Carpet and Upholstery Cleaner HTJose Luis Aragon MuñozNo ratings yet

- Quim S10 Mpe 2020 IiDocument10 pagesQuim S10 Mpe 2020 IiAvril Gonzales AstoNo ratings yet

- Sulfuro de HidrógenoDocument15 pagesSulfuro de HidrógenoAnonymous 9IwTTjHzNo ratings yet

- Ficha Técnica Dolomita FosyeikiDocument2 pagesFicha Técnica Dolomita FosyeikiRodrigo Mendoza Saniz75% (4)

- Informe de Laboratorio N° 3 Transformacion de La MateriaDocument7 pagesInforme de Laboratorio N° 3 Transformacion de La MateriaJosé EnriqueNo ratings yet

- Sol 00007Document12 pagesSol 00007Leopoldo LopezNo ratings yet

- Trabajo Colaborativo Procesos IndustrialesDocument3 pagesTrabajo Colaborativo Procesos IndustrialesYuly Marcela Alean EscobarNo ratings yet

- (Corregido) Proyecto - Inorganica.......Document11 pages(Corregido) Proyecto - Inorganica.......Alex LimachiNo ratings yet

- Primer Informe TopografíaDocument20 pagesPrimer Informe TopografíaHammerlly Sander CabreraNo ratings yet

- Colma Fix 32 PDFDocument2 pagesColma Fix 32 PDFPaulo Poblete Rivas100% (2)

- Royer Barco-Tema para Diseño ExperimentalDocument8 pagesRoyer Barco-Tema para Diseño ExperimentalnumapompiliosotorodriguezNo ratings yet

- 07reja de Seguridad FichaDocument1 page07reja de Seguridad FichaCristofer Jacob Gonzalez CoronadoNo ratings yet

- Infografía Petróleo Isaac EspinosaDocument1 pageInfografía Petróleo Isaac Espinosaisaac espinosaNo ratings yet

- Esfuerzos Permisibles (Copia)Document17 pagesEsfuerzos Permisibles (Copia)Sharon HuertaNo ratings yet

- Informe 3 (Estequiometria Obtención de Carbonato de Calcio: Química General (Universidad Surcolombiana)Document7 pagesInforme 3 (Estequiometria Obtención de Carbonato de Calcio: Química General (Universidad Surcolombiana)JUAN SEBASTIAN TORRES SILVANo ratings yet

- Proyecto Instalaciones Sanitarias Grupo 1Document22 pagesProyecto Instalaciones Sanitarias Grupo 1marcelo savoisNo ratings yet

- Ensayo de Corte, Plegado y EmbuticionDocument22 pagesEnsayo de Corte, Plegado y Embuticionluis fernando riojas peche100% (1)

- Análisis de Riesgos Potenciales - Soldadura y OxicorteDocument5 pagesAnálisis de Riesgos Potenciales - Soldadura y OxicorteEdson MartinsNo ratings yet

- SUSPENSIONESDocument35 pagesSUSPENSIONEShatziry morenoNo ratings yet

- Cotizacion de MonitoreoDocument5 pagesCotizacion de Monitoreoeduard huaman moroccollaNo ratings yet

- Catalogo Caldera Uni 3000 F IntermediaDocument2 pagesCatalogo Caldera Uni 3000 F IntermediaWilmer Alexander Rozo GarzonNo ratings yet