Professional Documents

Culture Documents

Arcos

Uploaded by

Marion GonzalezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Arcos

Uploaded by

Marion GonzalezCopyright:

Available Formats

PONTIFICIA UNIVERSIDAD CATOLICA DE CHILE

ESCUELA DE INGENIERIA

IMPLEMENTACIN DE SISTEMA DE

TRACCIN PARA VEHICULO

ELCTRICO, BASADO EN BATERIA

~ZEBRA Y ULTRACAPACITORES

EDUARDO FABIN ARCOS FUENTES

Tesis para optar al grado de

Magister en Ciencias de la Ingenieria

ProIesor Supervisor:

1UAN W. DIXON

Santiago de Chile, Julio, 2005

PONTIFICIA UNIVERSIDAD CATOLICA DE CHILE

ESCUELA DE INGENIERIA

Departamento de Ingenieria Electrica

IMPLEMENTACIN DE SISTEMA DE

TRACCIN PARA VEHICULO

ELCTRICO, BASADO EN BATERIA

~ZEBRA Y ULTRACAPACITORES

EDUARDO FABIN ARCOS FUENTES

Tesis presentada a la Comision integrada por los proIesores:

1UAN W. DIXON

1ORGE RAMOS

1ORGE PONTT

LUCIANO CHIANG

Para completar las exigencias del grado de

Magister en Ciencias de la Ingenieria

Santiago de Chile, Julio, 2005

ii

A mis Padres, Hermana, Abuelos y a

Susana.

iii

AGRADECIMIENTOS

En primer lugar, quiero agradecer a mi proIesor guia, Don Juan Dixon Rojas, por la

conIianza depositada en mi para desarrollar este trabajo.

Ademas, quiero agradecer a todos con quienes comparti durante el desarrollo de la tesis en

el laboratorio; Ian Nakashima, Micah Ortuzar y Alex Gildemeister, quienes ayudaron a que

el ambiente de trabajo sea muy grato.

INDICE GENERAL

Pag.

AGRADECIMIENTOS .............................................................................................. iii

INDICE DE TABLAS ............................................................................................... vii

INDICE DE FIGURAS............................................................................................. viii

RESUMEN.................................................................................................................. xi

ABSTRACT............................................................................................................... xii

I. INTRODUCCION.............................................................................................. 1

I.1. Vehiculos Electricos............................................................................. 1

I.2. Baterias................................................................................................. 2

I.3. Alcance de la Tesis............................................................................... 3

I.4. Organizacion de la Tesis ...................................................................... 4

II. BATERIAS DE ALTA TECNOLOGIA............................................................ 5

II.1. Descripcion de Baterias........................................................................ 6

II.1.1. Bateria de plomo acido......................................................................... 6

II.1.2. Bateria de niquel cadmio...................................................................... 6

II.1.3. Bateria de niquel hidruro metalico....................................................... 7

II.1.4. Bateria de sulIuro de sodio................................................................... 7

II.1.5. Bateria de zinc-aire............................................................................... 7

II.1.6. Bateria de ion de litio ........................................................................... 8

II.1.7. Bateria de litio polimero....................................................................... 9

II.1.8. Bateria de sodio cloruro de niquel (ZEBRA)....................................... 9

II.1.9. Celda de combustible ......................................................................... 10

II.2. Comparacion de DiIerentes Baterias.................................................. 11

II.3. Seleccion de Bateria........................................................................... 16

III. BATERIA ZEBRA........................................................................................... 18

III.1. Por que la ZEBRA es una Bateria de Alta Tecnologia?................... 18

III.2. Componentes y Reacciones Quimicas de la Bateria ZEBRA............ 21

III.3. Caracteristicas de la Bateria ZEBRA Utilizada ................................. 30

IV. DESCRIPCION DE VEHICULO EXPERIMENTAL..................................... 35

IV.1. Sistema de Propulsion Electrica......................................................... 37

IV.1.1. El motor electrico............................................................................... 37

IV.1.2. Inversor de potencia ........................................................................... 39

IV.1.3. Controlador electronico...................................................................... 40

IV.1.4. Transmision mecanica........................................................................ 40

IV.2. Sistema de Almacenamiento de Energia............................................ 41

IV.2.1. Fuente de almacenamiento de energia principal ................................ 41

IV.2.2. Cargador de baterias........................................................................... 41

IV.2.3. Fuente de almacenamiento de energia auxiliar .................................. 42

IV.3. Sistemas PeriIericos ........................................................................... 43

V. INSTALACION DE BATERIA ZEBRA EN EL VEHICULO....................... 45

V.1. Adaptacion del Vehiculo.................................................................... 45

V.2. Instalacion de PeriIericos de Bateria.................................................. 46

V.2.1. Conexion de periIericos ..................................................................... 50

V.3. Montaje de Bateria ............................................................................. 52

VI. PRUEBAS Y RESULTADOS EXPERIMENTALES..................................... 55

VI.1. Analisis de Carga ............................................................................... 55

VI.2. Autodescarga por Mantencion de Temperatura ................................. 57

VI.3. Pruebas de Aceleracion ...................................................................... 59

VI.4. Pruebas de Autonomia ....................................................................... 62

VII. ANALISIS DE RESULTADOS....................................................................... 66

VII.1. Ultracapacitores versus una bateria ZEBRA mas grande .................. 66

VII.2. Comparacion de Caracteristicas del Vehiculo Electrico con sus

Similares a Combustion Interna. ........................................................ 67

VII.3. Costo de Movilizacion ....................................................................... 68

VII.4. Costo de Mantencion.......................................................................... 68

VIII. CONCLUSIONES............................................................................................ 70

VIII.1. Conclusiones ...................................................................................... 70

VIII.2. Trabajos Futuros................................................................................. 70

BIBLIOGRAFIA........................................................................................................ 72

A N E X O S............................................................................................................... 74

ANEXO A: Detalles de Montaje de Bateria ZEBRA............................................ 75

A1. Estructuras para Montaje de Bateria .................................................. 75

A2. Introduccion de la bateria en el pick up ............................................. 78

ANEXO B: Detalles de Conexiones de Bateria ZEBRA....................................... 84

ANEXO C: Instalacion de Bobina......................................................................... 87

ANEXO D: Circuitos de Prueba ............................................................................ 89

ANEXO E: Falla de Aislamiento Detectada en el Vehiculo ................................. 91

ANEXO F: La Beta-Alumina................................................................................ 93

vii

INDICE DE TABLAS

Pag.

Tabla II-1: Comparacion de caracteristicas de baterias ..................................................... 11

Tabla III-1: EspeciIicaciones de celda ZEBRA ML3 ......................................................... 27

Tabla III-2: Caracteristicas por catalogo de bateria ZEBRA Z36 utilizada........................ 31

Tabla VI-1: Mediciones de aceleracion .............................................................................. 59

Tabla VI-2: Mediciones de autonomia................................................................................ 63

Tabla VI-3: Comparacion de rendimiento del vehiculo en Km/kWh................................. 64

Tabla VII-1: Comparacion de caracteristicas de versiones de Chevrolet LUV.................. 67

viii

INDICE DE FIGURAS

Pag.

Figura II-1: Histograma comparativo de energia especiIica de baterias............................. 12

Figura II-2: Histograma comparativo de densidad de energia de bateria ........................... 13

Figura II-3: Histograma comparativo de potencia especiIica de baterias ........................... 14

Figura II-4: Histograma comparativo de ciclos de vida de baterias.................................... 15

Figura II-5: Histograma comparativo de proyeccion de costos de baterias ........................ 16

Figura III-1: Bateria ZEBRA Z37....................................................................................... 19

Figura III-2: Celda de bateria ZEBRA................................................................................ 22

Figura III-3: ModiIicacion realizada al diseo del electrolito............................................. 23

Figura III-4: Contribucion de componentes en la resistencia interna de una celda durante

un proceso de descarga de dos horas.............................................................. 23

Figura III-5: Reacciones en la celda al momento de la carga ............................................. 24

Figura III-6: Voltaje en circuito abierto (OCV) versus estado de carga (SOC) para una

celda de bateria ZEBRA a 300C .................................................................. 26

Figura III-7: Elementos que componen una celda ZEBRA ................................................ 27

Figura III-8: Distribucion de peso de componentes por celda ............................................ 28

Figura III-9: Distribucion de los elementos en la bateria ZEBRA...................................... 29

Figura III-10: Distribucion de peso de componentes de bateria ZEBRA........................... 30

Figura III-11: Cargador de bateria ZEBRA ........................................................................ 32

Figura III-12: CAN-Display Opus-Light.......................................................................... 33

Figura III-13: ZEBRA monitor V2.5 .................................................................................. 34

Figura III-14: Ventilador para enIriamiento de la bateria................................................... 34

Figura IV-1: Distribucion Iisica de componentes en vehiculo electrico antes de instalar la

bateria ZEBRA............................................................................................... 36

Figura IV-2: Diagrama de Ilujo de relacion de componentes ............................................. 37

Figura IV-3: Curva de torque de motor de traccion............................................................ 38

Figura IV-4: Motor UQM durante su instalacion en 1998.................................................. 39

Figura IV-5: Inversor UQM instalado en el vehiculo ......................................................... 40

Figura IV-6: Circuito de almacenamiento de energia antes de instalar bateria ZEBRA .... 42

ix

Figura IV-7: Diagrama de estrategia de control.................................................................. 43

Figura V-1: Caja de ultracapacitores traseros instalada...................................................... 46

Figura V-2: Montaje cargador de bateria ............................................................................ 47

Figura V-3: Monitor digital instalado en el vehiculo.......................................................... 47

Figura V-4: Ventilador instalado en el vehiculo................................................................. 48

Figura V-5: Bateria auxiliar montada en el vehiculo.......................................................... 49

Figura V-6: Circuito de carga de bateria auxiliar................................................................ 49

Figura V-7: Cargador de bateria auxiliar montado ............................................................. 50

Figura V-8: Diagrama de conexion de periIericos de bateria ZEBRA............................... 51

Figura V-9: Caja de Iusibles e interconexiones de bateria ZEBRA.................................... 51

Figura V-10: Diagrama de bateria montada en la camioneta.............................................. 52

Figura V-11: Bateria ZEBRA montada en el pick-up......................................................... 53

Figura V-12: Vista lateral de distribucion Iisica actual de componentes en vehiculo

electrico .......................................................................................................... 54

Figura V-13: Vista Irontal de distribucion Iisica actual de componentes ........................... 54

Figura V-14: Vista posterior de distribucion Iisica actual de componentes ....................... 54

Figura VI-1: Analisis de carga de bateria ZEBRA ............................................................. 56

Figura VI-2: Monitoreo de autodescarga de bateria............................................................ 58

Figura VI-3: Velocidad y potencia durante aceleracion de 0 a 80 Km/h sin ultracapacitores

........................................................................................................................ 60

Figura VI-4: Velocidad y potencia durante aceleracion de 0 a 80 Km/h con ultracapacitores

........................................................................................................................ 61

Figura A-1: Estructura soporte de bateria sujeta a pick-up................................................. 75

Figura A-2: Vistas de bandeja que anida la bateria............................................................. 76

Figura A-3: Bandeja nido de bateria ................................................................................... 77

Figura A-4: Vistas de estructura soporte en conjunto con bandeja de bateria .................... 77

Figura A-5: Vista superior de bateria en bandeja sin soporte superior ............................... 78

Figura A-6: Estructura para levantar la bateria ................................................................... 79

Figura A-7: Estructura para levantar la bateria (acercamiento) .......................................... 79

Figura A-8: Rieles instalados en pick-up............................................................................ 80

x

Figura A-9: Rieles instalados en pick-up (acercamiento) ................................................... 80

Figura A-10: Bateria ZEBRA en su soporte deIinitivo....................................................... 81

Figura A-11: Tuberias de enIriamiento instaladas .............................................................. 81

Figura A-12: Vista superior de bateria instalada (sin arcos superiores) ............................. 82

Figura A-13: Secuencia de montaje de bateria (vista Irontal)............................................. 82

Figura A-14: Secuencia de montaje de bateria (vista lateral) ............................................. 83

Figura B-1: Conexiones de potencia de la bateria ZEBRA y cargador .............................. 84

Figura B-2: Conectores de potencia en bateria ZEBRA..................................................... 84

Figura B-3: Conexiones de control de bateria ZEBRA y control ....................................... 85

Figura B-4: Conectores de control y alimentacion de bateria ZEBRA............................... 85

Figura B-5: Conexiones de display y otros periIericos de bateria ZEBRA........................ 86

Figura B-6: Conector en display Opus Light ...................................................................... 86

Figura C-1: Montaje de bobina en soporte.......................................................................... 87

Figura C-2: Bobina lista para su instalacion ....................................................................... 88

Figura C-3: Bobina instalada bajo el chasis ........................................................................ 88

Figura D-1: Circuito lento................................................................................................... 89

Figura D-2: Circuito rapido................................................................................................. 90

Figura F-1: Estructura de la beta-alumina........................................................................... 93

xi

RESUMEN

La bateria ZEBRA es una de las baterias con mayor energia especiIica, alcanzando un

valor cercano a los 120 Wh/kg. Sin embargo, la ZEBRA no es una bateria que presente una

potencia especiIica muy alta. Con el Iin de compensar esta deIiciencia de potencia, se ha

instalado una de estas baterias en un vehiculo electrico que cuenta con un sistema de

energia auxiliar a base de ultracapacitores.

En esta tesis, se lleva a cabo un estudio de la bateria ZEBRA y su Iuncionamiento.

Ademas, se describe el proceso de instalacion de la bateria en una camioneta electrica

Chevrolet LUV. Se presentan los resultados de pruebas de autonomia y aceleracion.

Finalmente, se realiza un analisis del Iuncionamiento del sistema conjunto ZEBRA-

ultracapacitores y de los resultados obtenidos.

xii

ABSTRACT

The ZEBRA battery is one oI the batteries with greater speciIic energy, reaching values

near the 120 Wh/kg. Nevertheless, the ZEBRA is not a battery that displays a very high

speciIic power. With the purpose oI compensating this deIiciency oI power, one oI these

batteries has been settled in an EV that counts with an auxiliary energy system with

ultracapacitors.

In this thesis, a study oI ZEBRA battery and its operation is carried out. In addition, it is

described the process oI installation oI the battery in an electrical light truck Chevrolet

LUV. The results oI autonomy and acceleration tests are detailed. Finally, an analysis oI

the operation oI the joint system ZEBRA ultracapacitors and the obtained results is

made.

1

I. INTRODUCCION

En los proximos 50 aos, la poblacion mundial aumentara de 6 mil a 10 mil millones de

personas. Por consiguiente, se espera que el numero de vehiculos en las calles aumente de

700 millones a 2.500 millones |6|. De continuar todos los vehiculos con motores a

combustion interna, de donde obtendremos el combustible para alimentarlos? Que

haremos con las emisiones? No es diIicil darse cuenta en la actualidad que el mercado nos

esta dando seales de Iutura escasez de carburantes, alzas de precio en los combustibles y

Iallas en el suministro de gas natural. No son incidentes aislados. Una solucion a esta

incertidumbre son los vehiculos electricos.

I.1. Vehculos Elctricos

En 1835 Sibrandus Stratingh presento el primer diseo para un carruaje electrico. El

primer prototipo Iue construido por el inventor escoces Robert Anderson en 1837.

Luego de aos de desarrollo, la tecnologia de los vehiculos electricos esta llegando a

un punto de maduracion. Los avances han permitido que los vehiculos electricos

tengan cada vez mejor desempeo.

Los vehiculos electricos pueden suministrar trasporte terrestre sin emisiones. Incluso,

si tomamos en cuenta las emisiones de las plantas generadoras que requieran

combustible Iosil para suministrar la carga de los vehiculos electricos, estos siguen

siendo una mejor alternativa medioambiental. Los vehiculos electricos permiten un

manejo de la energia mas eIiciente, consumiendo menos energia por kilometro

recorrido y permitiendo recuperar la energia al Irenar. Ademas, la poca cantidad de

piezas moviles hace que el costo de mantencion de un vehiculo electrico sea muy

bajo.

Pero, para que los vehiculos electricos puedan masiIicarse, sus caracteristicas deben

adaptarse a los requerimientos de los consumidores. Para esto, se requieren vehiculos

2

electricos con mas kilometros de autonomia, mejor aceleracion, menor tiempo de

carga y menores costos.

Dentro de los componentes de los vehiculos electricos, la Iuente de energia es una

pieza Iundamental en el rendimiento del vehiculo y la de mayor costo. Las

tecnologias disponibles como Iuente de energia son diversas. En la actualidad, se

encuentran diIerentes alternativas de almacenamiento de energia mecanica, como los

volantes de inercia, energia electroestatica, como los ultracapacitores y quimica

como las baterias y las celdas de combustible. De esta variedad de tecnologias, las

baterias son las mas utilizadas y las que presentan un mayor desarrollo.

I.2. Bateras

Benjamin Franklin Iue el primero en acuar el termino 'bateria al describir un

arreglo de placas de cristal cargadas. El inventor italiano Alessandro Volta invento la

primera bateria en 1799. Esta consistia en alternar discos de zinc y cobre con tela

empapada en agua salada entremedio de los metales. Dada su Iorma de construccion,

Volta le dio el nombre de 'pila.

1

No Iue hasta 1860 que Gaston Plante invento la primera bateria recargable. La

bateria de plomo acido. Esta bateria es la recargable mas utilizada en la actualidad.

La necesidad de almacenar energia y de tener equipos electricos portatiles ha

incentivado el desarrollo de diversos tipos de baterias. Desde el punto de vista de los

vehiculos electricos, las investigaciones apuntan a diversas reacciones quimicas sin

llegar a concluir cual seria la bateria ideal para la masiIicacion de estos.

La bateria ideal es aquella que utilizando el menor espacio posible y pesando lo

menos posible, pueda almacenar la mayor cantidad de energia, la pueda entregar y

recibir en grandes Ilujos, aguante la mayor cantidad de ciclos de carga y descarga, y

Iinalmente, cueste poco.

1

ReIerencia: www.ieee-virtual-museum.org

3

En esta busqueda de una bateria idilica, se continuan mejorando las tecnologias

existentes y probablemente apareceran nuevas. Sin embargo, ha aparecido una

opcion que mejora de gran manera el desempeo de las baterias. El combinar una

bateria con un sistema auxiliar de energia. Un sistema auxiliar puede ser cualquier

otro metodo de almacenamiento de energia que complemente las caracteristicas de la

bateria principal. De esta manera, al contar con dos Iuentes de energia paralelas se

pueden tener las mejores caracteristicas de cada una. Generalmente, el sistema

auxiliar almacena poca energia pero permite entregar elevados pulsos de potencia

para la aceleracion y el Irenado regenerativo.

I.3. Alcance de la Tesis

Las investigaciones en vehiculos electricos buscan crear automoviles que se ajusten a

las preIerencias y necesidades del consumidor, manteniendo una alta eIiciencia en el

aprovechamiento de la energia. En la busqueda de desarrollar un vehiculo electrico

con mayor autonomia y mejores prestaciones en ruta, se ha montado en un vehiculo

experimental un sistema combinado con una bateria ZEBRA y un sistema auxiliar

con ultracapacitores. La bateria ZEBRA (Zero Emission Battery Research Activity)

es un sistema electroquimico de alta energia basado en sal comun y niquel, lo que la

hace muy amigable con el ambiente. Los ultracapacitores son dispositivos

electrostaticos con una gran capacidad de potencia (unas diez veces lo de una bateria

promedio), lo que permite el complemento de potencia requerido en un sistema

auxiliar de traccion.

En memorias anteriores ya se presenta la construccion de un vehiculo electrico con

baterias de plomo acido. Luego, en trabajos posteriores se presenta la

implementacion del sistema de energia auxiliar con ultracapacitores mas un

conversor buck-boost y sus metodos de control asociados.

En esta tesis se plantean dos objetivos principales. El primero es la instalacion en un

vehiculo electrico experimental del mencionado sistema combinado de traccion

basado en la bateria ZEBRA y los ultracapacitores. El segundo es demostrar que esta

4

combinacion permite alta autonomia y prestaciones mediante una serie de pruebas

experimentales con el vehiculo en condiciones reales de operacion.

I.4. Organizacin de la Tesis

En el capitulo II se presentan las principales baterias de alta tecnologia disponibles.

Luego, se comparan las diIerentes caracteristicas de las baterias para terminar con la

seleccion de la bateria utilizada.

En el capitulo III se describe la bateria ZEBRA con mayor detalle, sus componentes,

su quimica y caracteristicas. Se termina con una descripcion del modelo de bateria

ZEBRA adquirido y los accesorios que la acompaan.

En el capitulo IV se realiza una revision de los componentes del vehiculo electrico

Chevrolet LUV antes de su modiIicacion.

En el capitulo V se describe la instalacion de la bateria ZEBRA en el vehiculo. Se

parte describiendo las adaptaciones realizadas en el vehiculo previo al montaje de la

bateria. Luego, se describe la instalacion de todos los componentes de la bateria, el

montaje de esta y sus conexiones.

En el capitulo VI se presentan las pruebas realizadas a la bateria y al vehiculo en

conjunto con sus resultados. Las pruebas realizadas a la bateria son de carga, y

autodescarga. Las pruebas presentadas del vehiculo son de autonomia y aceleracion.

En el capitulo VII se realiza un analisis de los resultados obtenidos en las pruebas de

la bateria y el vehiculo. Se comparan los resultados obtenidos con un vehiculo

electrico sin ultracapacitores y con vehiculos a combustion interna.

Finalmente, en el capitulo VIII se entregan las conclusiones del trabajo realizado y

un resumen del posible trabajo a Iuturo tanto en la camioneta como con la bateria

5

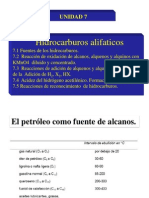

II. BATERIAS DE ALTA TECNOLOGIA

El mercado actual oIrece una gran variedad de baterias de alta tecnologia para traccion

electrica. Cada una de estas baterias presenta diversas caracteristicas.

Las principales caracteristicas que se utilizan para describir una bateria son:

La energa especfica, que corresponde a la cantidad de energia que la bateria

puede almacenar por unidad de masa. Se mide en Watt hora por kilogramo

(Wh/Kg).

La densidad de energa, que corresponde a la cantidad de energia que la bateria

puede almacenar por unidad de volumen. Se mide en Watt hora por litro (Wh/l).

La potencia especfica, que aduce a la potencia que se le puede pedir a la bateria

por unidad de masa. Se mide en Watt por kilogramo (W/Kg). Cuanto mayor es la

potencia especiIica de una bateria, mayor corriente se le puede pedir con una menor

caida de voltaje en sus bornes.

Los numeros de ciclos de vida de la bateria, que son la cantidad de cargas y luego

descargas que aguanta la bateria manteniendo ciertas de sus caracteristicas

originales. Este valor puede variar con respecto al uso que se le da a la bateria.

Tambien se deIine en su operacion lo que se entiende por estado de carga (SOC),

proIundidad de descarga (DOD) y voltaje en circuito abierto (OCV).

El estado de carga de la bateria (SOC o 'State OI Charge), que corresponde al

porcentaje de energia que le queda a la bateria en relacion a la carga total.

La profundidad de descarga (DOD o 'Deep OI Discharge) es el complemento

del estado de carga (DOD100-SOC ||). Es la cantidad de energia porcentual que

se ha utilizado de la bateria.

El voltaje en circuito abierto (OCV u 'Open Circuit Voltage) corresponde al

voltaje en bornes de la bateria en ausencia de carga electrica.

6

II.1. Descripcin de Bateras

A continuacion, se presenta una breve descripcion de diIerentes tipos de baterias que

se han desarrollado para traccion electrica.

2

II.1.1. Batera de plomo cido

La bateria de plomo acido Iue inventada por Gaston Plante en 1860. Hoy, es la

bateria mas usada para vehiculos electricos. En su Iorma basica, la bateria de plomo

acido consiste en una placa de plomo como electrodo negativo y un electrodo

positivo de dioxido de plomo, sumergido en un electrolito que consiste en acido

sulIurico diluido (densidad 1.28 para una bateria completamente cargada y 1.12 para

una bateria descargada).

En la actualidad, la mejor bateria de plomo acido para traccion electrica es la de

valvula regulada (VRLA: Valve Regulated Lead Acid). Las principales

caracteristicas que destacan a este tipo de bateria de plomo acido son: es liviana, no

requiere mantencion, puede ser utilizada en cualquier posicion, autodescarga 25

menor que otras baterias de plomo, baja resistencia interna y aguanta mayor numero

de descargas al 100.

3

II.1.2. Batera de nquel cadmio

La bateria de niquel cadmio tambien ha existido durante mucho tiempo. Fue

inventada por Thomas Alva Edison. En esta bateria, el electrodo positivo se hace de

oxido de niquel y el electrodo negativo de cadmio. El electrolito consiste en una

solucion de hidroxido de potasio. Puede ser cargada rapidamente y aguanta descargas

proIundas (hasta 100). Su eIiciencia energetica es baja, es decir que no entrega

toda la energia con que Iue cargada. Ademas, esta bateria presenta el Ienomeno de

2

Muchos de los datos presentados a continuacion se extrajeron de www.varta-automotive.com

3

Fuente: www.csb-battery.com

7

memoria. Este Ienomeno trae como consecuencia la disminucion de la capacidad de

la bateria si no se realizan correctamente los ciclos de carga y descarga.

II.1.3. Batera de nquel hidruro metlico

Esta bateria es similar a la de niquel cadmio. Sin embargo, tiene la gran ventaja de no

requerir cadmio. Esto la convierte en una bateria mas amigable con el medio

ambiente y mas barata de Iabricar en masa, ya que el cadmio esta disponible en

cantidades limitadas. Esta bateria presenta una energia especiIica 40 superior a su

hermana de niquel cadmio. Adicionalmente, presenta un menor eIecto de memoria.

Sus debilidades son su alta sensibilidad al nivel de descarga y su alta autodescarga.

Ademas, esta bateria es muy sensible a la temperatura. La bateria debe ser

almacenada en un lugar Iresco a un 40 de su carga.

4

II.1.4. Batera de sulfuro de sodio

Este sistema de bateria nacio como una reaccion de Ford a la primera crisis del

petroleo. La empresa Chloride en Inglaterra y BBC (ABB en la actualidad) en

Alemania, llevaron a cabo su desarrollo en los aos 70. Las baterias consisten en

cadenas paralelas de celdas identicas con una capacidad de 40 Ah por celda para

ABB y 10 Ah por celda para Chloride. Se alcanzaron energias especiIicas de 90 a 110

Wh/kg y 80 a 90 Wh/kg respectivamente (en terminos de baterias completas). Sin

embargo, Chloride y ABB continuaron el desarrollo solo hasta 1996. Hoy, el

desarrollo de este sistema de bateria se continua solamente en Japon, pero para

equipos estaticos.

II.1.5. Batera de zinc-aire

Esta bateria utiliza el contenido en oxigeno del aire como masa activa. El electrodo

positivo es un cuerpo poroso hecho de carbon con acceso al aire. El oxigeno

4

www.batteryuniversity.com

8

atmosIerico se reduce en este electrodo. La masa activa no se contiene asi en el

electrodo sino que se toma del aire circundante mientras sea necesaria, por lo que el

peso de la bateria se reduce en Iorma importante. El electrodo negativo consiste en

zinc y una solucion acuosa de hidroxido de potasio sirve como electrolito.

Una desventaja de este sistema es que al descargarse la bateria no puede ser

recargada de manera convencional, ya que el zinc debe ser procesado. Por esto

mismo, la bateria no acepta regeneracion. Ademas, el dioxido de carbono del aire

reduce su conductividad. Despues de la activacion, estas baterias tienen que ser

utilizadas rapidamente. Las pequeas celdas tipo boton se usan comunmente en

sistemas de protesis de oido.

Un nuevo desarrollo de este sistema para los vehiculos electricos se basa en la

posibilidad de sustituir el zinc descargado por zinc nuevo. Para este proposito los

electrodos se mantienen en cartuchos. El zinc se trata en instalaciones especiales para

obtener los nuevos electrodos. La energia especiIica es excelente (180-220 Wh/kg).

La Deutsche Poste AG esta probando actualmente una gran cantidad de vehiculos

con estas baterias.

II.1.6. Batera de in de litio

El litio es el metal alcalino con el peso molecular mas bajo y se encuentra al lado

mas negativo de la escala de voltaje electroquimico. Por estas razones, el litio como

material para los electrodos negativos permite una muy alta capacidad de almacenaje

de energia. El litio se utiliza como electrodo metalico en baterias primarias con

electrolitos organicos. El principio base de Iuncionamiento de las baterias de ion de

litio Iue el descubrimiento de compuestos de graIito y litio para su uso como

electrodos. Los iones de litio se almacenan en una rejilla de carbon o graIito donde

los electrones pueden ser absorbidos o liberados.

En la actualidad, se han conseguido celdas de 3.6V con un alto numero de ciclos de

vida (1450 ciclos). La bateria de ion de litio es un poderoso sistema con 120 Wh/kg y

9

270 Wh/l y tiene la ventaja que Iunciona a temperatura ambiente. Su desventaja es su

costo y su alta sensibilidad a sobrecargas y sobredescargas. En el presente, se puede

ver su uso en toda la variedad de equipos electronicos portatiles. Las celdas para

aplicaciones en vehiculos son Iabricadas por la Irancesa SAFT. Esta empresa ha

surtido a la gran mayoria de vehiculos prototipos con este sistema de

almacenamiento.

II.1.7. Batera de litio polmero

La bateria del litio-polimero se diIerencia de otros sistemas de bateria en el tipo de

electrolito usado. El diseo original, el cual se remonta a los aos 70, utiliza un

electrolito de polimero. Este electrolito se asemeja al plastico, no conduce

electricidad, pero permite el intercambio de iones. El electrolito de polimero

substituye el separador poroso tradicional. El diseo seco del polimero oIrece

simpliIicaciones con respecto a la Iabricacion, a la seguridad y al Iino perIil de las

celdas. No hay peligro de inIlamabilidad porque no se utiliza ningun liquido o

electrolito en gel. DesaIortunadamente, la combinacion de litio-polimero seco tiene

baja conductividad. Por esta razon, la bateria tiene una baja potencia a temperatura

ambiente. Sin embargo se puede aumentar la conductividad interna de las celdas

manteniendolas a 60C.

II.1.8. Batera de sodio cloruro de nquel (ZEBRA)

La bateria ZEBRA (Zero Emission Battery Research Activity) es una tecnologia de

avanzada que se encuentra entrando al mercado. Es una bateria de alta temperatura

que en contraste con su hermana quimica la bateria de sulIuro de sodio, no tiene

inconvenientes al enIriarse, lo cual puede ocurrir sin problemas. Para volver a

utilizarse, la bateria debe ser calentada nuevamente utilizando energia de la red

electrica. Todos los procesos de la bateria son controlados por un sistema electronico

autonomo. La bateria se encuentra actualmente en produccion en Suiza.

10

La ZEBRA ha sido probada en diversos vehiculos electricos con muy buenos

resultados de autonomia.

II.1.9. Celda de combustible

La primera Celda de Combustible Iue construida en 1839 por Sir William Grove. El

verdadero interes en celdas de combustible, como un generador practico, no vino

sino hasta comienzos de los aos 1960`s cuando el programa espacial de los Estados

Unidos selecciono las celdas de combustible en lugar del riesgoso generador nuclear

y de la costosa energia solar. Una celda de combustible es, en esencia, una bateria

que usa un suministro de combustible externo. Genera electricidad combinando

hidrogeno y oxigeno electroquimicamente sin ninguna combustion. A diIerencia de

las baterias, una celda de combustible no se agota ni requiere recarga. Producira

energia en Iorma de electricidad y calor mientras se le provea de combustible. El

unico subproducto que se genera es agua 100 pura.

Las celdas de combustible son una Iamilia de tecnologias que usan diIerentes

electrolitos y que operan a diIerentes temperaturas. Cada miembro de esa Iamilia

tiende a ser mas apropiada para ciertas aplicaciones. Por ejemplo, las celdas de

combustible de membrana electrica polimerica han demostrado ser apropiadas para

su aplicacion en autos, mientras que las celdas de combustible de carbonatos

Iundidos parecen ser mas apropiadas para uso con turbinas a gas.

Un inconveniente de la celda de combustible es que requiere de un sistema de

abastecimiento de hidrogeno. Este gas es extremadamente explosivo, lo que lo hace

muy diIicil de manejar. Para trabajar con celdas de combustible se requiere una gran

inversion en instalaciones seguras para la manipulacion de hidrogeno.

5

5

ReIerencia: www.claudio-otero.cl

11

II.2. Comparacin de Diferentes Bateras

Para comparar las diIerentes caracteristicas de las baterias se presenta la tabla II-1

|6|. Ademas de las especiIicaciones tipicas, se incluye una proyeccion de costo. Esta

proyeccion estima un costo probable en dolares americanos por kWh que tendria

cada bateria de comercializarse de Iorma masiva para traccion.

Tabla II-1: Comparacion de caracteristicas de baterias

Energa

Especfica

Densidad

de Energa

Potencia

Especfica

Ciclos de

Vida

Proyeccin

de Costo

(Wh/Kg) (Wh/l) (W/Kg) ciclos (US$/kWh)

Plomo cido

(VRLA)

30-45 60-90 200-300 400-600 150

In de Litio 120 140-200 250-450 800-1200 >200

Litio Polmero 155 220 315 600 ?

Nquel Cadmio 40-60 80-110 150-350 600-1200 300

Nquel Hidruro

Metlico

60-70 130-170 150-300 600-1200 200-350

Nquel Zinc 60-65 120-130 150-300 300 100-300

Sulfuro de Sodio 100 150 200 800 250-450

ZEBRA 120 186 167 1000-2000 230-350

Zinc Aire 180-220 269 105

No se

aplica

90-120

Para ilustrar de mejor manera los datos se presentan los siguientes graIicos

comparativos (Iiguras II-1, II-2, II-3, II-4 y II-5). Se utilizaron valores promedios de

las caracteristicas presentadas en la tabla II-1

12

Energa Especfica (Wh/Kg)

0

50

100

150

200

250

Plomo

Acido

(VRLA)

Litio Ion Litio

Polmero

Nquel

Cadmio

Nquel

Hidruro

Metlico

Nquel

Zinc

Sulfuro de

Sodio

Zebra Zinc Aire

Figura II-1: Histograma comparativo de energia especiIica de baterias

Con respecto a la energia especiIica, se puede observar en el graIico II-1 que la

bateria de zinc aire supera de gran manera a las otras baterias. Esto se debe

principalmente, a que la masa activa es aire por lo que el peso de la bateria

disminuye considerablemente. En segundo lugar quedan las baterias de litio junto a

la ZEBRA y en tercer lugar la bateria de sulIuro de sodio. Las dos ultimas deben su

aumento de peso entre otros a la necesidad de una armadura aislante que mantenga la

temperatura interior.

13

Densidad de Energa (Wh/l)

0

50

100

150

200

250

300

Plomo

Acido

(VRLA)

Litio Ion Litio

Polmero

Nquel

Cadmio

Nquel

Hidruro

Metlico

Nquel

Zinc

Sulfuro de

Sodio

Zebra Zinc Aire

Figura II-2: Histograma comparativo de densidad de energia de bateria

El caso de la densidad de energia es similar al de la energia especiIica. Aunque se

puede observar una mejora en esta caracteristica a la bateria de niquel hidruro

metalico. Ademas, se puede observar que con respecto a la densidad de energia, la

bateria ZEBRA tiene caracteristicas similares a la de litio ion.

14

Potencia Especfica (W/Kg)

0

50

100

150

200

250

300

350

400

Plomo

Acido

(VRLA)

Litio Ion Litio

Polmero

Nquel

Cadmio

Nquel

Hidruro

Metlico

Nquel

Zinc

Sulfuro de

Sodio

Zebra Zinc Aire

Figura II-3: Histograma comparativo de potencia especiIica de baterias

La bateria de litio ion es la bateria que presenta mayor potencia. Por otro lado la

bateria ZEBRA y Zinc aire son las que presentan una peor densidad de potencia.

Como se vera mas adelante, esta cualidad puede ser compensada con la utilizacion de

ultracapacitores.

15

Ciclos de Vida

0

200

400

600

800

1000

1200

1400

1600

Plomo

Acido

(VRLA)

Litio Ion Litio

Polmero

Nquel

Cadmio

Nquel

Hidruro

Metlico

Nquel

Zinc

Sulfuro de

Sodio

Zebra Zinc Aire

No se

aplica

Figura II-4: Histograma comparativo de ciclos de vida de baterias

El numero de ciclos de vida es la mejor cualidad de la bateria ZEBRA, pudiendo

llegar hasta los dos mil ciclos. La siguiente bateria en la lista es la de ion de litio que

hasta ahora, es la bateria que presenta globalmente mejores caracteristicas.

16

Proyeccin de costos (US$/kWh)

0

50

100

150

200

250

300

350

400

Plomo

Acido

(VRLA)

Litio Ion Litio

Polmero

Nquel

Cadmio

Nquel

Hidruro

Metlico

Nquel

Zinc

Sulfuro de

Sodio

Zebra Zinc Aire

?

Figura II-5: Histograma comparativo de proyeccion de costos de baterias

La proyeccion de costo no es una caracteristica que se pueda apreciar en la

actualidad. Hay muchas baterias que no se encuentran en produccion masiva. Por

otro lado, si queremos analizar el costo de una bateria se debe considerar no solo el

costo inicial, sino el gasto en baterias en la vida del vehiculo. Para esto, se debe

considerar el costo de la bateria, los ciclos de vida y la energia especiIica de esta; asi

se tiene un costo del almacenamiento total de energia durante la vida del vehiculo.

II.3. Seleccin de Batera

La seleccion de la bateria no se puede basar solo en los datos teoricos que se tienen.

Para la adquisicion de la bateria existia un presupuesto de $14 millones de pesos. Por

otro lado, desde Chile no es Iacil adquirir una unidad. Las razones de esto son

principalmente la casi nula cantidad de vehiculos electricos en el pais, asi como el

poco interes de los Iabricantes por vender pocas unidades de sus productos.

17

Si nos regimos por las cualidades de las baterias, la de ion de litio seria la candidata

ideal. Es la bateria que presenta las mejores caracteristicas en su globalidad. Sin

embargo, la bateria de zinc aire tambien presenta muy buenas caracteristicas. El

problema es que no permite recarga ni Ireno regenerativo, por lo que para regenerar

las placas de zinc de la bateria externamente, exige la compra de equipos costosos.

Si nos enIocamos en los costos totales en bateria durante la vida del vehiculo, la mas

conveniente es la bateria ZEBRA. Su gran cantidad de ciclos de vida la hacen una

bateria economica al largo plazo.

En la practica, al momento de cotizar baterias la unica empresa que mostro real

interes en vender una unidad Iue MES-DEA, la Iabricante de baterias ZEBRA. Este

Iue un punto determinante en la seleccion de esta bateria para ser instalada en el

vehiculo experimental.

18

III. BATERIA ZEBRA

La bateria ZEBRA Iue desarrollada en base a una investigacion realizada en la decada de

los setenta por un sudaIricano llamado Johan Coetzer en la Anglo African Oil Companv. El

lugar geograIico de su nacimiento Iue otra razon por la eleccion de su nombre. El

desarrollo continuo posteriormente en Alemania por AEG Anglo Batteries GmbH. Luego,

la compaia Suiza MES-DEA continuo el desarrollo de la bateria en su Centro de

Investigacion y Desarrollo Beta Research & Development, en Derby, Inglaterra.

Finalmente, desde 1999 se comenzo la produccion en serie de la bateria en la planta

ubicada en la ciudad de Stabio al sur de Suiza.

III.1. Por qu la ZEBRA es una Batera de Alta Tecnologa?

La ZEBRA, se encuentra en el grupo de baterias de alta temperatura. La bateria

ZEBRA trabaja a una temperatura promedio de 300C. Para alcanzar alto

rendimiento, las baterias de alta temperatura utilizan elementos ligeros con una

aIinidad quimica grande. Tales sistemas electroquimicos combinan una capacidad

para almacenar alta energia con un bajo peso. Aparte del hidrogeno, el litio y el sodio

son alcalinos ligeros, que los convierte en buenos candidatos para masa activa en el

electrodo negativo. Estos metales alcalinos, sin embargo, no se pueden utilizar con

electrolitos acuosos, puesto que esto daria lugar a eIectos quimicos indeseables. Una

alternativa usada en sistemas de bateria de este tipo es la beta-alumina (utilizada en

su Iorma NaAl

5

O

8

), un oxido de aluminio ceramico que contiene iones de sodio. En

temperaturas sobre 270C, los iones de sodio alcanzan tan alta movilidad dentro del

electrolito solido que se consigue una conductividad adecuada. La alta temperatura

de Iuncionamiento requiere el aislamiento apropiado y el control automatico de la

temperatura para tales baterias. Las ventajas de que la bateria opere a altas

temperaturas son las siguientes:

A temperatura ambiente pueden ser almacenadas con su carga completa sin

necesidad de mantencion.

19

Ya que la caja que almacena las celdas se encuentra totalmente aislada

termicamente, el Iuncionamiento de la bateria es totalmente independiente de

la temperatura ambiental. Las pruebas realizadas a la bateria muestran que

puede trabajar en un rango de temperaturas de -40C a 70 C.

El control termico es mas Iacil con baterias de alta temperatura que con las

que trabajan a temperatura ambiente, ya que existe un diIerencial termico

mayor entre la temperatura de la celda y su reIrigerante (aire).

La bateria puede ser utilizada tambien como Iuente de calor. Esto se logra

conectando el sistema de enIriamiento de la bateria al sistema de caleIaccion

del vehiculo. De esta manera, se puede tener calor en el interior del vehiculo.

Las desventajas de las baterias de alta temperatura son:

Los sistemas de control de temperatura y los materiales aislantes termicos

aumentan el peso de la bateria, el tamao y el precio de esta.

Tanto el caleIactor como el ventilador consumen energia de la bateria.

Aunque es poco probable, ante alguna Ialla de aislamiento electrico se puede

producir un incendio en el vehiculo.

El proceso de calentamiento es lento.

Figura III-1: Bateria ZEBRA Z37

20

El desarrollo original del sistema ZEBRA Iue llevado a cabo debido a la alta energia

especiIica que podria ser alcanzada. Las baterias que se estan produciendo

actualmente permiten alcanzar sobre 100 Wh/Kg para el paquete completo de celdas,

incluyendo cubierta de la bateria, sistema de enIriamiento y sistema de control. Esto

permite a los vehiculos electricos puros tener autonomias mayores a 100 Km. Sin

embargo, con la actual potencia especiIica (algo superior a 150 W/kg) se obtienen

respuestas de aceleracion y Irenado relativamente bajas.

La quimica, el diseo y la construccion del sistema dan tambien muchas otras

ventajas, que contribuyen a la vida, conIiabilidad, resistencia al abuso, seguridad y a

la amplia aplicabilidad de la ZEBRA.

La beta alumina es un aislador electronico y como no hay reacciones quimicas

laterales, la celda es un 100 eIiciente desde el punto de vista de las reacciones. Esto

simpliIica el control de la carga ya que es Iacilmente calculable con precision. Las

celdas van completamente selladas y no requieren mantenimiento. Todo esto la

deIine como una bateria muy eIiciente.

Las celdas de la ZEBRA bajan su resistencia ante una Ialla en ellas. Por esta razon,

las secuencias de celdas conectadas en serie que contienen celdas con Iallas

continuaran Iuncionando |11|.

Por otro lado, la bateria no requiere sistemas que ecualicen la carga de las celdas. La

capacidad de descarga de la bateria es independiente de su rango de carga. La energia

de la bateria solo se puede ver aIectada a altos rangos de descarga donde se ve

reducido su voltaje. Otra gran ventaja de esta bateria es que puede ser utilizada en su

rango completo de carga sin perder su capacidad inicial. La ZEBRA conserva una

alta densidad de energia bajo altos rangos de exigencia de carga.

Como se vera mas adelante, la existencia de reacciones Irente a una sobrecarga y

sobre descarga permiten que la ZEBRA sea una bateria muy resistente ante los

abusos en su utilizacion. Eso si, el Iuncionamiento de la bateria se vera perjudicado

21

si se utiliza repetidamente en condiciones de sobrecarga y sobre descarga, por lo que

el sistema de control previene su uso en estas regiones. Sin embargo, se debe tener

en consideracion que ante una Ialla del sistema de monitoreo la bateria continua

siendo segura. Pruebas realizadas por el Iabricante demuestran que la bateria puede

ser sobrecargada hasta un 50 mas de su capacidad nominal y sobre descargada un

50 bajo su rango nominal.

La bateria cuenta con una serie de sistemas de proteccion. Internamente, la bateria

tiene interruptores mecanicos (reles) y electronicos (IGBTs) en sus bornes, tanto para

la conexion de la carga como para la del cargador. El sistema electronico monitorea

variables como la carga electrica, el voltaje, la corriente, la temperatura, la

resistencia y el Iuncionamiento de cada uno de sus componentes. Tambien, la bateria

monitorea las condiciones externas, midiendose el aislamiento electrico del circuito

de potencia con respecto al chasis del vehiculo y la presencia de cortocircuitos en el

mismo.

Toda la tecnologia que incluye esta bateria, la convierte en una bateria muy

conIiable. Las pruebas realizadas en diversos vehiculos lo conIirman. The Santa

Barbara Electric Transportation Institute (SBETI) probo un autobus con 125 kWh de

baterias ZEBRA. Este autobus Iue utilizado en el transporte publico del distrito de

Santa Barbara pudiendo circular 120 Km entre cada carga |14|.

III.2. Componentes y Reacciones Qumicas de la Batera ZEBRA

La bateria usa niquel en tres Iormas. La mas importante es en Iorma de un polvo

comercialmente disponible que Iunciona como electrodo positivo.

Aproximadamente, se necesitan 120 g de polvo de niquel para cada una de las celdas

que conIorman una bateria. El metal reacciona con el electrodo negativo de sal

comun (cloruro de sodio) para Iormar cloruro de niquel y sodio cuando las celdas

estan cargadas |13|.

22

El niquel nuevamente viene a participar como colector, presente en una barra de

cobre con recubrimiento de la aleacion de niquel NO2200 que lleva y trae la

corriente electrica a la bateria. El sodio esta contenido en celdas de acero con

carbono, y estas a su vez se albergan dentro de una caja de bateria de doble pared

hecha de acero inoxidable.

Figura III-2: Celda de bateria ZEBRA

Con la bateria cargada, el electrodo positivo central consiste, principalmente, de

cloruro del niquel y de sodio junto con el electrolito liquido NaAlCl

4

, contenido

dentro de un tubo solido de beta-alumina. Para mejorar el desempeo de la bateria, se

ha agregado hierro en este tubo. De esta manera, se incluye una nueva reaccion

quimica en el proceso. Ademas, para disminuir la resistencia interna de la celda se

modiIico la Iorma del electrolito de aluminio, aumentando su superIicie, asi como

disminuyendo el grosor del mismo. Este cambio se puede observar en la Iigura III-3.

23

Figura III-3: ModiIicacion realizada al diseo del electrolito

Sin embargo, la resistencia interna de la bateria no deja de ser considerable. Se vera

al momento de las pruebas que aIecta de gran manera el comportamiento de la

bateria. En el siguiente graIico de la Iigura III-4 se puede ver como contribuyen los

diIerentes componentes en la resistencia interna y como varia esta con la descarga.

La graIica de la resistencia esta mostrada en Iuncion de la proIundidad de descarga

(DOD o Deep OI Discharge), desde cero hasta 100.

Figura III-4: Contribucion de componentes en la resistencia interna de una celda durante

un proceso de descarga de dos horas

Nueva celda

Celda antigua

Cubierta de celda

-electrolto

24

La bateria no presenta solo una reaccion al momento de carga y descarga. La

incorporacion de nuevos componentes a la bateria, asi como las reacciones a las

sobrecargas y sobre descargas agregan mas (|10| y |13|).

La reaccion quimica en la que se basa la bateria ZEBRA es la siguiente:

Na NiCl Ni NaCl +

+ 2 2

2

descarga

carga

Esta reaccion genera un potencial de 2.58 V por celda. En la ecuacion, el proceso de

carga es de izquierda a derecha y viceversa.

Figura III-5: Reacciones en la celda al momento de la carga

Como ya se menciono anteriormente, para aumentar la potencia de la bateria se

agrego hierro en el electrodo positivo. Con el hierro presente se suma la siguiente

nueva reaccion.

2Na

+

+ 2e

-

2Na

+

2Na

2NaCl + Ni

Ni

2+

+ 2e

-

+ 2Cl

-

+ 2Na

+

NiCl

2 2e

-

Beta-almina

2e

-

+

_

2e

-

-Al

2

O

3

NaAlCL

4

Carga

T>270

25

Na FeCl Fe NaCl +

+ 2 2

2

descarga

carga

Esta nueva reaccion genera 2.35 V por celda y ocurre cuando la celda tiene un bajo

nivel de carga. De esta manera, se evita una mayor caida del voltaje al descargarse la

bateria.

Al sobrecargar la bateria, aparece una nueva reaccion. Esta incluye al aluminio

presente en el electrodo y tambien colabora en el proceso de almacenamiento de

energia.

3 2 4

2 2 2 AlCl Na NiCl Ni NaAlCl + +

+

descarga

carga

Al momento de sobre descargar la bateria tambien aparece el aluminio presente en la

bateria. Como se aprecia en la siguiente reaccion.

Na NaAlCl Al NaCl +

+ 3 4

4

descarga

carga

Este conjunto de reacciones permite que la celda de la ZEBRA tenga una curva de

descarga como se puede apreciar en la Iigura III-6.

26

OCV vs SOC

0

1

2

3

4

-50 0 50 100

SOC [ % ]

O

C

V

[

V

]

Figura III-6: Voltaje en circuito abierto (OCV) versus estado de carga (SOC) para una

celda de bateria ZEBRA a 300C

6

La celda de la bateria Iunciona a una temperatura promedio de 300C. Durante la

carga, los iones de sodio se mueven a traves de la pared de beta alumina para Iormar

el electrodo negativo de sodio liquido que es contenido por una cubierta de acero. El

electrodo positivo por su lado contiene NiCl

2

junto con niquel. Los seguros de la

celda, que separan los electrodos y los aislan del aire, consisten en bandas adheridas

por termo-compresion que lo unen a un collar de alIa alumina. Este sub-ensamble

parcial, entonces es unido al tubo de beta alumina por un sello de vidrio. En la Iigura

III-7 se puede apreciar una celda desmantelada observando los distintos componentes

mencionados.

Las caracteristicas de una celda de la bateria ZEBRA se resumen en la siguiente

tabla.

6

GraIico suministrado por MES-DEA

27

Tabla III-1: EspeciIicaciones de celda ZEBRA ML3

Celda ML3

Energa especfica 120 Wh/Kg

Potencia especfica ~150 W/Kg

Capacidad 38 Ah

Peso 685 g

Voltaje c.a. 2.58 V

Ciclos de vida 3000

Figura III-7: Elementos que componen una celda ZEBRA

Los componentes de la celda suman un peso de 685g. Este peso se distribuye segun

la siguiente graIica |11|.

Beta-almina

NaCl+Ni+Al+Fe

28

Figura III-8: Distribucion de peso de componentes por celda

El ensamble completo de la bateria incluye a las celdas posicionadas verticalmente

en una caja metalica con doble muralla. Entre las murallas se encuentra un espacio al

vacio relleno con un aislante de 20 a 30 mm para asegurar bajas perdidas de calor. En

general las perdidas de calor bordean los 150 W para una bateria de 30 kWh. De esta

manera el exterior de la bateria se encuentra a una temperatura en promedio 10C

superior a la ambiental, cuando su interior se encuentra a 300C. El interior incluye

tambien un caleIactor electrico para calentar la bateria a su temperatura de operacion

y mantenerla. Cuando se realizan descargas de alta potencia es necesario un sistema

de enIriamiento. Este sistema utiliza en la mayoria de los modelos de bateria, aire

como reIrigerante. El aire caliente evacuado se puede utilizar para caleIaccionar la

cabina del vehiculo. Sin embargo, el ventilador consume energia de la bateria. Para

evitar su Iuncionamiento Irecuente, el aislamiento de las paredes de la bateria esta

diseado para que la bateria se mantenga en su uso corriente alrededor de 300C. De

esta manera, se evita el uso periodico tanto del caleIactor como del ventilador.

En el exterior de la caja, se incluye el microprocesador (BMI: Battery Management

InterIace) que como Iuncion principal tiene el lograr que el sistema sea conIiable y

seguro, protegiendo la bateria del abuso. Las principales Iunciones de este sistema

son:

29

Regular la temperatura de la bateria

Calcular el estado de carga

Medir la resistencia de aislamiento electrico de la bateria

Controlar el voltaje y la corriente

Controlar los interruptores en los bornes de la bateria

Controlar el cargador de la bateria

Monitorear posibles Iallas

Un diagrama de la bateria con todos sus sistemas se presenta en la Iigura III-9 |15|.

Figura III-9: Distribucion de los elementos en la bateria ZEBRA

Con todos los componentes mencionados se obtiene una bateria que segun el modelo

puede llegar a pesar mas de 200Kg. El peso se distribuye en sus componentes segun

la siguiente graIica |11|.

30

Figura III-10: Distribucion de peso de componentes de bateria ZEBRA

Se observa que el peso de la bateria se debe en su mayoria a las celdas. La caja de la

bateria, a pesar de que igual tiene un peso no despreciable, es liviana considerando

que la bateria esta diseada para aguantar Iuertes impactos y otras condiciones

adversas.

III.3. Caractersticas de la Batera ZEBRA Utilizada

La bateria adquirida Iue la ZEBRA Z36-371-ML3P-76. Esta bateria mas sus

accesorios tuvo un costo de aproximadamente $9 millones de pesos mas impuestos y

envio ($12 millones de pesos totales aproximados). Las caracteristicas principales se

resumen en la tabla III-2. El modelo es poco comun, siendo la unidad recibida la

septima en salir de la planta.

31

Tabla III-2: Caracteristicas por catalogo de bateria ZEBRA Z36 utilizada

Capacidad 76 Ah

Energa

Almacenable

28,2 kWh

Voltaje en Circuito

Abierto (DOD 0-15)

371 V

Voltaje Mximo

en Regeneracin

446 V

Voltaje de Operacin

Mnimo

248 V

Corriente

Mxima de

Descarga

224 A

Potencia Mxima 42 kW Ciclos de vida

Entre 1000 y

2000 ciclos

Tipo de Celda ML 3P

Nmero de

Celdas por

Batera

288

Peso de la batera

incluyendo BMI

245 Kg

Energa

especfica sin

BMI

118 Wh/Kg

Densidad de energa sin

BMI

186 Wh/l

Energa

disponible en

descarga de 2

horas

24 kWh

Potencia especfica 167 W/Kg

Densidad de

Potencia

265 W/l

Temperatura ambiente

recomendada

-40 a 50C

Prdidas

trmicas a 270C

internos

130 W

Sistema de enfriamiento Aire

Tiempo de

calentamiento

24 Hrs a 230

VAC

Las dimensiones de la bateria se pueden observar en la Iigura III-8. Para ser una sola

bateria tiene un gran tamao, por lo que no es Iacil de ubicar en cualquier vehiculo.

32

Figura III-8: Dimensiones bateria ZEBRA Z36 en milimetros

La bateria se adquirio con todos los accesorios periIericos necesarios. Junto a la

bateria se incluyo su cargador, un medidor digital, un sistema de monitoreo por

computador, un ventilador y una serie de conectores.

El cargador adquirido Iue el modelo BC-336-Z-3-A, el cual tiene una potencia de

3200 W y un voltaje de salida entre 288 y 395 V.

Figura III-11: Cargador de bateria ZEBRA

33

El medidor digital adquirido es el 'CAN-Display 10-36 Vdc de Opus-Light. Este

medidor cuenta con una pantalla LCD que muestra el voltaje de la bateria, corriente,

potencia, estado de carga, temperatura y las alertas de error en el sistema.

Figura III-12: CAN-Display Opus-Light

La bateria puede ser monitoreada a traves de un computador. Para esto incluye el

soItware ZEBRA Monitor v2.5 y un adaptador PeakCan que permite conectar la

bateria a un puerto USB de un computador estandar. De esta manera, se pueden

monitorear todas las variables de la bateria, desactivar estados de alerta, y

reprogramar algunas caracteristicas de la bateria (esta ultima opcion requiere el uso

de clave). Ademas, a traves de un soItware de control remoto de computador como

Remote Administrator se puede monitorear la bateria a distancia asi como recibir

asistencia tecnica del Iabricante.

34

Figura III-13: ZEBRA monitor V2.5

El ventilador de 40 W incluido para enIriamiento Iuerza la circulacion del aire por el

interior de la bateria. Este ventilador es accionado por el BMI. Ademas, se incluyen

dos tubos de aluminio Ilexible para la admision y expulsion del aire.

Figura III-14: Ventilador para enIriamiento de la bateria

35

IV. DESCRIPCIN DE VEHICULO EXPERIMENTAL

El vehiculo electrico donde se instalara la bateria ZEBRA corresponde a una camioneta

Chevrolet LUV del ao 1998 de doble cabina. Esta camioneta termino de ser modiIicada

en el ao 1999 transIormandose en un vehiculo electrico. Para esto, se le reemplazo el

motor a combustion original de la camioneta por un motor electrico y el estanque de

combustible por 26 baterias de plomo acido de 12 V. El resultado de esta modiIicacion Iue

un vehiculo con una autonomia de 50 km y cierta capacidad de Irenado regenerativo,

dependiente del estado de carga de la bateria (SOC). Durante el Irenado regenerativo, el

motor pasa a comportarse como generador desacelerando el vehiculo y entregando la

energia generada de regreso a las baterias.

En el ao 2001, se instalo en la camioneta un sistema auxiliar de almacenamiento de

energia compuesto por ultracapacitores y un convertidor buck-boost. Un diagrama del

vehiculo se puede observar en la Iigura IV-1. En este diagrama se pueden ver los diIerentes

componentes en el lugar en el cual se encontraban instalados antes de comenzar la

transIormacion del vehiculo. Se puede observar que los componentes se distribuian solo

entre el compartimiento del motor y el pick up del vehiculo. Este peso en el pick up (cerca

de 650 Kg) y a la altura en que se encontraba provocaba inestabilidad en las curvas.

36

Figura IV-1: Distribucion Iisica de componentes en vehiculo electrico antes de instalar la

bateria ZEBRA

El vehiculo electrico se puede descomponer en tres partes: el sistema de propulsion

electrica, el sistema de almacenamiento de energia y los sistemas periIericos. En la Iigura

IV-2 se puede observar como se relacionan los componentes cada sistema. A continuacion,

se describen los componentes de cada uno de estos sistemas.

37

Figura IV-2: Diagrama de Ilujo de relacion de componentes

IV.1. Sistema de Propulsin Elctrica

Este sistema se compone de un controlador electronico, un inversor, motor electrico

y transmision mecanica. La Iuncion de este sistema es transIormar la energia

electrica en mecanica de la manera mas eIiciente y viceversa.

IV.1.1. El motor elctrico

El motor corresponde a un motor Brushless DC (DC sin escobillas) de imanes de

neodimio-hierro-boro, desarrollado por la empresa norteamericana UQM (Unique

Movility). Este motor, modelo SR318H, entrega una potencia nominal de 32 kW (43

hp) y una potencia maxima de 53 kW (71 hp). Sin embargo, el motor puede

38

desarrollar un torque maximo de 240 Nm desde 0 a 2200 rpm. De 2200 rpm a 7600

rpm se limita a entregar su potencia maxima. La curva de torque se puede observar

en la Iigura IV-3 y el motor puede operar en cualquier punto bajo esta curva.

Figura IV-3: Curva de torque de motor de traccion

El motor presenta otras dos ventajas importantes. La primera es su alta eIiciencia que

ronda el 96 (Un motor diesel ideal podria en teoria llegar a un 56 de eIiciencia

maxima). La segunda ventaja es su bajo peso de 47 Kg. Esta caracteristica le permite

ostentar una densidad de potencia de 1.11 kW/Kg.

Para su Iuncionamiento, el motor requiere ser alimentado con corrientes

trapezoidales provenientes de un inversor triIasico. El sistema de enIriamiento del

motor es por agua.

39

Figura IV-4: Motor UQM durante su instalacion en 1998

IV.1.2. Inversor de potencia

El inversor que controla el motor es de marca UQM modelo CA49-300L. Este

inversor puede manejar voltajes de entrada entre 250 y 400 Vdc.

El conversor esta Iabricado con transistores tipo IGBT (Insulated Gate Bipolar

Transistor) de valores nominales de 600 Vdc y 600 amperes. Esta diseado para el

control de motores Brushless DC entregando corrientes trapezoidales en su salida.

El inversor permite Irenado regenerativo trabajando como rectiIicador pudiendo

llevar el vehiculo casi a velocidad cero.

El peso del inversor es de 13.1 Kg, se limita a una temperatura de trabajo de 55C y

tiene un sistema de enIriamiento a base de agua. En la Iigura IV-5 se puede ver una

imagen del inversor en su ubicacion actual |8|.

40

Figura IV-5: Inversor UQM instalado en el vehiculo

IV.1.3. Controlador electrnico

Como interIaz entre el conductor y el inversor se encuentra un microprocesador

UQM modelo EVPH332. Este recoge la reIerencia de torque entregada por el

conductor y genera las seales necesarias para el inversor. El sistema calcula el

torque deseado en base a las posiciones del Ireno y el acelerador, donde el acelerar se

interpreta como un comando de torque positivo y el Irenar como negativo.

Ademas, para eIectuar cada operacion el microprocesador recibe variables que

implican los limites de seguridad en la operacion del sistema.

IV.1.4. Transmisin mecnica

Para transmision mecanica el vehiculo mantiene su caja de cambio original de

Chevrolet LUV. Esta transmision conecta el motor a un arbol de transmision que a su

vez se conecta al puente trasero. En el puente trasero, cada rueda esta accionada por

un semieje independiente desde el diIerencial.

La caja de cambios se mantiene generalmente en 3 marcha porque ella se ajusta a

todo el rango de velocidades del vehiculo (cero hasta 120 km/h). Sin embargo, y con

41

el Iin de hacer pruebas, se puede cambiar de marcha sin la necesidad de embrague,

cuidando de no acelerar el motor.

IV.2. Sistema de Almacenamiento de Energa

La Iuncion de este sistema es el almacenar la energia proveniente desde la red

electrica para luego entregarsela al sistema de propulsion y sistemas periIericos.

Idealmente, este sistema debiera poder almacenar sin perdidas la mayor cantidad de

energia teniendo como limite su peso y espacio disponible. Ademas, el sistema debe

entregar una potencia a lo menos igual a la exigida por el motor.

IV.2.1. Fuente de almacenamiento de energa principal

Esta Iuncion la tuvieron 26 baterias de plomo acido marca Sonnenschein de 12 V

conectadas en serie. Cada bateria tenia una capacidad de 50 Ah y un peso de 20 Kg

sumando un total de 520 Kg. El conjunto total de baterias presentaba un voltaje

nominal de 312V, una capacidad de 50 Ah y una potencia maxima de 88 kW. Estas

baterias utilizan un electrolito tipo gel y no requieren mantencion.

Para aumentar los ciclos de vida de las baterias no era recomendable descargarlas

mas alla de un SOC de 60.

Habia 5 baterias en la parte delantera del vehiculo y 21 en el pick-up (ver ubicacion

en la Figura IV-1).

IV.2.2. Cargador de bateras

La camioneta contaba con un cargador programado para baterias de plomo acido

marca Solectria, modelo BC3300. Este podia entregar una potencia de carga de hasta

3.3 kW y tenia un voltaje nominal de alimentacion de 220 Vac.

42

IV.2.3. Fuente de almacenamiento de energa auxiliar

La Iuente auxiliar se compone de un banco de ultracapacitores y un conversor DC-

DC. Su principal objetivo es el apoyo a las baterias durante las aceleraciones y

Irenado del vehiculo. De esta manera se le exige una menor potencia a la o las

baterias alargando su vida util. Como puede verse en la Iigura IV-6, esta Iuente se

conecta en paralelo a la Iuente auxiliar y el inversor.

Figura IV-6: Circuito de almacenamiento de energia antes de instalar bateria ZEBRA

Los ultracapacitores son condensadores electroquimicos de doble capa que tienen

dos electrodos inmersos en un material electrolitico. El almacenamiento de energia

se produce por principio electrostatico. De esta manera, el proceso permite cualquier

metodo de carga, siempre cuando no se sobrepasen los limites de voltaje y

temperatura (por exceso de corriente). Los ultracapacitores utilizados son de la marca

Epcos. Cada uno tiene una capacidad de 2700 F y 2.3 V nominales. En el vehiculo se

distribuyen en 5 bandejas que en total contienen 132 ultracapacitores. Asi se tiene un

banco de aproximadamente 20 Faradios, 300 Vdc nominales, 121 kW 261 Wh y 96

Kg. En esta instalacion, todos los ultracapacitores se encontraban en el pick-up de la

camioneta.

43

El conversor DC-DC tiene como Iuncion transIerir la energia entre los

ultracapacitores y el nodo bateria-inversor. Los ultracapacitores varian su tension con

respecto a la carga que tienen y el nodo de potencia mantiene un voltaje

mayoritariamente por sobre los 300 V. La topologia utilizada corresponde a una

conIiguracion Buck-Boost, la cual costa de dos IGBTs y una bobina L

S

de 1.3 mH y

200 A nominales. La potencia maxima que puede transIerir el conversor es de 60

kW.

Para controlar el conversor buck boost se utiliza una estrategia de control

implementada en un DSP. Para esto el sistema debe monitorear la velocidad del

vehiculo, corriente de carga y estado de carga de los ultracapacitores. La estrategia

de control se presenta en la Iigura IV-7.

Figura IV-7: Diagrama de estrategia de control

IV.3. Sistemas Perifricos

Los sistemas periIericos consisten en todos los equipos que trabajan a 12 V en el

vehiculo. Dentro de estos equipos, se encuentran los de agrado como radio y

ventilacion, las luces y limpiaparabrisas. Pero tambien, se encuentran equipos

necesarios para el Iuncionamiento del vehiculo, como la bomba de vacio, que es

44

indispensable para el sistema de Irenado, y la bomba del radiador que permite la

circulacion de agua por el motor e inversor.

Para transIormar los mas de 300 V de la bateria en los 12V necesarios para los

periIericos, el vehiculo cuenta con un conversor DC-DC que entrega 13.2 V y puede

transIerir una potencia maxima de 750 W.

45

V. INSTALACIN DE BATERIA ZEBRA EN EL VEHICULO

La instalacion de una bateria de alta tecnologia no es tan simple como poner una nueva

bateria y conectar los bornes. Antes de la instalacion de la ZEBRA, se realizaron una serie

de adaptaciones en el vehiculo. El proceso total de adaptacion del vehiculo e instalacion de

la bateria y sus sistemas tomo 10 meses. A continuacion, se describe el proceso de

adaptacion y consiguiente instalacion de la bateria.

V.1. Adaptacin del Vehculo

La bateria ZEBRA es una bateria de alta temperatura que cuenta con un excelente

aislamiento termico. A pesar de esto ultimo, en casos extremos podria llegar

calentarse, lo que podria daar componentes electronicos que la rodeen. Por esta

razon, se decidio dejar unicamente la bateria ZEBRA en el pick-up de la camioneta.

Ademas, era necesario equilibrar el peso perdido por la eliminacion de las baterias

que se encontraban en la parte delantera del vehiculo.

Se determino distribuir los ultracapacitores en dos bandejas en la parte delantera y

tres en una caja de aluminio en la parte trasera de la camioneta, bajo el piso. Cada

bandeja de ultracapacitores Iue examinada en busca de posibles Iallas de aislamiento

o conexion.

Las dos bandejas de la parte delantera se instalaron en soportes metalicos Iabricados

especialmente para cada una. Para evitar Iallas de aislamiento electrico y amortiguar

los movimientos del automovil, cada soporte se Iorro con goma esponjosa.

La caja de aluminio instalada en la parte trasera se sostiene con abrazaderas

especiales mostradas en la Figura V-1. Para prevenir Iallas de aislamiento electrico,

el Iondo de la caja de aluminio se cubrio con Iormalita. Las bandejas se separaron

entre ellas y de las murallas con tabiques de madera que Iueron apernados a la caja.

Para reducir la probabilidad de incendio, toda la madera utilizada Iue tratada con

igniIugo.

46

Figura V-1: Caja de ultracapacitores traseros instalada

La bobina Iue trasladada al lugar ocupado antiguamente por el estanque de

combustible. Para esto, se debio modiIicar el soporte de la bobina. Ademas, para

proteger la bobina contra el agua o proyectiles que pueda recibir, se le agrego una

cubierta de plastico (detalles en anexo C).

V.2. Instalacin de Perifricos de Batera

La bateria ZEBRA requiere para su Iuncionamiento de una serie de accesorios e

instalaciones periIericas. Los principales accesorios requeridos son el cargador de la

bateria, el medidor digital, el ventilador y una bateria auxiliar.

El cargador de la bateria se instalo muy Iacilmente. Este se ubico detras del asiento

trasero del vehiculo apernandose a la carroceria. De esta manera, se aprovecho un

espacio perdido en el interior del vehiculo. Esta instalacion se puede observar en la

Iigura V-2.