Professional Documents

Culture Documents

Curso Programación Fanuc para Puma 240

Uploaded by

Carlos CasOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Curso Programación Fanuc para Puma 240

Uploaded by

Carlos CasCopyright:

Available Formats

1

La Mquina Herramienta

Una mquina-herramienta puede considerarse constituida por el conjunto de dispositivos que permiten el desplazamiento relativo entre una pieza y la herramienta y la eliminacin del material sobrante de la preforma. Para las operaciones de mecanizado que se efectan sobre las piezas, las herramientas tienen que recorrer de forma precisa las trayectorias correspondientes a cada tipo de operacin. Las trayectorias posibles de estas herramientas dependen de cada tipo de mquina y de la capacidad de los sistemas de control. Para una mquina CNC las herramientas pueden realizar ciertos movimientos segn el tipo de mquina. En un torno, estos movimientos se componen de desplazamientos longitudinales y transversales.

El Torno

El torno emplea una herramienta con un solo filo y un movimiento de rotacin de la pieza para la eliminacin del material. Permite el mecanizado de superficies de revolucin con unos grados de acabado superficial suficientemente buenos si la eleccin de las condiciones de corte se realiza adecuadamente. Tambin sirve para la obtencin de superficies planas perpendiculares al eje de rotacin de la pieza y otra serie de trabajos que sern descritos ms adelante.

Torneado

Con el nombre genrico de torneado se conoce al conjunto de operaciones de mecanizado que pueden efectuarse en la mquina herramienta denominada torno. El torno fundamentalmente permite obtener piezas de revolucin, aunque tambin es posible la obtencin de superficies planas mediante ciertas operaciones. El movimiento principal en el torneado es de rotacin y lo lleva la pieza, mientras que los movimientos de avance y penetracin son generalmente rectilneos y los lleva la herramienta. El eje de rotacin de la pieza se designa como eje Z. El eje X se define paralelo a la bancada y perpendicular al eje Z. En algunas mquinas las operaciones y el movimiento de avance pueden no seguir una trayectoria rectilnea. Este es el caso de operaciones efectuadas en tornos de control numrico que permite el control simultneo de los ejes Z y X. Las operaciones ms frecuentes a realizar en un torno, son las siguientes: Cilindrado: Permite la obtencin de una geometra cilndrica de revolucin. Puede aplicarse tanto a exteriores como a interiores. Tanto en su variante de exteriores como en la de interiores, la situacin ms frecuente en la operacin de cilindrado es la de modificar el dimetro (reducir en exteriores e incrementar en interiores) de una pieza. El movimiento de avance de la herramienta es paralelo al eje Z. Refrentado: Esta operacin permite la obtencin de una superficie plana perpendicular al eje de rotacin de la pieza. El movimiento de avance es, por tanto, transversal, es decir, perpendicular al eje Z y paralelo al eje X. Roscado: Permite la obtencin de roscas, tornillos en el caso de roscado exterior y tuercas en el caso de roscado interior. La operacin de roscado, tanto en interiores como exteriores, no es ms que un caso particular de la operacin de cilindrado en lo referente a su cinemtica, variando respecto a aqulla las condiciones de corte y la geometra de la herramienta.

2 Ranurado: Permite la obtencin de cajas o ranuras de revolucin. El ranurado puede considerarse como una variante del refrentado, aunque se realiza con una herramienta especial, unas condiciones de corte diferentes y en una posicin de la generatriz que no est situada en el extremo de la pieza tal y como sucede en el refrentado. La geometra ms habitual del refrentado suele ser rectangular, aunque mediante el empleo de herramientas con otras geometras pueden obtenerse cajas de diferentes formas. Tronzado: Permite cortar o tronzar la pieza perpendicularmente al eje de rotacin de la pieza. Taladrado: Aunque no se trata de una operacin especfica del torno, y de hecho existen mquinas herramientas especficas para taladrar, el torno permite la realizacin de taladros coaxiales al eje de rotacin de la pieza. Para ello se sita una broca en la torreta portaherramientas y se desplaza sta con el movimiento de avance hasta conseguir el taladro, siendo su trabajo como la de cualquier otra herramienta de interiores Una operacin muy habitual en el torno, caso particular del taladrado, es la denominada operacin de punteado. Consiste en dar un pequeo taladro cnico en el extremo de la pieza ms alejado del plato con garras y permite utilizar este taladro como elemento de centraje en la sujecin entre puntos. Existen tornos, normalmente de control numrico, en los que la torreta dispone de un cabezal motorizado que permite la realizacin de taladros paralelos al eje del cabezal. Moleteado: Permite el marcado de la superficie cilndrica de la pieza a fin de facilitar la rotacin manual de la misma. El moleteado no es una operacin de mecanizado propiamente dicha, puesto que no elimina material de la preforma. Se utiliza para marcar con una geometra estriada alguna de las superficies de revolucin de la pieza, a fin de facilitar su amarre manual, impidiendo que sta resbale en el contacto con la mano por efecto del sudor o la grasa depositada sobre la superficie. A continuacin se describen los distintos pasos que conforman las operaciones de mecanizado utilizando mquinas a Control Numrico, considerando el lenguaje de programacin. La mquina CNC requiere principalmente, informacin tecnolgica y geomtrica para el mecanizado automtico de una pieza. ****La informacin geomtrica consiste en: Datos dimensinales de la pieza. Descripcin de los movimientos de la herramienta y posicionamiento en el rea de trabajo del cero. Puntos de referencia necesarios. ****La informacin tecnolgica consiste en: Datos necesarios sobre la herramienta a usar. Datos de corte (velocidad, avance, etc.). Funciones de la mquina a ser controladas (refrigeracin, etc.).

3 Sistema de coordenadas Un sistema de coordenadas es un conjunto de valores que permiten definir uncamente la posicin de cualquier punto en un espacio geomtrico respecto a un punto denominado origen. El conjunto de ejes, puntos o planos que confluyen en el origen y a partir de los cuales se calculan las coordenadas de cualquier punto constituyen lo que se denomina un sistema de referencia. Definicin de puntos de una pieza en un plano Para definir puntos de una pieza sobre un plano, necesitamos slo de los ejes X y Z. Ambos ejes forman un sistema de coordenadas en dos dimensiones. Al punto de interseccin se le denomina punto cero. La flecha indica el sentido de movimiento positivo (+X o +Z). Si a estos ejes se le aplica una regla graduada, entonces se puede definir cada punto por indicacin de sus valores X y Z. Todas las cifras en el sentido de la flecha a partir del punto cero tienen un signo positivo; las cifras en sentido contrario tienen un signo negativo

Figura 1

4 Eleccin de un punto cero Si se quieren definir los puntos de una pieza de esta manera, primero se debe situar un sistema de coordenadas sobre la pieza, es decir, situar el punto cero. El punto cero puede colocarse en cualquier lugar de la pieza y se le denomina punto cero de la pieza.

Figura 2

5 Determinacin de un punto en el plano Tomemos un sistema de coordenadas de 2 ejes, y determinemos los valores de algunos puntos.

Figura 3

Los valores de los puntos son los siguientes: P1 (3,0) P7 (8,-10) P2 (4,-1) P8 (10,-10) P3 (4,-4) P4 (6,-6) P5 (6,-8) P6 (8,-8)

6 Sistema de coordenadas de mquina El torno fundamentalmente permite obtener piezas por revolucin, aunque tambin es posible la obtencin de superficies planas mediante ciertas operaciones. El movimiento principal en el torneado es de rotacin y lo lleva la pieza, mientras que los movimientos de avance y penetracin son generalmente rectilneos y los lleva la herramienta. El eje de rotacin de la pieza se designa como eje Z. El eje X se define paralelo a la bancada y perpendicular al eje Z. En algunas mquinas las operaciones y el movimiento de avance pueden no seguir una trayectoria rectilnea. Este es el caso de las operaciones efectuadas en tornos a control numrico que permiten los cuales permiten el control simultneo de los ejes Z y X. Ahora tenemos que indicarle al control en que lugar se encuentra el punto cero de la pieza. Todas las mquinas CNC tienen un punto cero fijo cuya posicin es conocida por el control: El punto de referencia. Este punto se determina cuando todos los ejes pasan sobre sus marcas de referencia y fijan el sistema de coordenadas de mquina. Acotado de posiciones Para definir la trayectoria que debe llevar de cada herramienta, con el fin de dar forma a una pieza, se deben entonces conocer las posiciones nominales de la pieza. Existen dos formas de dar estas posiciones nominales: Una con medidas absolutas y otra con medidas incrementales. 1. Medida Absoluta Se dan valores X y Z de la posicin nominal de cada punto y estn referidos a un punto cero de programa. Los datos son totalmente independientes de donde este precisamente la herramienta. Por eso se dice, adonde debe desplazarse la herramienta.

7 2. Medida Incremental Tambin se puede indicar a qu distancia y en que sentido se debe desplazar la herramienta. Estos datos se refrieren siempre a la ltima posicin de la herramienta. Por eso se dice, cunto se debe desplazar la herramienta. Ejemplo: Clase de acotado

Figura 5 La herramienta est en el punto P1, el cual representa el punto de inicio del prximo desplazamiento y tiene como coordenadas X20. Z20. Queremos desplazarnos desde el punto P1 hasta el punto P2. Al punto P2 se le considera el punto final u objetivo del desplazamiento. Por lo tanto los datos en medidas absolutas son: X40. Z60. Para alcanzar el punto P2 desde el punto P1 con medida incremental el resultado sera: U40. W20. Significado de los signos Los signos tienen una funcin diferente en medidas absolutas y en medidas incrementales. En las medidas absolutas se indica en que lado del punto cero del programa est el punto objetivo. En las medidas en cadena o incrementales se indica el sentido de desplazamiento. Ejemplos:

8 En este ejemplo es mejor programar en medidas absolutas, ya que todos los datos estn referidos al punto P1. P1 P2 P2 P3 P3 P4 P4 P5 P5 P6 P6 P7 P7 P8 Z50. Z70. X25. Z70. X25. Z50. X55. Z50 X55. X25.

Ahora es mejor programar en medidas incrementales, pues cada dimensin est referida al punto final de la dimensin precedente. P1 P2 P2 P3 P3 P4 P4 P5 P5 P6 P6 P7 P7 P8 W50. W20. U25. W-20. U30. W-50. U-30.

Si unimos los puntos con elementos geomtricos tales como lneas y arcos, obtendremos la forma de una pieza. El valor de X representa el dimetro de la pieza y el valor de Z representa su longitud. Todos los comandos de movimiento de la herramienta son referidos a un punto cero de pieza (X0, Z0). El punto X0 representa el centro de rotacin del husillo, y el punto Z0 representa la cara terminada de la pieza.

Figura 4

10

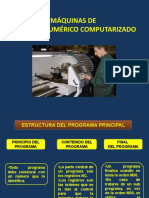

Principios de programacin

Lenguaje de programacin

Para que una pieza se pueda fabricar de manera automtica, se debe describir exactamente la totalidad del proceso de mecanizado. Estos procesos quedan bien definidos dentro de un programa el cual se guarda dentro del CNC.

Trminos de programacin

Nmero de programa En los controles Fanuc se utiliza para definir el nmero de programa a la direccin O seguida de un nmero de cuatro dgitos. En la memoria se pueden almacenar diferentes programas. Las funciones de nmero de programa sirve como smbolo de direccionamiento para acceder a un programa, se encuentra siempre a la cabeza de cada programa, y el mismo nmero del programa no puede guardarse simultneamente. Ejemplo: Para una pieza de trabajo que ser mecanizada en dos partes El nmero del primer programa de proceso es: El nmero del segundo programa de proceso es: Nmero de secuencia Despus de que una direccin N ha sido especificada le sigue un nmero de al menos un dgito. El nmero de secuencia es usado para buscar dentro del programa un bloque requerido durante las siguientes operaciones: 1. Verificar un programa nuevo 2. Operacin normal 3. Edicin de programas Generalmente se insertan en lugares importantes dentro del programa, como al comienzo de cada llamada de herramienta. Parte del programa Cada parte del programa contiene toda la informacin requerida procesos de mecanizado con una herramienta. Direcciones: A cada uno de los caracteres alfabticos se le denomina direccin para realizar los O0001 O0002

11

Datos: A cada nmero (incluyendo el signo y el punto decimal) que sigue a una direccin se le denomina dato

Palabra: La palabra es la mnima unidad que constituye un bloque, esto incluye una direccin y un dato.

Bloque: Un bloque es una lnea de comando en el programa. Con uno o mas bloques se pueden construir otros bloques y varios bloques un proceso.

12

Comando por coordenadas

Cuando una herramienta viaja desde un punto a otro, dos mtodos pueden ser seleccionados para este desplazamiento. Comando Absoluto: El punto de objetivo es especificado por las coordenadas X y Z tomando como referencia el punto cero de pieza (X0, Z0)

13

Modelo bsico de programa

14

Ejemplo de programa

15

Cdigo G A G00 G01 G02 G03 G04 G20 G21 G22 G23 G27 G28 G30 G31 G32 G34 G36 G37 G40 G41 G42 G50 G52 G53 G54 G55 G56 G57 G58 G59 G70 G71 G72 G73 G74 G75 G76 G90 G92 G94 G96 G97 G98 G99 B G00 G01 G02 G03 G04 G20 G21 G22 G23 G27 G28 G30 G31 G33 G34 G36 G37 G40 G41 G42 G92 G52 G53 G54 G55 G56 G57 G58 G59 G70 G71 G72 G73 G74 G75 G76 G77 G78 G79 G96 G97 G94 G95 G90 G91 G98 G99 C G00 G01 G02 G03 G04 G70 G71 G22 G23 G27 G28 G30 G31 G33 G34 G36 G37 G40 G41 G42 G92 G52 G53 G54 G55 G56 G57 G58 G59 G72 G73 G74 G75 G76 G77 G78 G20 G21 G24 G96 G97 G94 G95 G90 G91 G98 G98

Grupo

Funcin Posicionamiento (Avance rpido) Interpolacin lineal (Avance para mecanizado) Interpolacin circular horaria Interpolacin circular antihoraria Temporizacin Unidades de trabajo en pulgadas Unidades de trabajo en milmetros Funcin comprobacin lmite de recorrido memorizado, activar Funcin comprobacin lmite de recorrido memorizado, desactivar Comprobacin de vuelta al punto de referencia Vuelta al punto de referencia Vuelta al los puntos de referencia segundo, tercero y cuarto Funcin de salto Tallado de rosca con paso variable Tallado de rosca con paso variable Compensacin automtica de herramienta segn X Compensacin automtica de herramienta segn Z Anular la compensacin del radio de la herramienta Compensacin del radio de la herramienta a la izquierda Compensacin del radio de la herramienta a la derecha Seleccin del sistema de coordenadas o mxima velocidad de giro del husillo Definicin del sistema local de coordenadas Definicin del sistema de coordenadas de mquina Seleccin del sistema 1 de coordenadas de pieza Seleccin del sistema 2 de coordenadas de pieza Seleccin del sistema 3 de coordenadas de pieza Seleccin del sistema 4 de coordenadas de pieza Seleccin del sistema 5 de coordenadas de pieza Seleccin del sistema 6 de coordenadas de pieza Ciclo de acabado Ciclo de desbaste torneado Ciclo de desbaste refrentado Repeticin patrn Ciclo de taladrado profundo Taladrado de dimetro exterior/dimetro interior Ciclo de rosca mltiple Ciclo de mecanizado de dimetro exterior/dimetro interior Ciclo de roscado Ciclo de torneado en cara final Activa el control de velocidad de corte constante Desactiva el control de velocidad de corte constante Avance por minuto Avance por revolucin Programacin absoluta Programacin incremental Retorno a nivel inicial Retorno a nivel punto R

01 00 06 09

00

01 00 07

00

14

00

01 02 05 03 11

16

Para obtener los programas de las piezas hay que determinar los valores de los puntos nominales basados en un sistema de coordenadas. Para el torno, convencionalmente se usan las dimensiones en dimetro (Eje X) y en longitud (Eje Z).

Por tanto, una coordenada se puede designar de la siguiente manera: X30.5 Z-10.3 .Como podemos notar, es un modo de expresar un punto, usando una letra seguida de un nmero. Este esquema bsico es llamado Alfanumrico, y es el que se sigui para desarrollar el resto de instrucciones de programacin. Siguiendo este esquema alfanumrico, se empezaron a designar otras variables inmiscuidas en los diferentes procesos, basados en sus vocablos en ingls, como por ejemplo: - Herramienta, Tool - Se designa con la letra T Un comando de herramienta lleva el siguiente formato cuando se hace la seleccin de la misma :

- Velocidad de Husillo, en ingls se dice Speed - De designa con la letra S (S1500 : 1500 rpms ) - Avance de ejes, en ingls se dice Feedrate - Se designa con la letra F (F300 : Avance de 300 mm/min) A partir de ah se originaron otro tipo de variables, con el mismo esquema, a continuacin tabulamos las direcciones utilizadas:

17

Pero definitivamente los ms importantes son los designados para comandar acciones y movimientos en la mquina. Para esto se asignaron las Funciones Miscelneas M y las instrucciones Geomtricas G, por ello las describiremos con mas detalle. FUNCIONES MISCELANEAS M Las funciones Miscelneas, o cdigos M, son instrucciones que tienen como objetivo llevar a cabo una accin sobre algn mecanismo de la mquina. A continuacin mencionamos los mas importantes, para el caso de torneado : M00 : M01 : M02 : M03 : M04 : M05 : M08 : M09 : M10 : M11 : M17 : M18 : M19 : M24 : M25 : M30 : M33 : M34 : M35 : M46 : M47 : Parada Programada Para Opcional Vlida con la tecla OPT STOP activada Fin de programa. (Sin retorno al principio) Encendido de Husillo en sentido horario Encendido de Husillo en sentido anti-horario. Apagado de Husillo. Encender Bomba de Refrigerante Apagar Bomba de Refrigerante. Extender Bandeja recogedora de piezas Retraer Bandeja recogedora de piezas Bloqueo de maquina activo Bloqueo de maquina desactivo Orientacin del Husillo Principal Funcionamiento del Extractor de Virutas Parada del Extractor de Virutas Fin de programa (Con retorno a inicio) Encendido de husillo sentido horario herramienta motorizada Encendido de husillo sentido antihorario herramienta motorizada Parada de husillo herramienta motorizada Soltar agarre de contrapunta y extender barra de arrastre contrapunta Sujetar agarre de contrapunta y retraer barra de arrastre contrapunta

18 M78 M79 M98 M99 : : : : Avance de caa de contrapunta Retracion de caa de contrapunta Llamada de Subprograma Fin de Subprograma

INSTRUCCIONES GEOMETRICAS G Son generalmente comandos de tipo Geomtrico y en su mayora involucran un movimiento de mquina. A continuacin explicaremos los ms importantes. G00 (Posicionamiento) Una herramienta se desplaza desde el ltimo punto hasta el punto definido en el comando y con velocidad rpida. Esta instruccin permite llevar los ejes de la mquina a una posicin de un punto objetivo. Si el G00 es especificado una vez, este se mantiene activo hasta que un G01, G02 o un G03 se especifiquen. Esto quiere decir que es un comando modal.

Formato 1 Formato 2 Formato 3

G00 X(U) G00 Z(W) G00 X(U)

; ; Z(W) ;

El movimiento se lleva a cabo en lnea recta desde el punto donde este ubicada la herramienta hasta el punto final definido por la coordenada destino, a la velocidad mxima de la mquina. Ejemplo de bloque de programacin con G00

19 Este tipo de movimiento se utiliza para acercar la herramienta a la pieza o tambin para alejarse de la pieza con el fin de seleccionar la siguiente herramienta de trabajo. Si slo se programa una de las dos coordenadas, el movimiento se llevar a cabo en un solo sentido. Esta instruccin es de tipo modal, es decir, si se va a seguir usando en el prximo bloque, no es necesario volverla a escribir.

G01 :

Movimiento Lineal

Usando este cdigo de programacin, se lleva a cabo el mecanizado de rectas. Como punto inicial, se tiene el punto en el que se encuentre la herramienta, el punto final debe ser dado a continuacin de la instruccin G01. Se programa de la siguiente manera:

G01 X[Pos] Z[Pos] F[Avance]

El movimiento se lleva a cabo a la velocidad de avance definida bajo la letra F. Ejemplo de Boque usando G01 :

La instruccin G01 tambin es una instruccin modal.

20

G02 : G03 :

Arco de crculo en sentido horario Arco de Crculo en sentido antihorario

Con estas 2 instrucciones se lleva a cabo el mecanizado de arcos de crculo, en sentido horario (G02) o antihorario (G03), cuyo punto de partida es el punto en que se encuentre la herramienta en el momento de leer la instruccin y el punto final es el designado en la instruccin. Se programa de la siguiente manera :

G02 X[Pos] Z[Pos] R[Radio] F[Avance] G03 X[Pos] Z[Pos] I[Pos] K[Pos]

Donde R es el radio del arco generado y X,Z el punto final del mismo. Alternativamente, se puede programar dando el centro del crculo correspondiente a ese arco bajo las letras I-K, en coordenadas relativas respecto al punto inicial. Tambin se puede modificar el avance de trabajo adicionando el F correspondiente. Los arcos de crculo se programaran de la siguiente manera :

21

G04 :

Tiempo de Espera

Con esta instruccin se programa un tiempo de espera, que debe transcurrir desde que la maquina ejecuta esta instruccin, hasta que lea la siguiente. El siguiente es el formato de programacin :

G04 X[Tiempo]

Bajo la letra X se programa un tiempo en segundos, con su punto decimal. Alternativamente se puede usar P, pero no permite el uso de punto, por lo tanto denota el tiempo en milsimas de segundo.

G20 :

Medidas en Pulgadas

Con este cdigo se establece como unidades de programacin las pulgadas.

G21 :

Medidas en Milmetros

Define las unidades de trabajo en Milmetros. Al Igual que el cdigo anterior (G20) es una instruccin de encabezado de programa y se cancelan entre si.

G28 : Retorno a Punto de Referencia pasando por punto intermedio

Con el uso de esta instruccin se envan los ejes al punto de referencia, programando de la siguiente manera :

G28 U0 G28 W0

Esto quiere decir que los ejes van a referencia secuencialmente, tomando como punto intermedio U0 W0 que es el mismo punto, es decir se va a referencia directamente.

G32 :

Roscado en un pasada

Con esta instruccin se programa una pasada de rosca. Se programa bajo el siguiente esquema :

G32 X[Pos] Z[Pos] F[Paso]

La maquina lleva a cabo un movimiento para generar la rosca con el paso especificado bajo la letra F, si se da slo la coordenada en Z, se generar una rosca recta, si es cnica se deber incluir un valor tambin en X. Los movimientos de acercamiento y alejamiento deben ser programados con G0.

22

G40 :

Cancelacin de compensacin de radio de herramienta

Este cdigo cancela el uso de compensacin de radio de herramienta (G41/G42). Se usa tambin como instruccin de encabezado por si se interrumpe la ejecucin de un programa mientras se est usando compensacin de radio.

G41 : G42 :

Compensacin de Radio de Hta a la izquierda del contorno Compensacin de Radio de Hta a la derecha del contorno

Estas 2 instrucciones se usan para que la mquina tenga en cuenta el radio de la herramienta usada y que origina que los chaflanes, conos y arcos no tengan las dimensiones programadas.

23

Es importante que se tenga en cuenta el sentido de la trayectoria y definir que en el sentido del avance, la herramienta vaya por la izquierda o por la derecha del contorno programado.

En ambos casos, se debe haber metido en la tabla de compensacin de herramientas los valores del radio de la herramienta y de la orientacin de la misma, segn sea el caso :

24

En la tabla de compensaciones se mete este valor en la columna de T :

25 La secuencia de programacin es como sigue :

G50 :

Limitacin de RPMs mximas del husillo.

Con esta instruccin se especifica en la mquina a que velocidad mxima puede girar el husillo. Esto debido a que no todas los montajes son iguales y algunos requieren limitacin en la velocidad mxima a la que puede girar la pieza, ya sea por peso, longitud o tipo de material. Se programa de la siguiente manera :

G50 S2500

G54 G55 G56 G57 G58 G59

: : : : : :

Cero de Pieza 1 Cero de Pieza 2 Cero de Pieza 3 Cero de Pieza 4 Cero de Pieza 5 Cero de Pieza 6

Estas 6 instrucciones se usan para hacer el traslado del cero de mquina al borde de la pieza. Cada una anula las otras.

26 Cuando se activan, el traslado se hace tomando en cuenta los valores que se tienen en la tabla de ceros de pieza.

G96 : G97 :

Velocidad de Corte Constante (CSS) Velocidad en Rpms constantes

Con estos cdigos se activa o desactiva el modo de trabajo en el que las rpms del husillo son variadas a medida que nos desplazamos en dimetro, con el fin de tener una velocidad tangencial constante sobre la superficie. Esta relacin se rige con la siguiente ecuacin:

Vcc = ( * D * N )/ 1000

Donde Vcc es la velocidad constante superficial en mts/min , D es el dimetro actual y N es el nmero de rpms a que gira el husillo. El uso de velocidad de corte constante es de las figuras representativas de un torno CNC y conlleva ventajas en lo que respecta a la los cortes ptimos y los acabados uniformes. Los valores tpicos programados estn en el rango de S120-S150-S180. Por ejemplo para un desbaste se programa un giro a 120 mts/min de la siguiente manera

G96 S120 M03

G97 es la forma opuesta a G96, esto es, velocidad en rpms constantes que implica que la velocidad tangencial sea variable sobre cada punto de la pieza en diferentes dimetros. Se programa con la velocidad de giro requerida, por ejemplo para un perforado se programara :

G97 S600 M03

Esta instruccin hace que el plato gire a 600 revoluciones por minuto. Este par de instrucciones G96/G97 se cancelan entre si.

G98 : G99 :

Avance en milmetros por minuto Avance en milmetros por revolucin

Estos cdigos establecen las unidades del avance F en milmetros por minuto (G98) es decir constante con el tiempo, o en milmetros por revolucin (G99). Usando G98 se tienen valores tpicos de F100, F150, F200. Para G99 se programan valores del rango de F0.15, F0.2, F0.25. Estas instrucciones se cancelan entre s y se pueden incluir en el encabezado del programa.

27 Esquema general de un programa La siguiente es la forma tpica que tiene un programa de torneado : O0100 ; G21 G40 M21 G99 ; G50 S3000 G28 U0 ; G28 W0 ; G55 ; G00 X200. Z200. ; T0101 ; G96 S120 M03 ; G00 X25. Z2. ; G01 X_ Z_ ; . . . . . . . . . G00 X200. Z200. ; T0202 ; G96 S180 M03 ; G00 X15. Z1. ; G01 Z_ ; . . . . . . . . . G00 X200. Z200. ; T0303 ; G97 S500 M03 ; G00 X15. Z1. ; G01 Z_ ; . . . . . . . . . G00 X200. Z200. ; M05 ; M30 ;

Nmero de programa Instrucciones de encabezado Limitacin de Revoluciones Enviar eje X a referencia Enviar eje Z a referencia Cero de pieza Ir a punto de cambio de herramienta Seleccin de herramienta Encendido de Plato a 120 mts/min Acercamiento a la pieza para primer proceso Mecanizado con Hta 1

Alejamiento de la pieza, punto de cambio Seleccin de Hta 2 Encendido de Plato a 180 mts/min Acercamiento a la pieza para segundo proceso Mecanizado con Hta 2

Alejamiento de la pieza, punto de cambio Seleccin de Hta 3 Encendido de Plato a 500 rev/min Acercamiento a la pieza para tercer proceso Mecanizado con Hta 3

Alejamiento de la pieza, punto de cambio Apagar Husillo Fin de programa

Los bloques se hacen repetitivos cada vez que se inicia un proceso, ligado a una herramienta.

28 CICLOS DE PROGRAMACION G70-G76 Son instrucciones que se usan para simplificar la programacin, ya que usando estas cdigos y colocando ciertos datos del mecanizado, se llevan a cabos sucesivos movimientos que con la programacin ya vista llevara muchsimos bloques. Para los ciclos de desbaste se tiene en cuenta un contorno que va definido por un bloque de inicio (P) y un bloque final (Q).

G70 :

Ciclo de Acabado

Se usa para quitar la sobremedida dejada por los ciclos de desbaste. Se programa de la siguiente manera:

G70 P[Ninic] Q[Nfinal]

Donde P es el bloque de inicio del contorno y Q es el bloque de final del contorno.

29

G71 :

Ciclo de Torneado Cortes Longitudinales

Con este cdigo se llevan a cabo pasadas de cilindrado sucesivas, respetando el contorno programado entre los bloques P y Q. Se programa bajo el siguiente esquema :

G71 U(d) R (e) G71 P__ Q__ U(u) W(w) F__

U(d) : R (e) : P : Q : U (u) : W(w): F : Profundidad de corte (Designar el radio) Distancia de escape (Siempre 45) N de secuencia inicial N de secuencia final Tolerancia de acabado en eje X Tolerancia de acabado en eje Z Velocidad de avance de corte

30

G72 :

Ciclo de Refrentado Cortes Transversales

Con este cdigo se llevan a cabo pasadas de refrentado sucesivas, mas apropiado para piezas mas cortas respecto al dimetro, como puede ser un disco de frenos. Se programa bajo el siguiente esquema :

G72 W(d) R (e) G72 P__ Q__ U(u) W(w) F__

W(d) : R (e) : P : Q : U (u) : W(w): F : Profundidad de corte Distancia de escape (Siempre 45) N de secuencia inicial N de secuencia final Tolerancia de acabado en eje X Tolerancia de acabado en eje Z Velocidad de avance de corte

31

G73 :

Ciclo de Repeticin Cortes paralelos al contorno

Este ciclo nos permite llevar a cabo cortes de desbaste paralelos al contorno y es ideal para piezas preformadas, como son las piezas de fundicin. Se programa de la siguiente manera :

G73 U(i) W(k) R (d) G73 P__ Q__ U(u) W(w) F__

U (i) : W(k) : R (d) : P : Q : U (u) : W(w): F : Material excedente en X (En radio) Material excedente en Z Nmero de pasadas N de secuencia inicial N de secuencia final Tolerancia de acabado en eje X Tolerancia de acabado en eje Z Velocidad de avance de corte

32

G74 :

Ciclo de Taladrado con picoteo

Este es un ciclo de penetracin para llevar a cabo agujeros profundos que requieran de entrada y salida de la herramienta para romper la viruta.

La programacin de este ciclo tiene el siguiente formato:

G74 R(e) G74 Z(w) Q(k) F__

Los parmetros a programar son los siguientes: R(e) : Cantidad de retroceso Z(w) : Profundidad de corte final Q(k) : Profundidad de corte por pasada (Q1000 = 1mm) F : Velocidad de avance de corte

33

Este ciclo tambin puede ser programado para hacer ranuras frontales, de la siguiente manera:

Formato:

G74 R(e) G74 X(u) Z(w) P(k) Q(k) R(d) F__

En este caso, se deben programar algunos parmetros adicionales: R(e) X(u) Z(w) P(i) Q(k) R(d) F : : : : : : : Cantidad de retroceso Punto final en el eje X Profundidad de corte final Corrimiento en el eje X Volumen de corte en el eje Z (Q5000= 5mm) Cantidad de alejamiento en el punto final del eje Z Velocidad de avance de corte

34

G75 :

Ciclo de Ranurado transversal

35 Se programa con el siguiente formato:

G75 R(e) G75 X(u) Z(w) P(k) Q(k) R(d) F__

El significado de los parmetros a programar es como se describe: R(e) X(u) Z(w) Q(k) P(i) R(d) F : : : : : : : Cantidad de retroceso Punto final en el eje X Profundidad de corte final Corrimiento en el eje Z Profundidad de corte en X (Designar el radio) Cantidad de alejamiento en el punto final de X. Velocidad de avance de corte

36

G76 :

Ciclo de Roscado en Mltiples pasadas

Con este ciclo se lleva cabo un proceso de roscado en mltiples pasadas. En la grfica se visualizan los parmetros a programar.

El formato de programacin es el siguiente:

G76 P(m)(r)(a) Q(dmin) R(d) G76 X(u) Z(w) R(i) P(k) Q(d) F__

P(m)(r)(a)

Parmetro compuesto, consta de 6 dgitos. m : Nmero de pasadas de acabado r : Chafln de salida en mltiplo de 10 veces el paso a : Angulo de la herramienta (60 o 55) Mnima profundidad de corte. Cuando los cortes decrecientes calculados llegan a este lmite, los restantes se hacen con este valor.(En milsimas, sin punto) Sobremedida de acabado para la ultima pasada.

Q(dmin)

R(d)

37 X(u) Z(w) R(i) P(k) Q(d) F : : : : : Punto final de la rosca en su dimetro menor. Diferencia radial de rosca, para rosca inclinada Altura del filete. (En milsimas, sin punto) Profundidad del primer corte.(Medida radial en milsimas) Paso de la rosca en milmetros

La mquina calcula el nmero de pasadas basado en estos parmetros, disminuyendo cada vez la profundidad de los cortes y haciendo los clculos para tener una cantidad constante de material removido.

OTROS CICLOS DE TORNEADO Los siguientes son 3 ciclos que actan en 4 movimientos (acercamiento-mecanizadosalida-retroceso) para llevar a cabo procesos de torneado, refrentado o roscado.

G92

Ciclo de Roscado en una pasada

Trabaja de manera similar al anterior.

38 El formato de programacin es el siguiente:

G92 X(u) Z(w) R(i) F__

X(u) : Punto final en X Z(w) : Punto final en Z R(i) : Inclinacin del roscado, si no se coloca es rosca recta. R-: Cuando se corta desde el punto inicial hacia la direccin X+ R+: Cuando se corta desde el punto inicial hacia la direccin XF : Paso de rosca

G94

Ciclo de refrentado

Trabaja de la siguiente forma :

Y se programa bajo el siguiente formato :

G94 X(u) Z(w) R(i) F__

X(u) Z(w) R(i) F : : : : Punto final en X Punto final en Z Inclinacin del cilindrado, si no se coloca es recto. Avance

39 El valor de inclinacin R, define la inclinacin, tal como se aprecia en el grfico:

40 LLAMADA DE SUBPROGRAMAS Un subprograma se diferencia de un programa en que termina con M99 en vez de M30. Para llamar un subprograma se usa el cdigo M98 seguido de la letra P, bajo la cual se especifica el nmero de repeticiones y el nmero del subprograma a llamar.

M98 P(a)(b)

a b : : Nmero de repeticiones de 00 a 99 Nmero del subprograma, de 4 dgitos

Si el nmero del programa es de 2 dgitos se rellena con ceros a la izquierda. Por ejemplo la instruccin P20010 quiere decir que se va a ejecutar 2 veces el subprograma 10. Si no se especifica el numero de veces, se sobreentiende que se llama una sola vez, por ejemplo P10. La instruccin M99 tambin se usa para ejecutar un programa repetitivamente, con en el caso de que se tenga un alimentador de barras.

You might also like

- Carpeta CNC 5to Profesor Lucas CaulaDocument14 pagesCarpeta CNC 5to Profesor Lucas CaulaTachi DuboscqNo ratings yet

- Parámetros de superficieDocument17 pagesParámetros de superficieDanny Jair100% (1)

- Iconos y herramientas de CADDocument25 pagesIconos y herramientas de CADAlex Masias100% (1)

- SCALLOPDocument13 pagesSCALLOPGustavo PomaqueroNo ratings yet

- Programación ParamétricaDocument24 pagesProgramación Paramétricajc7024No ratings yet

- Configuración y calibración de herramientas en CNC VMC HAAS VF1Document36 pagesConfiguración y calibración de herramientas en CNC VMC HAAS VF1Fiore UgoNo ratings yet

- Manual de Operacion CNCDocument14 pagesManual de Operacion CNCJosue Castaño ArriagaNo ratings yet

- Ciclos de Torneado FanucDocument15 pagesCiclos de Torneado Fanucjuan carlos RojasNo ratings yet

- Creación de letras mediante mecanizado CNCDocument10 pagesCreación de letras mediante mecanizado CNCJoseLuisAlanoca100% (1)

- FS0i FPlusDocument16 pagesFS0i FPlusvictorsa1972No ratings yet

- Lathe Programming Workbook TraducidoDocument153 pagesLathe Programming Workbook TraducidoIsaac ChávezNo ratings yet

- Programación CNCDocument20 pagesProgramación CNCOmarAndréCastilloGarcíaNo ratings yet

- Tecnologia Torno CNC - 2Document56 pagesTecnologia Torno CNC - 2cmitjaNo ratings yet

- Programación básica CNC torneadoDocument80 pagesProgramación básica CNC torneadoAlberto GaytánNo ratings yet

- Manufactura Avanzada Programacion de Tor PDFDocument33 pagesManufactura Avanzada Programacion de Tor PDFleobardo chichinoNo ratings yet

- Programación ISO para centros de mecanizado CNCDocument91 pagesProgramación ISO para centros de mecanizado CNCangelyNo ratings yet

- Fórmulas maquinado cálculo RPM corte potenciaDocument3 pagesFórmulas maquinado cálculo RPM corte potenciaHumberto PresteguiNo ratings yet

- Manual de Usuario Torno CNC Con Fanuc Series 0iDocument11 pagesManual de Usuario Torno CNC Con Fanuc Series 0iruleta200No ratings yet

- Dibujar pieza cilíndrica roscada Autodesk InventorDocument12 pagesDibujar pieza cilíndrica roscada Autodesk InventorHyde Duque AiniNo ratings yet

- Temario Curso Mastercam 2021 CompletoDocument8 pagesTemario Curso Mastercam 2021 CompletoGa Q Adan50% (2)

- Anexo Manual Fanuc Torno CNCDocument13 pagesAnexo Manual Fanuc Torno CNCarturo_23eNo ratings yet

- Curso programación torno CNCDocument43 pagesCurso programación torno CNCOscar LBNo ratings yet

- Codigos para El Torno CNC DYNAMITEDocument6 pagesCodigos para El Torno CNC DYNAMITEKevin Islas100% (1)

- Curso Básico Torno CNC Leadwell - Ingeniero David Rozo TorresDocument42 pagesCurso Básico Torno CNC Leadwell - Ingeniero David Rozo TorresRubén Chávez GonzálezNo ratings yet

- Manual CNC PDFDocument80 pagesManual CNC PDFAdrian Vargas SanchezNo ratings yet

- EONSI Programacion CNC PDFDocument6 pagesEONSI Programacion CNC PDFEduardo Luis LicetNo ratings yet

- Presentación CNC 5Document30 pagesPresentación CNC 5Paulo Lorca VargasNo ratings yet

- Manualdeoperacion Torno CNC y Fresa CNC Emco Ipn (Full Permission)Document126 pagesManualdeoperacion Torno CNC y Fresa CNC Emco Ipn (Full Permission)Erubiel Carrada DominguezNo ratings yet

- Fijar Cero Pieza EmcoDocument9 pagesFijar Cero Pieza EmcoMario TrevinoNo ratings yet

- Apuntes C N CDocument43 pagesApuntes C N CJuan Gerardo Jalpa VillanuevaNo ratings yet

- Kennametal BasicsDocument36 pagesKennametal BasicsRaymundo López100% (1)

- CNC Exercises Turning SpanishDocument48 pagesCNC Exercises Turning Spanishjuan-dobleNo ratings yet

- 2 - Guía de Aprendizaje CNC 299184Document9 pages2 - Guía de Aprendizaje CNC 299184Jefferson Pinto LopesierraNo ratings yet

- Programación Torno CNC Segunda ParteDocument12 pagesProgramación Torno CNC Segunda ParteJHAN SEBASTIAN ASCANIO RODRIGUEZNo ratings yet

- Ejercicio Clase Subprogramas 2Document8 pagesEjercicio Clase Subprogramas 2JULIAN DAVID BALANTA CASTRONo ratings yet

- Roscas y Piezas RoscadasDocument65 pagesRoscas y Piezas RoscadasMauro HaspertNo ratings yet

- Introducción a los sistemas CNCDocument44 pagesIntroducción a los sistemas CNCRoberto Azcárate SánchezNo ratings yet

- Herrami ConosDocument8 pagesHerrami ConosMecanizado SenaNo ratings yet

- Estructura de Un ProgramaDocument19 pagesEstructura de Un ProgramaJose ChuyesNo ratings yet

- Temario Curso CNC - CNCDocument1 pageTemario Curso CNC - CNCRobinson danilo Ortega leonNo ratings yet

- Programación metros anual para máquinas de torneado y fresado MX y TTDocument198 pagesProgramación metros anual para máquinas de torneado y fresado MX y TTCarlos MottaNo ratings yet

- Programacion Torno CNCDocument132 pagesProgramacion Torno CNCpotinez25No ratings yet

- Mod.2 Parametric ProgramingDocument44 pagesMod.2 Parametric ProgramingPabloLozanoSalazarNo ratings yet

- Manual Mastercam XDocument41 pagesManual Mastercam XSALVATOREBURRINI100% (1)

- MH CNC-v8Document268 pagesMH CNC-v8But Alex100% (1)

- Programación para Torno Control NumericoDocument121 pagesProgramación para Torno Control NumericoGuillen Morales M.100% (1)

- Todo Sobre Torneado CNCDocument257 pagesTodo Sobre Torneado CNCjhonyalfNo ratings yet

- Manual de Instalacion de FeatureCAMDocument7 pagesManual de Instalacion de FeatureCAMLuisOrdazNo ratings yet

- Curso Eia Iso CmaqDocument102 pagesCurso Eia Iso CmaqAbelon Ni SeNo ratings yet

- gsk928tc IntroduccionDocument75 pagesgsk928tc IntroduccionJulio GaravaliaNo ratings yet

- Guia Rápida Mastercam V2019 Rubén RomeroDocument17 pagesGuia Rápida Mastercam V2019 Rubén RomeroRuben Romero100% (1)

- Comandos CNCDocument5 pagesComandos CNCMaríaJoséCamposeco100% (1)

- Curso Fanuc 2015-2016Document40 pagesCurso Fanuc 2015-2016Cristian Rojas Ulloa100% (2)

- Dokumen - Tips Mazatrol PDFDocument45 pagesDokumen - Tips Mazatrol PDFEmmanuel NavarroNo ratings yet

- RoscadoDocument3 pagesRoscadoDiego VegaNo ratings yet

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209From EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209No ratings yet

- Introduccion A La Programacion CNC Modulo IIDocument23 pagesIntroduccion A La Programacion CNC Modulo IIADIIL CALLE YAROSNo ratings yet

- Fanuc TornoDocument20 pagesFanuc TornoRisotto RancheroNo ratings yet

- Torno Convencional, CNC y FresadoraDocument15 pagesTorno Convencional, CNC y FresadoraAngel Zarate100% (1)

- Clase Introducción A La Programción en CNCDocument28 pagesClase Introducción A La Programción en CNCJose Carlos RivaltaNo ratings yet

- Investigacion de Operaciones (Chediak)Document231 pagesInvestigacion de Operaciones (Chediak)Carlos CasNo ratings yet

- Diseño de Elementos de Máquinas - FairesDocument828 pagesDiseño de Elementos de Máquinas - Fairesajmoran83% (12)

- Manual AeronáuticoDocument118 pagesManual AeronáuticoRaul Burgos Raul100% (2)

- Algebra ComplejaDocument342 pagesAlgebra Complejaapolo456100% (1)

- Circui 3Document32 pagesCircui 3api-3765704100% (7)

- A Microsoft Windows 2003 Server ManualDocument326 pagesA Microsoft Windows 2003 Server Manualnksvijayan100% (63)

- Access 2000 Avanzado Inst. Sup. SoftwareDocument108 pagesAccess 2000 Avanzado Inst. Sup. SoftwareCarlos CasNo ratings yet

- Manual SolidworksDocument326 pagesManual Solidworkscrunch3No ratings yet

- Apuntes CNC y MastercamDocument489 pagesApuntes CNC y MastercamArturo Barrios92% (12)

- Tutorial CIO Control Gastos GeneralesDocument18 pagesTutorial CIO Control Gastos GeneralesCarlos CasNo ratings yet

- Mastercam ManualDocument27 pagesMastercam Manualabsalon_jarv87% (15)

- Mecanizado de cuadros eléctricos CFP Nuestra Señora de las MercedesDocument16 pagesMecanizado de cuadros eléctricos CFP Nuestra Señora de las MercedesChester Noel Brenes AguirreNo ratings yet

- Mecanizado pieza acero C45Document7 pagesMecanizado pieza acero C45cesarNo ratings yet

- Cuaderno de Informes Del 2-03-23Document13 pagesCuaderno de Informes Del 2-03-23Diogo Omar Ruiz MaytaNo ratings yet

- Fresadora SolidcamDocument17 pagesFresadora SolidcamDiego MarquezNo ratings yet

- Laboratorio de Torneado y FresadoDocument4 pagesLaboratorio de Torneado y FresadoNicolas LozadaNo ratings yet

- Proyecto Curricular CFGM Mecanizado PDFDocument58 pagesProyecto Curricular CFGM Mecanizado PDFsaniatorresNo ratings yet

- Carta Tecnologica 2 PDFDocument1 pageCarta Tecnologica 2 PDFLory Stephanie Achury AlvaradoNo ratings yet

- Levantamiento Taller Mecánico InacapDocument75 pagesLevantamiento Taller Mecánico InacapSergio OrtizNo ratings yet

- Guía de TornoDocument12 pagesGuía de TornoAndres BaenaNo ratings yet

- Desgranadora de FrijolDocument85 pagesDesgranadora de FrijolWilinton Ortiz100% (9)

- Procesos de manufactura y torneadoDocument72 pagesProcesos de manufactura y torneadojuan carlos100% (1)

- Vibraciones o ChatterDocument4 pagesVibraciones o Chatteralex GNo ratings yet

- 03 Fundamentos Maquinas Herramientas IndustrialesDocument23 pages03 Fundamentos Maquinas Herramientas Industrialesfsantana_425952No ratings yet

- Catálogo MadecentroDocument197 pagesCatálogo MadecentroCarlosAgustoPinedaSanchezNo ratings yet

- Doc5 3Document17 pagesDoc5 3Edu CrespoNo ratings yet

- Anexo 3 Figuras Profesionales Acuerdo 008 A PROVISIONAL DISTRITODocument9 pagesAnexo 3 Figuras Profesionales Acuerdo 008 A PROVISIONAL DISTRITOSaira Nuñez0% (1)

- MMOCT2012Document65 pagesMMOCT2012RICHAR 333No ratings yet

- TaigaDocument61 pagesTaigaKaren Arianet Maizares RodriguezNo ratings yet

- Inpeccion y Control de Calidad - RugosidadDocument16 pagesInpeccion y Control de Calidad - RugosidadSalvadorNo ratings yet

- Manufactura Monografia Primera ParteDocument39 pagesManufactura Monografia Primera ParteJaime PaucarNo ratings yet

- Tema 05 Aserrado o TroceadoDocument6 pagesTema 05 Aserrado o TroceadoManu SanchezNo ratings yet

- Tornilleria, Roscas y Tecnicas de RoscadoDocument57 pagesTornilleria, Roscas y Tecnicas de Roscadoivansanchezgonzalez100% (3)

- PFERD Cepillos Metálicos PDFDocument48 pagesPFERD Cepillos Metálicos PDFcalidadcdokepNo ratings yet

- Designación de roscas: guía de letras y medidasDocument4 pagesDesignación de roscas: guía de letras y medidasJosé Miguel Bayona SantosNo ratings yet

- HOJA de PROCESOS Tornillo MoleteadoDocument2 pagesHOJA de PROCESOS Tornillo Moleteadochristian100% (1)

- Taller Cotizacion de TornosDocument8 pagesTaller Cotizacion de TornosJuan Diego ValenciaNo ratings yet

- Tablas Dinámicas: Fabricación de Productos de FerreteríaDocument24 pagesTablas Dinámicas: Fabricación de Productos de FerreteríaEdu Flores VasquezNo ratings yet

- Unidad 1-Tema 1 - Maquinado - 2024Document83 pagesUnidad 1-Tema 1 - Maquinado - 2024Markus KaufmannNo ratings yet