Professional Documents

Culture Documents

Tratamiento de Aguas Industriales - UNT - Julio 2007

Uploaded by

anita_26264Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tratamiento de Aguas Industriales - UNT - Julio 2007

Uploaded by

anita_26264Copyright:

Available Formats

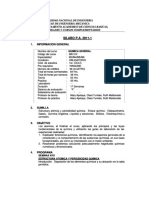

TRATAMIENTO DE

AGUAS INDUSTRIALES

Expositor :

Ing. Juan Daz Camacho

Universidad Nacional de Trujillo

Facultad de Ingeniera Qumica

Escuela de Ingeniera Mecnica

DISTRIBUCION DEL AGUA

EN EL PLANETA

Volumen de agua: 1.5 x 10

3

millones km

3

Mares 97,2%

Casquetes de Hielo

y glaciares 2,15%

Aguas Subterrneas 0,63%

Agua Superficial 0,02%

USOS DEL AGUA DULCE

Aguas municipales 10%

Aguas Industriales 50%

Aguas Agrcolas 40%

DIVERSOS USOS DEL AGUA

INDUSTRIAL

Industria Bsica Qumica 22,0%

Petrleo y Carbn 20,3 %

Refinacin y Elaboracin de metales 21,5 %

Pulpa y procesamiento de papel 18,5 %

Productos Alimenticios 3,9 %

Transporte 3,9 %

Textiles 3,2 %

Caucho y plstico 3,1 %

Otros 3,6 %

CRISIS DEL AGUA

Acceso

Distribucin

Degradacin

Despilfarro

AGUA CRUDA

El agua es una sustancia fundamental en

muchos procesos industriales en los que

puede intervenir como:

Materia prima de proceso

Disolvente, diluyente o medio de transporte

de otras sustancias

Medio de transporte trmico adicionando

calor (agua caliente, vapor) o retirndolo

(agua de refrigeracin)

Sistema auxiliar (lavado, limpieza general,

contra incendios, etc.)

El conocimiento de la calidad del agua en la industria,

tanto del agua de abastecimiento como del agua tratada,

es el aspecto ms importante que asegura:

Un buen diseo del programa de

tratamiento

Evaluacin de la eficiencia de la

planta que opera el proceso

Minimizar los problemas operativos

en el proceso productivo

FUENTES DE ABASTECIMIENTOS

Aguas superficiales (ros, lagos, etc.)

Agua subterrneas (pozos, manantiales)

Agua ocenicas

USOS DEL AGUA EN LA INDUSTRIA

Agua potable: sus usos en planta corresponden

a los servicios, es decir, para el aseo del

personal, bebida, limpieza de la planta, etc.

Agua de enfriamiento: agua requerida para el

enfriamiento de aquellas unidades como

intercambiadores de calor, condensadores,

reactores, etc. En algunos casos requerir

tratamiento.

Agua de procesos: agua con tratamiento,

necesario en la fabricacin del producto

y que debe cumplir determinadas

exigencias de calidad.

Agua para la generacin de vapor o agua

para calderas: agua tratada y cuya

calidad esta en funcin de las

condiciones de operacin del caldero.

Agua para el sistema de seguridad: agua

contra incendios.

CALIDAD DEL AGUA

I. Parmetros Fsicos

II. Parmetros Qumicos

III. Parmetros Microbiolgicos

PARAMETROS FISICOS

TURBIDEZ, es el efecto ptico causado por la

dispersin e interferencia de la luz que pasa a

travs de una muestra de agua.

Unidad : UNT ( Mtodo Nefelomtrico)

Efectos : Depsitos en las lneas de agua y equipos de procesos

COLOR , la causa ms comn del color son la

presencia de hierro y manganeso coloidal, o el

contacto del agua con desechos orgnicos

Unidad : mg/L de platino (como ion cloroplatinado)

OLOR Y SABOR, en el agua ocurren

frecuentemente juntos y en general son

prcticamente indistinguibles.

Causas : materia orgnica en solucin, NaCl,

sales de sulfato de sodio, sulfato de magnesio,

Fe, Mn, fenoles, etc.

Unidad : nmero detectable de olor y sabor

TEMPERATURA, determina el nivel trmico

del agua

Unidad : C

SLIDOS TOTALES, se define como slidos

totales la materia que permanece como residuo

despus de la evaporacin y secado a 103C

SLIDOS DISUELTOS (residuo filtrable),

son determinados por diferencia de peso entre

los slidos totales y los slidos suspendidos.

SLIDOS SUSPENDIDOS (material no

disuelto), son determinados gravimtricamente

por filtracin.

Unidades : ppm

CONDUCTIVIDAD, es el resultado de la

medicin de los slidos ionizables.

La conductividad es una expresin numrica

de la habilidad del agua para transportar la

corriente elctrica y es funcin de la

concentracin total de sustancias disueltas

ionizables en el agua y la temperatura.

Efectos : conductividad elevada favorecen los

procesos corrosivos del agua.

Unidad : micromho/cm, miliSiemens/cm

PARAMETROS QUIMICOS

IONES CALCIO (Ca

2+

) , es el principal

componente de la dureza del agua y responsable de

la formacin de incrustaciones.

IONES MAGNESIO (Mg

2+

), es el otro componente

de la dureza del agua e igualmente forma

incrustaciones. Esta en menores concentraciones que

los iones calcio.

IONES BICARBONATOS (HCO

3

)

-

, Causante de la

alcalinidad del agua . Indeseable en el agua de

alimentacin a calderas de alta presin.

IONES CARBONATOS (CO

3

)

2-

, poco frecuentes

en agua naturales y forma parte de las incrustaciones.

IONES SULFATOS (SO

4

)

2-

, Se encuentra en las

aguas naturales, en concentraciones inferiores al

calcio. Su elevado contenido afecta el sabor del agua.

IONES CLORUROS (Cl

-

) , Es indeseable en altas

concentraciones , pues su presencia puede ser

causante de problemas de corrosin localizada.

OXIGENO (O

2

) , Es el contenido de oxgeno

disuelto en el agua. Su contenido es relevante por ser

responsable de problemas de corrosin de equipos y

lneas de fluido.

DIOXIDO DE CARBONO (CO

2

) , Cuya

presencia en las aguas dan lugar a corrosin en

las lneas de tuberas, particularmente las de

vapor y condensado.

ALCALINIDAD (M) , Es la alcalinidad al

anaranjado de metilo o alcalinidad al bicar -

bonato. Causa formacin de espumas y

transporte de slidos en el vapor. Promueve la

fragilidad del acero.

GRASAS, Expresado como grasa o materia

extrada al cloroformo, da lugar a la presencia

de costras, lodos y espumas en las calderas.

pH , El trmino pH es una forma de

expresar la concentracin de iones H

+

, o

ms exactamente, la actividad del in

hidrgeno. En general, se usa para

expresar la intensidad de la condicin

cida o alcalina de una solucin acuosa.

SILICE (SiO

2

), Esta presente en las aguas

naturales. Es indeseable en los sistemas

industriales ya que forma incrustaciones y

a altas temperaturas se volatiliza para

luego formar depsitos que es un

problema crtico en el caso de las turbinas

de vapor.

PARAMETROS MICROBIOLOGICOS

Un examen microscpico riguroso de

microorganismo en el agua cruda y en las

aguas de enfriamiento es importante para

prevenir problemas de corrosin, olor y

color desagradable, turbidez, obstrucciones,

etc. Este examen comprende la

determinacin de microorganismos como:

Bacterias del hierro: forman un grupo general

de microorganismos que utilizan el hierro ferroso

como fuente de energa y se caracterizan por

formar depsitos de hidrxido hierro.

Bacterias reductoras de sulfato: utilizan el

sulfato para su metabolismo y lo reduce a

sulfuro. Este sulfuro genera condiciones cidas y

corroe materiales el acero al carbono.

Algas: Se reproducen en presencia de la luz

solar. Son causantes de obstrucciones y

ensuciamiento.

UNIDADES DE CONCENTRACION

PARTES POR MILLON (ppm) o MILIGRAMOS

POR LITRO (mg/L).

GRANOS POR GALON (gpg)

EQUIVALENCIA :

1 GPG = 17,10 PPM

EQUIVALENTES POR MILLON (epm).

TRATAMIENTO EXTERNO del AGUA

1.0 ABLANDAMIENTO

2.0 DESMINERALIZACION

3.0 OSMOSIS INVERSA

Ablandamiento

Comprende la remocin del calcio y

magnesio del agua, la cual se realiza por

intercambio inico ciclo Sdico o ciclo

Hidrgeno.

Industrialmente, el intercambio inico es

la operacin ms utilizada para ablandar

agua de alimentacin para procesos

industriales o generacin de vapor.

Su principal ventaja es la

eliminacin completa de la dureza y

la simplicidad de su operacin.

Su desventaja principal es la no

reduccin de la alcalinidad ni de los

slidos totales.

Operacin de Ablandamiento

Un ablandador realiza la operacin que

garantiza que el agua cruda se convierta en

agua blanda por medio de intercambio

inico, lo cual se realiza a travs del lecho de

resinas catinicas, ciclo sdico.

Un ablandador cuando opera, realiza la

siguientes etapas :

1. Ablandamiento o Servicio

2. Retrolavado

3. Regeneracin

4. Enjuague

1. Ablandamiento o Servicio

Es el proceso por el cual se realiza la permuta-

cin de los iones calcio y magnesio por iones

sodio, obtenindose agua blanda.

Este proceso continua hasta que el intercambio

de iones empieza a cesar y comienza el agua a

salir con algo de dureza, en este momento el

equipo ablandador sale de servicio.

La calidad de produccin de agua blanda debe

ser analizado con el kit de dureza.

2. Retrolavado

El retrolavado tiene por objeto remover toda la

suciedad que se asienta en la superficie superior del

lecho de resina y limpiar la grava de cuarzo.

El tiempo de retrolavado depende del grado de suciedad

y debe continuar hasta que el agua salga limpia.

Normalmente esta operacin dura de 10 a 15 min.

La presin en el retrolavado debe ser mnima para

evitar arrastre de resina al desage.

El retrolavado por lo tanto, lava, repara, limpia y

clasifica hidrulicamente el lecho de resina en flujo

ascendente.

3. Regeneracin

Consiste en pasar una solucin de cloruro de

sodio, de concentracin 10 12 % de NaCl, en

flujo descendente a travs del lecho de resina

con el objeto que esta recupere sus iones sodio

y dejen en libertad los iones calcio y magnesio

atrapados por el proceso de ablandamiento

El proceso de regeneracin es lento,

recomendndose un tiempo mnimo de 45

minutos y un mximo de 90 minutos a fin de

garantizar la restitucin total de iones sodio a

la resina catinica.

Las resinas actuales son de alto poder de

intercambio equivalentes a 30 000 granos

por pie cbico de resina y deben

consumir en promedio 7 kg de sal/ por

pie cbico de resina.

El agotamiento o saturacin de la resina

depende del grado de dureza del agua

fuente, de la eficiencia de regeneracin y

calidad de la resina.

Reacciones de Intercambio Inico

R

2

Ca + Salmuera 2R Na + CaCl

2

R

2

Mg + Salmuera 2R Na + MgCl

2

Ca

++

+ 2 Cl

-

Na

R Na R

Na R Na R

4 Na

+

+ 4 Cl

-

Ca

R

R

R

R

Agua dura"

Agua blanda"

Resina cationica

Mg

Mg

++

+ 2 Cl

-

Control de Precipitados de Sales (Scaling)

4. Enjuague

Esta operacin inyecta al ablandador agua

fresca para eliminar el exceso de salmuera y

los cloruros de calcio y magnesio formados.

Esta operacin depende del flujo de descarga y

volumen de resina.

Durante el enjuague se debe controlar la

dureza del agua hasta lograr agua blanda de

ptima calidad

Clculo Terico de Produccin de

Agua Blanda

Datos:

Dureza Total: 20 gpg

Poder de Ablandamiento: 25 000 granos

Volumen de Resina: 50 pies cbicos

Clculo de galones de agua blanda:

Pies cbicos x Poder de Ablandamiento (granos)

Dureza del agua (gpg)

(50 x 25000) /20 = 62500 gln = 236 m3

Operacin de rbol de Llaves de

Ablandador

Sistema de

Ablandamiento

Vlvulas

Abiertas

Vlvulas

Cerradas

Tiempo

1. Servicio

2. Retrolavado

3. Regeneracin

4. Lavado

A,1,5

A,2,3

A,6,4

A,1,4

2,3,4,6

1,4,5,6

1,2,3,5

2,3,5,6

Hasta saturacin

10-15 minutos

45-90 minutos

15-20 minutos

Solucin Regenerante: 350 kg. de Sal Grano Industrial / 1500 L de agua blanda

ARBOL DE LLAVES

ABLANDADOR

En la desmineralizacin del agua o

reduccin de iones positivos y

negativos, se utilizan dos unidades de

intercambio inico: unidad catinica

primero, y luego unidad aninica.

La seleccin del tipo de resina a usar

depender de la calidad del agua de

alimentacin al caldero.

2.0 DESMINERALIZACION

A diferencia del ablandamiento, en la

desmineralizacin del agua se logra

reducir la alcalinidad y los slidos.

Los calderos de alta presin deben

ser alimentados con agua de alta

pureza, por lo tanto la desmineralizacin

es una exigencia.

Caractersticas de las Resinas

Tipo de resinas

Caractersticas

Resinas catinicas,

Carboxlicas

dbilmente

cida

Fijan los iones calcio, magnesio y sodio

correspondientes a los bicarbonatos. No

pueden intercambiar los cationes en

equilibrio con el sulfato, cloruro o nitrato.

Resinas catinicas,

Sulfnicas

fuertemente cida

Intercambia los cationes Ca, Mg y Na

de bicarbonatos y de los otros

aniones.

Resinas aninicas

dbilmente bsica

No fijan los cidos muy dbiles, como el

cido carbnico o la slice. Fijan los cidos

fuertes mejor que las resinas fuertemente

bsicas.

Resinas aninicas

fuertemente bsica

Fijan los cidos fuertes y los cidos

dbiles, remueven en forma completa

los aniones. Se regeneran con NaOH.

DI Regenerable

Sencilla de instalar

Inversin limitada

Regenerable

Eliminacin efectiva de iones (Resistividad :

1 - 10 Megohm.cm

No elimina particulas, materia organica ni

microorganismos.

Capacidad limitada por la cantidad de

sales del agua de entrada, por el caudal

y por el estado de las resinas

Regeneracin en lotes: origen de resinas

desconocido.

En multiples regeneraciones las resinas

generan particulas y organicos por dao

en las mismas debido a cambios

osmoticos , y originan desarrollos

bacterianos

Costes de funcionamiento altos

Calidad de agua variable: regeneraciones

incorrectas, contaminaciones adicionales

.

Ventajas

Desventaja

s

Resinas de intercambio ionico en el canal

del producto: Captura de iones y mejora

de la transferencia

A C A C

Na

+

Na

+

Na

+

Na

+

H

+

H

+

OH

-

OH

-

Cl

-

Na

+

Cl

-

Cl

-

Cl

-

Cl

-

-

+

Rechazo

Producto

A - Membrana permeable a Aniones

C - Membrana permeable a Cationes

Desionizacin (DI) con Resinas de

Lecho Mixto

R-H R-OH

R-Na

R-Cl

Na

+

+ Cl

-

H

+

+ OH

-

---> H

2

O

Eliminacin de iones:

99.9 %

3.0 OSMOSIS INVERSA

La smosis Inversa es una tecnologa de remocin

porcentual.

Un sistema tpico de Osmosis Inversa, rechaza hasta

el 98% de las impurezas encontradas en la mayora

de las fuentes de agua potable.

Cuando se utiliza smosis inversa, ciertos

contaminantes son removidos ms efectivamente que

otros.

Los Iones Polivalentes son removidos ms

fcilmente (99%) que los monovalentes (Sodio 90%).

Los componentes orgnicos de alto peso molecular

(de ms de 200 Daltons) son removidos efectivamente

mientras que los de menor tamao, pasan a travs de

la membrana.

Los gases pasan fcilmente a travs del sistema de

la smosis inversa y afectan la pureza del agua.

Debido al gran tamao de las bacterias y los

pirgenos, la smosis inversa remueve efectivamente

el 99% de esta clase de impurezas.

Sistemas de Osmosis

Osmosis

Reverse

Osmosis

Una membrana permeable solo a las moleculas de

agua separa los dos brazos de un tubo en U.

Si se disuelve un soluto en el de la izquierda,

las moleculas de agua pasarn de derecha a

izquierda para disolver el soluto.

Osmosis Inversa

P P

Osmosis Inversa es lo contrario a la Osmosis:

el agua pasa desde la solucin a donde solo hay agua,

por efecto de la presin aplicada.

Osmosis Inversa

Osmosis Inversa

Permeado

Iones : Rechazo> 97 %

Organicos (MW > 100) : Rechazo> 99 %

Particulas, Bacterias : Rechazo > 99 %

Agua de

entrada

Membrana

Rechazo

P

smosis Inversa

Elimina un elevado

porcentaje de todo tipo de

contaminantes (iones,

orgnicos, pirgenos, virus,

bacterias, partculas,

coloides)

Bajos costes de operacin

debido a la escasa

necesidad de energa

No necesita reactivos

agresivos de limpieza;

mantenimiento mnimo

Buen control de los

parmetros operativos

No elimina los

contaminantes suficientes

para cumplir los requisitos

de algunos Standars

Las membranas de smosis

inversa a largo plazo sufren

ensuciamiento y formacin

de precipitados (si no se

protegen adecuadamente

Ventajas

Desventajas

APLICACIONES

1.- Industria Alimentaria

Industria del pescado: Tratamiento de aguas

residuales, recuperacin de protenas, procesado

de productos bioqumicos.

Concentracin de zumos de frutas: zumos de

manzana, tomate, naranja, recuperacin de

aceites esenciales procedentes del tratamiento

de ctricos

Industria vincola: Aumento del contenido en

alcohol, evitando la adicin de azcar.

Industria del caf: Tratamientos de aguas

residuales con fines anticontaminantes

Industria cervecera: Eliminacin de alcohol en

cervezas de bajo contenido alcohlico o sin

alcohol.

Industria del chocolate: Tratamiento de aguas

residuales procedentes del envasado de jarabe

de chocolate.

Industria del caramelo: Tratamiento del agua

residual procedente de la lubricacin de las

cuchillas para el corte del producto.

2.- Tratamiento de Aguas Industriales

Industria lctea: Concentracin de lactosueros.

Industria papelera: Tratamiento de agua residual y

recuperacin de sustancias orgnicas e inorgnicas

valiosas, concentracin de contaminantes para

disminuir costes de operacin, recuperacin de agua

de proceso.

Tratamientos metlicos superficiales:Tratamiento

de aguas residuales aceitosas, procesos de

galvanoplastia, electrodeposicin.

Industria textil: Concentracin de tintes y

recuperacin de agua de proceso

TIPOS DE MEMBRANA

Dependiendo del material de la membrana,

ciertos factores afectarn la calidad y cantidad

del agua producida a travs de esta tecnologa

En la actualidad hay tres tipos de materiales

para membranas que son usados en el sistema de

smosis inversa:

a) Acetato de celulosa

b) Poliamidas

c) Membrana de pelcula delgada ( TFM )

FACTORES QUE AFECTAN A LAS MEMBRANAS

Temperatura del agua

pH del agua

Bacterias

Cloro libre

ndice de Saturacin de Langelier

Tratamiento

Agua de Calderas

Expositor :

Ing. Juan Daz Camacho

INTRODUCCION

La caldera es bsicamente un intercambiador

de calor, que transfiere la energa trmica de

los combustibles, como petrleo, bagazo,

carbn, etc., al agua de alimentacin para

convertirla en vapor.

En la industria es usual la generacin de vapor

para usos en procesos qumicos, calentamiento

y generacin de corriente elctrica

Los problemas que se generan en las calderas

se deben fundamentalmente a la calidad de

agua de alimentacin.

Un adecuado tratamiento del agua de

alimentacin , as como el control de las

condiciones de operacin en la caldera

permitir reducir significativamente los

problemas de incrustacin y corrosin.

1.0 OBJETIVOS DEL TRATAMIENTO

1 Prevenir la formacin de incrustaciones y

depsitos en general.

2 Prevenir la corrosin por gases o ataque

qumico en las calderas y en el sistema de

condensado.

3 Eliminar el arrastre de slidos con el vapor.

4 Evitar la fragilidad custica

2. TIPOS DE CALDERAS

2.1 Calderas Pirotubulares

Estas calderas estn dotadas de tubos restos,

rodeados de agua y a travs de cuyo interior

pasan los gases de la combustin.

Los tubos se instalan en la parte inferior de un

tambor sencillo o de un casco, debajo del

nivel de agua.

Se usan principalmente para la produccin de

vapor de baja y mediana presin y cuando la

demanda de vapor no es alta.

2.2 Calderas Acuotubulares

Se componen de tubos y domos. Los

domos van colocados horizontalmente y

estn interconectados mediante los

tubos.

Los tubos contiene en su interior el

vapor o el agua, mientras que el calor

generado por los gases de la combustin

es aplicado en la superficie externas de

los mismos.

CALDERA CON RETORNO DE CONDENSADO

M F

B

S

VARIABLES DE OPERACIN EN UNA CALDERA

VARIABLES DE OPERACIN

F Flujo msico de agua

de alimentacin, kg/h

B Flujo msico de agua

purgada, kg/h

S Flujo msico de vapor,

kg/h

RC Ciclos de concentra -

cin

RC = C

B

/ C

F

Balance de Materiales

F = S + B

F = S x RC / (RC-1)

B (%) = 100 / RC

B (%) = Purga en % de F

PROBLEMAS POR IMPUREZAS DEL AGUA

INCRUSTACIONES

CORROSION

ARRASTE DE IMPUREZAS

FRAGILIDAD CAUSTICA

INCRUSTACIONES

Las sustancias slidas en el agua de una caldera,

tienden a precipitarse cuando se sobrepasa su lmite

de solubilidad, ya sea por el cambio de temperatura

y/o la descomposicin de dicha sustancia o por su

absorcin en un precipitado ya formado.

Estos precipitados pueden clasificarse en

incrustaciones o lodos , ya sea que el precipitado

tenga propiedades adherentes o no a la superficie

metlica de los tubos.

Si el agua de alimentacin a las calderas

contiene slidos disueltos y estos estn en

formas de bicarbonato, sulfatos, etc. de calcio o

magnesio; se forma las incrustaciones por las

siguientes reacciones:

Ca (HCO

3

)

2

CaCO

3

+ H

2

O + CO

2

(g)

Mg (HCO

3

)

2

MgCO

3

+ H

2

O +CO

2

(g)

La gravedad del problema causado por las

incrustaciones reside en su poder aislante y la

consecuente disminucin del intercambio de calor.

La superficie metlica del tubo se sobrecalienta

afectndose sus propiedades mecnicas.

Otro mecanismo de crecimiento de las

incrustaciones es que como stas no son

totalmente impermeables, el agua puede filtrarse a

travs de ellas y evaporarse totalmente,

formndose incrustaciones de otras sales (fosfato

de calcio y magnesio).

En el caso de los lodos, estos tienden a

depositarse en la parte inferior de los calderos

donde pueden eliminarse mediante purgas.

Pertenecen a este tipo los fosfatos de calcio y

magnesio.

La eliminacin de sustancias incrustantes del

agua de alimentacin al caldero se realiza

mediante el intercambio inico, incluyendo la

slice si usamos una resina aninica fuertemente

bsica.

Cmo evitar las incrustaciones?

Tratamiento Qumico

Externo

1. Coagulacin, sedi -

mentacin, filtracin

2. Ablandamiento con

resinas

3. Desmineralizacin

4. Osmosis Inversa

Tratamiento Qumico

Interno

1. Fosfatos inorgnicos

2. Fosfatos coordinados

3. Sales de EDTA

4. Polmeros dispersantes

5. Fosfonatos y pol -

acrilatos.

Efectos de las Incrustaciones

1. Disminuye la Conductividad del calor

2. Recalentamiento y falla en los tubos

3. Mayor consumo de combustible

4. Ataque corrosivo bajo los depsitos

5. Obstruccin total o parcial del agua

circulante

CORROSION

Constituye el segundo problema relacionado con la

calidad del agua de caldera

Las calderas operan a temperaturas muy superiores a la

temperatura ambiente, por lo tanto la cintica de las

reacciones de un proceso de corrosin se ve incrementada

significativamente.

El problema de corrosin se genera principalmente por la

presencia de determinados componentes en el agua de

alimentacin, los cuales deben ser controlados o mini-

mizados a efecto de evitar fallas prematuras.

CAUSAS DE CORROSIN

Presencia de oxgeno disuelto en el

agua de alimentacin

Presencia de alcalinidad en el agua de

alimentacin

Presencia de dixido de carbono en el

condensado

REACCIONES DE CORROSIN EN CALDERAS

Oxgeno Disuelto

Fe Fe

2

+ + 2e-

El oxgeno disuelto en el agua de alimentacin

ataca tuberas de entrada, economizadores y a

la caldera misma

Reacciones de corrosin en calderas

Alcalinidad :

2 NaHCO

3

+ Calor Na

2

CO

3

+ H

2

O + C0

2

Na

2

CO

3

+ H

2

O 2 NaOH + CO

2

Fe

3

O

4

+ 4 NaOH 2 NaFeO

2

+ Na

2

FeO

2

+ 2 H

2

O

La descomposicin del bicarbonato presente en el

agua de alimentacin, genera la formacin de

NaOH, que causa agrietamiento inter granular bajo

tensin del acero y la disolucin de la capa

protectora de magnetita ( Fe

3

O

4

)

REACCIONES DE CORROSIN EN CALDERAS

Dixido de Carbono

CO

2

+ H

2

O H

2

CO

3

Fe + H

2

CO

3

FeC0

3

+ H

2

FeCO

3

+ H

2

O Fe(OH)

2

+ CO

2

El CO

2

, producto de la descomposicin de la

alcalinidad, en contacto con el condensado baja el

pH al rango cido.

Por lo tanto, se produce la tpica corrosin cida en

las lneas de condensados y depsitos.

DONDE SE PRODUCE CORROSION ?

Sistemas de alimentacin: bajo pH,

presencia de oxgeno y gas carbnico

Calderos en operacin y parada: bajo pH,

presencia de oxgeno, sales inestables

(aceleradas por altas presiones y

temperaturas)

Sistemas de vapor y condensado:

Principalmente gas carbnico.

Supercalentadores,turbinas

economizadores

CMO EVITAR LA CORROSION ?

TRATAMIENTO EXTERNO

a) Aireacin y desaireacin

b) Tratamiento con inhibidores

TRATAMIENTO QUIMICO

INTERNO

a) Sulfitos y Bisulfitos catalizados y/o

hidrazina

b) Aminas voltiles

c) Mantener pH adecuado

d) Materiales orgnicos coloidales

ARRASTRE

El trmino arrastre se define como la presencia de

humedad y slidos asociados a sta en el vapor

producido por el caldero.

Los slidos presentes en el vapor van a formar

depsitos en las tuberas y vlvulas por donde circula,

as como corrosin y prdidas de eficiencia en otros

equipos, tales como los tubos del sobrecalentador de

vapor, los labes y vlvulas de las turbina que emplean

dicho vapor.

La composicin de los slidos en el vapor es

generalmente proporcional a la del agua del

caldero, excepto para ciertos compuestos como

cloruros y slice que por las condiciones de

presin y temperatura reinantes en el caldero son

disueltos selectivamente en el vapor y luego

depositndose principalmente en las turbinas.

El arrastre puede ser resultado de causas

mecnicas y qumicas o una combinacin de

ambas.

CAUSAS DEL ARRASTRE

(Priming)

1. Qumicas

2. Mecnicas

Causas Qumicas

Presencia en el agua de alimentacin de

slidos disueltos, alcalinidad, aceites.

Presencia de precipitados de fosfato de

calcio que se forman por el tratamiento

qumico interno.

Causas Mecnicas

Nivel de agua en el recipiente de vapor

demasiado alto

Aumentos bruscos de agua de

alimentacin a los calderos

Fugas en los sistemas de eliminacin de

humedad del recipiente de vapor

Cmara de vapor reducida

Efectos del Arrastre

Menor eficiencia trmica

Incrustacin y deterioro del economizador,

lneas de vapor, vlvulas, turbinas y

accesorios

Incrustacin y falla de los tubos del

supercalentador

Cmo evitar o atenuar el arrastre?

Tratamiento externo del agua de

alimentacin para eliminar solidos

disueltos, suspendidos, grasa, aceite,

materia orgnica etc.

Bajar nivel de agua.

Aumentar la presin.

Evitar la cada de presin por sobrecarga

Efectuar purgas

Equipo para purificar vapor

Tratamiento interno con antiespumante

Calidad del Agua en Calderas

El agua que se alimenta a una caldera debe estar

libre de impurezas, sin embargo, esta exigencia se

da en los casos de calderas que se operan a mediana

y alta presin, siendo menor la calidad de

impurezas permitida a mayor presin de trabajo.

La Asociacin Americana de Fabricantes de Calderas

(ABMA) recomienda, por ejemplo, los siguientes

parmetros de calidad de agua de alimentacin para

calderas acuotubulares, ver tabla adjunta:

CALIDAD DE AGUA DE ALIMENTACION, RECOMENDADA POR

ABMA

Presin

PSIG

Slice

ppm

Alcalinidad total

ppm CaCO

3

Dureza total

0 -300 150 350 0.300

301 -450 90 300 0.300

451- 600 40 250 0.200

601- 750 30 200 0.200

751 900 20 150 0.100

901 1000 8 100 0.050

1001 -1500 2 NS ND

1501 - 2000 1 NS

ND

CALIDAD DE AGUA DE ALIMENTACION, RECOMENDADA POR

ASME (American Society Mechanical Engineers)

Presin

PSIG

Slice

ppm

Alcalinidad total

ppm CaCO

3

Conductividad

especifica

Umho/cm

0 -300 150 350 3500

301 -450 90 300 3000

451- 600 40 250 2500

601- 750 30 200 2000

751 900 20 150 1500

901 1000 8 100 1000

1001 -1500 2 N.E. 150

1501 - 2000 1 N.E. 100

Presin

Caldera

( psig)

Hierro

ppm Fe

Cobre

ppm Cu

Dureza total

ppm Ca Co

3

Oxigeno

ppm O

2

0 - 300 0.100 0.050 0 0 1 max 0.007

301 - 450 0.100 0.050 0 1 max 0.007

451 - 600 0.100 0.050 0 1 max 0.007

601 - 750 0.050 0.030 0 1 max 0.007

751 - 900 0.050 0.030 0 1 max 0.007

901 - 1000 0.050 0.030 0 1 max 0.007

1001 - 1500 0.010 0.005 0 0.007

1501 - 2000 0.010 0.005 0 0.007

CALIDAD DE AGUA DE CALDERAS, RECOMENDADOS POR:

Babcock and Wilcox

CALIDAD DE AGUA DE ALIMENTACION, RECOMENDADA POR:

Babcock and Wilcox

Presin

Tambor

Hierro

ppm Fe

Cobre

ppm Cu

Dureza Total

ppm CaCO

3

0 -300 0.100 0.050 0.300

301 -450 0.050 0.025 0.300

451- 600 0.030 0.020 0.200

601- 750 0.025 0.020 0.200

751 900 0.020 0.015 0.100

901 1000 0.020 0.015 0.050

1001 -1500 0.010 0.010 No detectable

1501 - 2000 0.010 0.010 No detectable

CALIDAD DE AGUA DE CALDERA, RECOMENDADA POR:

ASME

Presin

Caldera

Silice

ppm Fe

Alcalinidad Total

ppm CaCO

3

Conductividad

mho/cm

0 -300 150 700 7000

301 -450 90 600 6000

451- 600 40 500 5000

601- 750 30 400 4000

751 900 20 300 3000

901 1000 8 200 2000

1001 -1500 2 0 (2) 150

1501 - 2000 1 0 (2) 100

Presin

Caldera

( psig)

Slidos

Totales

ppm

Alcalinidad

Total

ppm CaCO

3

Slidos

Suspendidos

Silice

Ppm

SiO

2

0 - 300 3500 700 300 125

301 - 450 3000 600 250 90

451 - 600 2500 500 150 50

601 - 750 2000 400 100 35

751 - 900 1500 300 60 20

901 - 1000 1250 250 40 8

1001 - 1500 1000 200 20 2.5

1501 - 2000 750 150 10 1.0

CALIDAD DE AGUA DE CALDERAS, RECOMENDADOS POR:

ABMA (Americam Boiler Manufacturers Association)

pH recomendados para agua de calderas

Baja Presin ( < 250 PSI ) pH = 11,0 11.5

Mediana Presin ( Hasta 900 PSI )

pH = 10,5 11.0

Alta Presin ( > 900 PSI ) pH =9.0 10.2

Control de pH

En la mayora de las calderas, se controlan

estos valores de pH indirectamente, a travs de

la alcalinidad, manteniendo la alcalinidad,

debido al in OH

-

en valores de 100-500 ppm

como CaCO

3

Para el caso de calderas de presin a 1200 PSI,

se utiliza agua de alta pureza y el pH es

especficamente controlado.

PURGAS

OBJETIVO :

Disminuir los slidos disueltos y

suspendidos dentro de la caldera

hasta llegar a las concentraciones

permisibles de acuerdo a la presin,

diseo y capacidad a la que opera.

TIPOS DE PURGA

Purga intermitente ( Barrido de

fondo)

Purga continua de nivel ( slidos

disueltos)

CALCULO DE LA PURGA

% PURGA = A X 100

B - A

A : Slidos en el Agua de alimentacin

B : Slidos Mximos Permisibles en la Purga

Agua de

Alimentacin

1000 TM kg/da

100 ppm

SDT : 100 kg/da

RC = 8

800 ppm

PURGA

125 TM/da

800 ppm

12.5 %

STD : 100 kg/da

VAPOR

875 TM/da

0 ppm

CALCULOS DE PORCENTAJES DE PURGAS

EN CALDERAS

1.0. Ejemplo Bsico :

Ciclos de Concentracin :

RC = STD purga / STD Alim = 800 / 100 = 8

Caudal de Purga :

Caudal de Alimentacin / RC = 1000 /8 = 125 TM/da

% Purga :

(Caudal de Purga / Caudal de Alimentacin ) x 100 = 125 / 1000 x

100 = 12.5

Slidos Agregados por da :

( Caudal x ppm ) / 1000 = 1000 x 100 / 1000 = 100 kg / da

2.0 Caldera 100 BHP - Norma ASME

Agua de

Alimentacin

40 TM/da

500 ppm

SDT : 20 kg/da

RC = 7

3500 ppm

VAPOR

34.285 TM/da

0 ppm

PURGA

5.715 TM/da

3500 ppm

14.2 %

STD : 20 kg/da

Ciclos de Concentracin :

RC = STD purga / STD Alim = 3500/ 500 = 7

Caudal de Purga :

Caudal de Alimentacin / RC = 40 /7 = 5.715 TM/da

% Purga :

(Caudal de Purga / Caudal de Alimentacin ) x 100 = 5.715 /

40 x 100 = 14.2

Slidos Agregados por da :

( Caudal x ppm ) / 1000 = 40 x 500 / 1000 = 20 kg / da

Agua de

Alimentacin

40 TM/da

900 ppm

SDT : 36 kg/da

RC = 5.5

5000 ppm

PURGA

7.20kg/da

5000ppm

18 %

STD : 36 kg/da

VAPOR

32.80 TM/da

0 ppm

3.0 CALDERA 100 BHP Norma ASME

Ciclos de Concentracin :

RC = STD purga / STD Alim = 5000/ 900 = 5,55

Caudal de Purga :

Caudal de Alimentacin / RC = 40 /5,5 = 7,20 TM/da

% Purga :

(Caudal de Purga / Caudal de Alimentacin ) x 100 = 7,20 / 40 x

100 = 18 %

Slidos Agregados por da :

( Caudal x ppm ) / 1000 = 40 x 900 / 1000 = 36 kg/da

FRAGILIDAD CAUSTICA

Llamada modernamente agrietamiento por

esfuerzo con corrosin.

Se refiere a la falla del metal que resulta por

interaccin sinergstica de un esfuerzo de tensin

y un medio corrosivo especifico a la cual es

sensible el metal

FACTORES

1. Esfuerzos de tensin

Presin interna o

residuales

Inducidos por

soldadura

Medio corrosivo

Acero al carbono:

NaOH (ac)

Acero Inoxidable:

NaOH (ac), Cl

Localizacin en Calderas

o Tubos de Agua

o Tubos de los Sobrecalentadores

o Tubos de los Recalentadores

o Pernos de Colector de Vapor

Identificacin

Las fallas por fragilidad custica siempre

producen grietas de la pared del metal sin

importar su grado de ductilidad.

Con frecuencia vienen asociadas

ramificaciones con estas grietas.

Difcil de ver a simple vista, pues las grietas

tienden a ser muy finas y apretadas.

En ocasiones en el sitio de la grieta se puede

observar la presencia de NaOH como

depsitos ligeramente blancos o la presencia

de magnetita cristalina.

El uso de tintes penetrantes.

Por inspecciones con partculas magnticas.

Pruebas ultrasnicas en las regiones

sospechosas.

Para evitar confusiones de dao por hidrgeno,

fatiga con corrosin, rotura por flujo plstico,

etc. el diagnstico de la fragilidad custica

requiere el examen metalogrfico

Cmo prevenir la Fragilidad

Custica?

Reduccin o eliminacin de los esfuerzos

aplicados.

Nuevos diseos de los componentes atacados.

Evitar la existencia de medios corrosivos

concentrados.

Conservar la superficies internas libres de

depsitos.

Eliminar las infiltraciones de sales productoras

de alcalinidad a travs de los Condensadores,

Intercambiadores de Calor,

Desmineralizadores custicamente

regenerados.

Evitar el arrastre por parte del agua de la

caldera.

Uso de Inhibidores (Nitrato de sodio y

productos orgnicos seleccionados)

PROGRAMA TRATAMIENTO

QUIMICO INTERNO

I.- Programa Anticorrosivo

Reacciones de corrosin por oxigeno disuelto:

4 Fe + 3 O

2

2 Fe

2

O

3

(xido no protector )

4 Fe

2

O

3

+ Fe 3 Fe

3

O

4

( xido protector )

La corrosin por O

2

disuelto y CO

2

libre, no se logra evitar aun con el

uso de equipos sofisticados, que

dejan remanentes hasta de 0,007

ppm de O

2

disuelto, suficiente

concentracin para iniciar procesos

corrosivos en la caldera.

REDUCTORES MAS COMUNES

A) Sulfitos de Sodio Catalizado

2 Na

2

SO

3

+ O

2

+ 2 Na

2

SO

4

Na

2

SO

3

+ 3 Fe

2

O

3

2 Fe

3

O

4

+ Na

2

SO

4

Catalizador

B) Bisulfito de Sodio Catalizado

2NaHSO

3

+O

2

+2NaOH

2 Na

2

SO

4

+ 2H

2

O

NaHSO

3

+ 3Fe

2

O

3

+NaOH

Na

2

SO

4

+2Fe

3

O

4

+H

2

O

Catalizador

C) Hidrazina

N

2

H

4

+ O

2

N

2

+ 2H

2

O

N

2

H

4

+ 6 Fe

2

O

3

4 Fe

3

O

4

+ N

2

+ 2 H

2

O

PROGRAMA ANTIINCRUSTANTE

Los procesos de desmineralizacin,

smosis inversa, cal sosa, ablandamiento

con resinas catinicas y retornos de

condensado contienen cantidades pequeas

de sales de Ca y Mg.

La eliminacin de la dureza total del

agua de alimentacin se logra por medio

de aditivos qumicos inorgnicos y

orgnicos.

1) TRATAMIENTO POR FOSFATO

3Ca + 2 Na

3

PO

4

Ca

3

(PO

4

)

2

+ 6 Na

Ca

3

(PO

4

)

2

+ 3 Ca

3

(PO

4

)

2 .

Ca (OH)

2

4Mg + 2OH +2 PO

4

2Mg

3

(PO

4

)

2

. Mg (OH)

2

2 +

2+

3 -

Alcalinidad

conveniente

Hidroxiapatita

( eliminado por purgas)

-

Fosfato bsico de magnesio

+

Ortofosfatos ms usados

Fosfato Trisdico Na

3

PO

4

Fosfato Disdico Na

2

H PO

4

Tripolifosfato de Sodio Na

5

P

3

O

10

Hexametafosfato de Sodio Na

16

P

14

O

43

Pirofosfato de Sodio Na

4

P

2

O

7

Metafosfato de Sodio ( Na PO

3

)

n

2) Tratamientos con Quelantes

El desarrollo de calderas mas

compactas y el mayor empleo de

retorno de condensados, determin la

necesidad de usar inhibidores de

depsitos mas eficientes que eviten los

taponamientos de tubos y operar con

niveles mas altos de hierro en el agua

de alimentacin

Qu son los Quelantes ?

Son agentes qumicos orgnicos de

bajo peso molecular como: EDTA,

NTA (nitrilo triactico)

Actan con secuestrante de la dureza y

no como reaccionantes

estequiomtricos.

Forman complejos estables con el

calcio y magnesio.

EDTA

La estabilidad trmica de los quelantes depende de

la temperatura, del pH del agua, agentes oxidantes,

concentracin de sales y tiempo de residencia.

EDTA hasta 75 kg/cm

NTA hasta 60 kg/cm

2

2

mayor presin

pierden su

capacidad

quelante

Quelantes

Ventajas

- Elimina eficazmente las incrustaciones y

depsitos de fangos.

- Las purgas pueden ser mnimas.

Desventajas

- Sobredosis de quelantes remueven los xidos

protectores (magnetita), que protegen al hierro

estructural.

- Su programa de aplicacin es mas costoso.

- Requieren de agua de alimentacin, libre de O

2

disuelto.

- Se descomponen en calderos de media y alta presin.

You might also like

- INDICE - Procedimiento Contencioso TributarioDocument6 pagesINDICE - Procedimiento Contencioso Tributarioanita_26264100% (1)

- Costa Peruana Clase MagistralDocument11 pagesCosta Peruana Clase Magistralanita_26264No ratings yet

- Quipu 22 41 PDFDocument226 pagesQuipu 22 41 PDFanita_26264No ratings yet

- Costa Peruana Clase MagistralDocument11 pagesCosta Peruana Clase Magistralanita_26264No ratings yet

- Análisis de La Tributacion - Distorsiones Fiscales en AL (Artículo)Document7 pagesAnálisis de La Tributacion - Distorsiones Fiscales en AL (Artículo)anita_26264No ratings yet

- 3 CL - Importancia de La Cultura Tributaria en El PeruDocument18 pages3 CL - Importancia de La Cultura Tributaria en El PeruIgnacio Febrê100% (1)

- DS016 2012efDocument7 pagesDS016 2012efanita_26264No ratings yet

- BibliografiaDocument1 pageBibliografiaanita_26264No ratings yet

- Pasos MacroDocument4 pagesPasos Macroanita_26264No ratings yet

- Costa Peruana Clase MagistralDocument11 pagesCosta Peruana Clase Magistralanita_26264No ratings yet

- Fisca 1Document6 pagesFisca 1anita_26264No ratings yet

- FrasesDocument5 pagesFrasesanita_26264No ratings yet

- CorrosionDocument19 pagesCorrosionNabetse CJNo ratings yet

- Programacion CAP 4BDocument18 pagesProgramacion CAP 4Banita_26264No ratings yet

- Calendar I oDocument13 pagesCalendar I oJose Ramon González GonzálezNo ratings yet

- Pasos MacroDocument4 pagesPasos Macroanita_26264No ratings yet

- Informe Sobre La Prueba Metalográfica de Un Acero Inoxidable 316LDocument13 pagesInforme Sobre La Prueba Metalográfica de Un Acero Inoxidable 316LJuan Jose Ospina CardonaNo ratings yet

- Aislantes para Baja TemperaturaDocument9 pagesAislantes para Baja TemperaturaAlejandra ReyesNo ratings yet

- Química General MB 312Document5 pagesQuímica General MB 312Yamyn Gutiérrez QuinoNo ratings yet

- Patologias Del ConcretoDocument22 pagesPatologias Del ConcretoEsteban DiazNo ratings yet

- Manual Técnico-FLEXPIPE SYSTEMSDocument55 pagesManual Técnico-FLEXPIPE SYSTEMSEsteban CiceroneNo ratings yet

- Unidad 6 Patología Del ConcretoDocument11 pagesUnidad 6 Patología Del ConcretoSaúlCP100% (1)

- Laboratorio N°03 Medida de La Resistencia de Una Puesta A TierraDocument16 pagesLaboratorio N°03 Medida de La Resistencia de Una Puesta A Tierracinthyat950% (1)

- TisaDocument10 pagesTisaLuisa HernandezNo ratings yet

- Filtros Volvo: Capacitación de Post Venta sobre FiltrosDocument67 pagesFiltros Volvo: Capacitación de Post Venta sobre FiltrosJuan BrunoNo ratings yet

- Procedimiento Técnico - ContingenciasDocument3 pagesProcedimiento Técnico - ContingenciasCoco GalindoNo ratings yet

- Requerimientos Técnicos y Ambientales de Las Instalaciones para El Análisis de Elementos Traza (Recomendación 2013)Document6 pagesRequerimientos Técnicos y Ambientales de Las Instalaciones para El Análisis de Elementos Traza (Recomendación 2013)carlos antonioNo ratings yet

- Folleto Terminales de AlmacenamientoDocument19 pagesFolleto Terminales de AlmacenamientoComercializadora MSNo ratings yet

- Shelcote II FFDocument4 pagesShelcote II FFRoberto AlvarezNo ratings yet

- Tapa para Trampa de ChanchosDocument16 pagesTapa para Trampa de ChanchosHoracio RodriguezNo ratings yet

- Preguntas Tarea en ClaseDocument6 pagesPreguntas Tarea en ClaseEDISON CHONILLO80% (5)

- Trabajofincurso Ultrasonidosvalvulas AntonioAbejaroDocument27 pagesTrabajofincurso Ultrasonidosvalvulas AntonioAbejaroaabejaroNo ratings yet

- Instrumental QuirurgicoDocument4 pagesInstrumental QuirurgicoKevinCastroNo ratings yet

- Informe de LaboratorioDocument6 pagesInforme de Laboratorioeddy0930No ratings yet

- IGO-RY-MP05-01 Inspecciones de TanquesDocument12 pagesIGO-RY-MP05-01 Inspecciones de TanquesPancho LopezNo ratings yet

- Proyecto Final MetalesDocument10 pagesProyecto Final Metaleshalinton ramirezNo ratings yet

- Aplicación pliego técnico RTIC N°2 tablero mediciones USM ConcepciónDocument135 pagesAplicación pliego técnico RTIC N°2 tablero mediciones USM ConcepciónCarlosAndresMirandaHernandesNo ratings yet

- CATALOGO PROTAN - Clases de Proteccion CatodicaDocument8 pagesCATALOGO PROTAN - Clases de Proteccion CatodicasueNo ratings yet

- Propiedades de la materiaDocument20 pagesPropiedades de la materiaalsaapaNo ratings yet

- POPAvdel Sistemas de Pernos Estructurales ES 1Document72 pagesPOPAvdel Sistemas de Pernos Estructurales ES 1jose bari regalado andoaNo ratings yet

- Gullen Corrosion Intergranular PDFDocument144 pagesGullen Corrosion Intergranular PDFMaria Carlos DiazNo ratings yet

- Amalgamas Dentales (Exposicion)Document29 pagesAmalgamas Dentales (Exposicion)Daniel MartínezNo ratings yet

- OXI-PRIMER: Convertidor de óxido base aguaDocument2 pagesOXI-PRIMER: Convertidor de óxido base aguaDavid Alain Mercado CortesNo ratings yet

- Alberca SemiolimpicaDocument11 pagesAlberca SemiolimpicaFernandoOjedaNo ratings yet

- Catalogo de Aplicaciones Tudor - Abr2019 PDFDocument38 pagesCatalogo de Aplicaciones Tudor - Abr2019 PDFRuben Vargas100% (1)

- Repuestos y catálogo de controladores HoneywellDocument26 pagesRepuestos y catálogo de controladores HoneywellJosé Villanes EstebanNo ratings yet